Introduktion

Plastmodellsatser har fängslade entusiaster i alla åldrar i årtionden och erbjuder ett konkret sätt att återskapa allt från historiska flygplan och ikoniska bilar till futuristiskt rymdskepp och fantastiska varelser. Deras bestående popularitet ligger i den noggranna detalj och noggrannhet som de ger till miniatyrreplikationer, vilket gör att hobbyister kan montera, måla och anpassa sina favoritämnen. Men har du någonsin undrat hur dessa otroligt detaljerade delar görs?

Hemligheten ligger i högkvalitativa formar används i sin produktion. Dessa formar är de osungna hjältarna i Model Kit World, som direkt påverkar precisionen, passningen och den totala kvaliteten på varje enskild komponent. Utan sakkunnigt utformade formar skulle till och med de mest komplicerade designen falla platt, vilket resulterade i dåligt passoche delar och en mindre än tillfredsställoche byggnadsupplevelse.

Den här artikeln kommer att dra tillbaka gardinen på den fascinerande och komplicerade processen för Gör plastmodellformar . Vi tar dig med på en resa från det ursprungliga designkonceptet genom avancerade tillverkningstekniker som CNC -bearbetning, djupt i materialen, avslutar beröring och rigorös testning som säkerställer att varje mögel producerar perfekta delar. Genom att förstå denna komplexa resa får du en ny uppskattning för tekniken och konstnärskapet bakom dina favoritplastmodeller.

Förstå grunderna i formsprutning

Kärnan i nästan all modern plastmodell kit tillverkning ligger en sofistikerad process som kallas formsprutning (toleranser uppmätt i mikron) . Denna teknik är hörnstenen för massproducerande identiska plastdelar med hög precision och effektivitet, vilket gör den idealisk för de komplicerade komponenterna som finns i modellsatser. Innan vi fördjupar specifikationerna för mögelskapande är det avgörande att förstå de grundläggande principerna för hur injektionsformning fungerar, eftersom själva formen är utformad specifikt för att fungera inom denna process.

Hur formsprutning fungerar

Föreställ dig en mycket kontrollerad och automatiserad process som förvandlar råa plastpellets till en perfekt formad komponent på några sekunder. Det är i huvudsak vad som händer under formsprutning. Processen kan delas upp i flera viktiga steg:

- Materiell utfodring : Rått plastmaterial, vanligtvis i granulär eller pelletsform, matas från en behållare i en uppvärmd fat.

- Uppvärmning och smältning : Inuti fatet roterar en stor skruv, och flyttar plasten framåt samtidigt som den värms upp till ett smält tillstånd. Temperaturen styrs exakt för att säkerställa att plasten når rätt viskositet.

- Injektion : När plasten är smält och homogen fungerar skruven som en kolv, vilket snabbt injicerar den flytande plasten under högt tryck i det stängda mögelhålan. Detta tryck säkerställer att plasten fyller varje krok och mögel i formen och fångar till och med de finaste detaljerna.

- Kyl : Efter att den smälta plasten har fyllt formen börjar den svalna och stelna. Själva formen är utformad med kylkanaler genom vilka vatten eller oljecirkulat, snabbt sprider värme och gör att delen kan stelna snabbt. Denna kyltid är avgörande för delens strukturella integritet och cykeleffektivitet.

- Vräkning : När plasten har tillräckligt kylt och stelnat i den önskade formen öppnas formen och ejektorstiften skjuter den färdiga delen ur mögelhålan. Formen stängs sedan, redo för nästa injektionscykel.

Nyckelkomponenter i en formsprutningsmaskin

En formsprutningsmaskin, ofta helt enkelt kallad en "injektionsmolare" eller "press", är en komplex utrustning med flera viktiga komponenter som arbetar i konsert:

- Klämman : Denna enhet håller formhalvorna tillsammans med enorm kraft under injektions- och kylfaserna för att förhindra att formen öppnas under det höga trycket på den injicerade plasten.

- Injektionsenhet : Denna enhet ansvarar för att smälta och injicera plastmaterialet. Den består vanligtvis av en tratt, en fat med värmeband och en återgående skruv.

- Forma : Som stjärnan i vår show är formen det specialdesignade verktyget som ger plasten sin slutliga form. Den är vanligtvis gjord av två halvor ("kaviteten" och "kärnan") som kompis exakt för att utgöra delgeometri.

- Kontrollsystem : Moderna formsprutningsmaskiner har sofistikerade datorkontrollsystem som exakt reglerar temperatur, tryck, hastighet och tidpunkt under hela processen, vilket säkerställer konsekvent kvalitet och effektivitet.

Att förstå denna grundläggande process är avgörande eftersom varje beslut som fattas under mögeldesign och tillverkning påverkar direkt hur väl formen kommer att fungera inom en formsprutningsmaskin, vilket i slutändan bestämmer kvaliteten och konsistensen hos plastmodelldelarna som den producerar.

Formkonstruktionsfasen

Med en tydlig förståelse för hur injektionsmålning förvandlar rå plast till färdiga delar kan vi nu uppskatta den största vikten av formkonstruktionsfas . Det är här magin verkligen börjar, eftersom abstrakta idéer och 2D -skisser utvecklas till en exakt digital ritning som kommer att leda formens fysiska skapelse. Det är en noggrann process där varje kurva, vinkel och dimension av den slutliga plastmodelldelen övervägs noggrant och översatt till formens geometri.

Konceptualisering och CAD (datorstödd design)

Resan med en ny plastmodellpaketdel börjar vanligtvis med ett koncept-kanske ett historiskt dokument, en detaljerad ritning av ett verkligt objekt eller en konstnärs rendering av en fiktiv design. Detta koncept väcks sedan till liv i en digital miljö med hjälp av CAD (datorstödd design) programvara . Ingenjörer och designers arbetar i samarbete med:

- Skapa en 3D -modell av delen : Detta är en exakt digital kopia av plastkomponenten som kommer att formas. Det innehåller alla intrikata detaljer, strukturer och funktioner som är synliga på det slutliga modellpaketet.

- Designa formen runt delen : När själva delen är slutförd förändras fokus till att utforma formen som kommer att producera den. Detta innebär att skapa formens olika komponenter, inklusive kärn- och kavitetshalvorna, såväl som de intrikata inre strukturerna som underlättar formningsprocessen. Modern CAD -programvara möjliggör sofistikerade simuleringar, vilket förutsäger hur plast kommer att flyta och svalna i formen, vilket hjälper till att identifiera potentiella problem innan någon fysisk tillverkning börjar.

Överväganden för mögeldesign

Att utforma en effektiv mögel är mycket mer komplex än att bara skapa ett negativt intryck av delen. Flera kritiska faktorer måste övervägas noggrant för att säkerställa framgångsrik produktion av hög kvalitet:

- Dragvinklar : Dessa är små avsmalnande tillagda i vertikala väggar i delen. Utan dragvinklar skulle delar fast i formen, vilket gjorde utkastet svåra eller omöjliga och eventuellt skada delen eller formen själv. Även några få grader kan göra en betydande skillnad.

- Avskedslinjer : Detta är linjen där de två halvorna av formen möts. Dess placering är avgörande av både estetiska skäl (minimerar synliga linjer på den sista delen) och funktionella skäl (vilket möjliggör enkel delutkast och korrekt mögelfyllning). Strategisk delningslinje placering kan dölja linjen längs naturliga kanter eller konturer i delen.

- Portplatser : Porten är den lilla öppningen genom vilken smält plast kommer in i mögelhålan. Dess läge är avgörande för att säkerställa enhetligt plastflöde, fullständig fyllning av formen och minimera visuella fläckar på den färdiga delen. Formgivare överväger flera grindtyper och positioner för att uppnå optimala resultat.

- Ventilering : När smält plast fyller formen måste luft som fångas inuti ha ett sätt att fly. Små ventiler, ofta bara några tusendelar av en tum djup, integreras i formkonstruktionen längs avskedslinjen. Utan korrekt ventilering kan fångad luft leda till ofullständiga delar, brännmärken eller strukturella svagheter.

- Kylkanaler : Som nämnts i föregående avsnitt innehåller formar intrikata kanaler för kylvätskor. Utformningen av dessa kanaler påverkar direkt kyltiden och enhetligheten, vilket i sin tur påverkar delkvalitet och produktionscykeltid.

Precisionen och framsyn som tillämpas under denna designfas är av största vikt, eftersom fel här kan leda till kostsamma omarbetnings- eller produktionsfrågor längs linjen. Det är ett bevis på teknisk uppfinningsrikedom och lägger grunden för fysisk skapelse.

Denna noggranna digitala planering informerar sedan direkt nästa kritiska steg: valet av rätt material för själva formen, ett beslut som djupt påverkar dess hållbarhet, prestanda och kostnad.

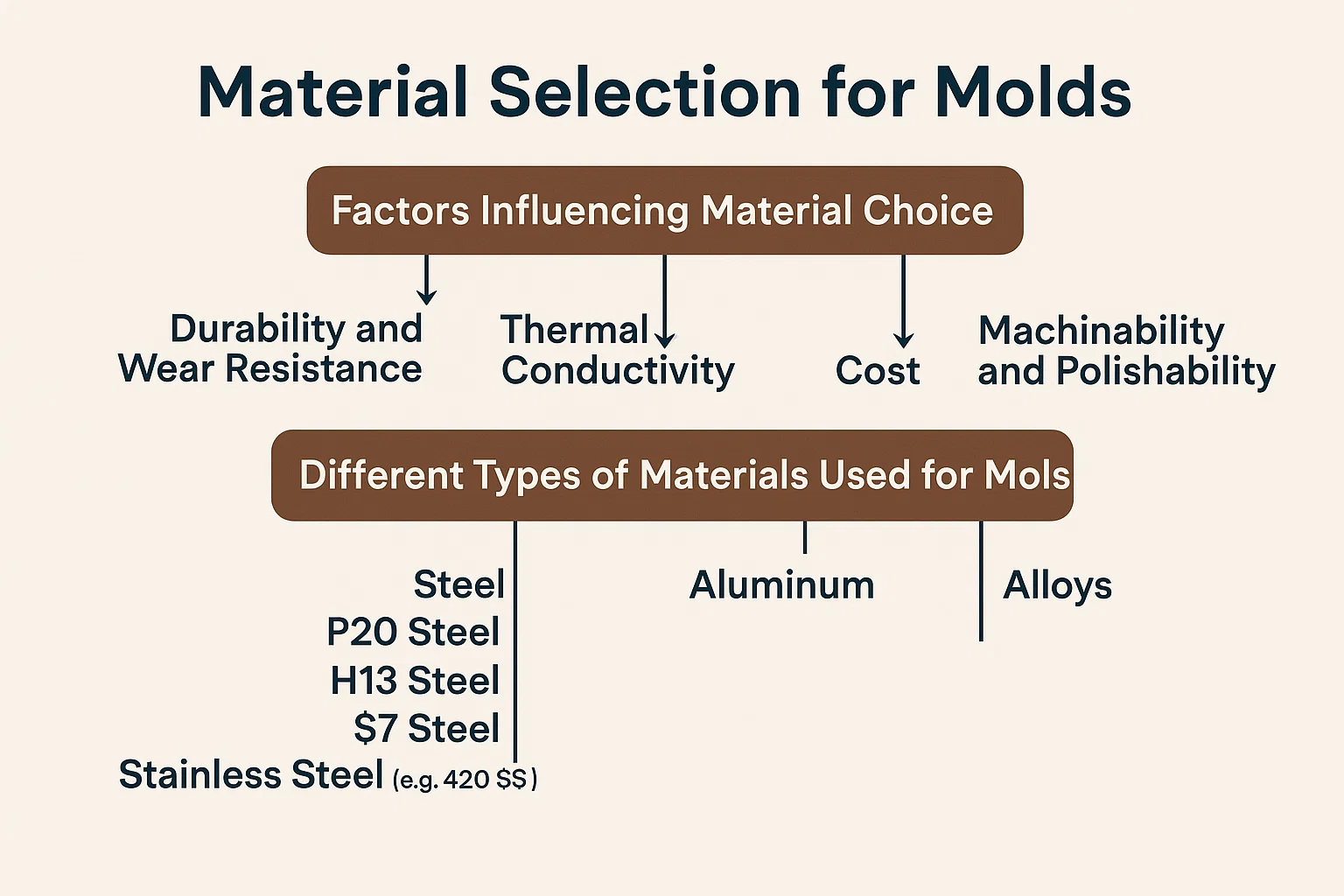

Materialval för formar

När den intrikata ritningen av formen har utformats noggrant i det digitala området, innebär nästa avgörande beslut att välja rätt material för dess fysiska konstruktion. Det här handlar inte bara om att välja en stark metall; Det är ett strategiskt val som balanserar hållbarhet, termiska egenskaper, bearbetbarhet och kostnad. Det valda materialet kommer att diktera formens livslängd, dess förmåga att producera konsekventa delar och i slutändan effektiviteten i hela produktionsprocessen.

Olika typer av material som används för formar

Medan en mängd material kan användas, faller de vanligaste valen för plastmodellformar i några få viktiga kategorier, var och en med distinkta fördelar:

- Stål : Detta är det överlägset vanligaste materialet för högvolym, högprecisionsinjektionsformar, särskilt för plastmodellsatser. Olika kvaliteter av verktygsstål används, med specifika egenskaper skräddarsydda för mögelframställning:

- P20 stål : Ett förhandat mögelstål som erbjuder god bearbetbarhet och polering. Det är ett vanligt val för formar som kräver måttliga produktionskörningar.

- H13 stål : Ett varmt arbetsverktygsstål som är känt för sitt utmärkta motstånd mot termisk trötthet och slitage. Det används ofta för mögel med hög temperaturkrav eller för mycket långa produktionskörningar.

- S7 stål : Ett chockbeständigt verktygsstål som erbjuder god seghet och hög påverkan motstånd, lämplig för formar som kan uppleva högre spänningar under drift.

- Rostfritt stål (t.ex. 420 ss) : Används när korrosionsbeständighet är kritisk, till exempel för formning av PVC eller annan frätande plast, eller i fuktiga miljöer.

- Aluminium : Även om mindre vanligt för de högsta volymplastmodellformarna på grund av dess mjukare natur, används aluminiumlegeringar (som 7075 eller 6061) alltmer för:

- Prototypformar : För initial testning och begränsade produktionskörningar, där snabb vändning och lägre kostnad är prioriteringar.

- Låga volymproduktion : När det förväntade antalet delar inte är i miljoner.

- Mögelinsatser : För specifika detaljer inom en större stålform, gynnas av aluminiums utmärkta värmeledningsförmåga.

- Legeringar (t.ex. beryllium koppar) : Dessa är specialiserade legeringar som används för specifika mögelkomponenter där hög värmeledningsförmåga är av största vikt. Till exempel kan beryllium kopparinsatser användas i områden i formen som kräver mycket snabb kylning för att optimera cykeltider eller förhindra vridning.

Faktorer som påverkar materialval

Flera sammanflätade faktorer styr valet av det ideala mögelmaterialet:

- Hållbarhet och slitmotstånd : Hur många delar förväntas formen producera? Formar som är avsedda för miljoner cykler kommer att kräva hårdare, mer slitstoppade stål, medan prototypformar kan använda mjukare, billigare material.

- Termisk konduktivitet : Hur snabbt kan formen sprida värmen från kylplasten? Material med hög värmeledningsförmåga (som aluminium eller beryllium koppar) kan förkorta cykeltider, vilket leder till snabbare produktion. Stål, även om det är hållbart, bedriver värme mindre effektivt än aluminium.

- Kosta : Mögelmaterial varierar avsevärt i pris. Högklassiga verktygsstål är betydligt dyrare än aluminium. Materialkostnaden måste vägas mot den förväntade produktionsvolymen och den totala projektbudgeten.

- Bearbetbarhet och polering : Vissa material är enklare att bearbeta och polera till en hög ytfinish än andra. Detta påverkar tillverkningstiden och den slutliga ytkvaliteten för den gjutna delen.

- Korrosionsmotstånd : Om plastmaterialet som formas är frätande (t.ex. PVC), eller om formen kommer att lagras i en fuktig miljö, är ett korrosionsbeständigt material som rostfritt stål nödvändigt.

För- och nackdelar med varje material

| Materialtyp | Proffs | Nackdelar |

| Stål | - Hög hållbarhet och slitmotstånd (lång livslängd) | - Högre kostnad |

| - Utmärkt för högvolymproduktion | - Lägre värmeledningsförmåga (längre kyltider) | |

| - kan uppnå mycket höga ytbehandlingar | - tyngre och svårare att bearbeta | |

| - God dimensionell stabilitet | - kan vara mottaglig för korrosion (såvida inte rostfritt) | |

| Aluminium | - lägre kostnad (särskilt för prototyper/låg volym) | - Lägre hållbarhet och slitmotstånd (kortare livslängd för högvol) |

| - Utmärkt värmeledningsförmåga (snabbare kylning/cykeltider) | - mjukare, mer benägen att täcka/skada | |

| - lättare och enklare att bearbeta (snabbare mögelskapande) | - Får inte hålla sig till slipande plast eller mycket höga tryck | |

| Legeringar | - Mycket hög värmeledningsförmåga (t.ex. beryllium koppar) | - Mycket dyrt |

| - Idealisk för heta platser eller kritiska kylområden | - används ofta endast för skär, inte hela formar | |

| - Bra slitmotstånd i specifika applikationer |

Det noggranna valet av mögelmaterial är ett bevis på det tekniska djupet som är involverat i mögelframställning, vilket direkt påverkar livslängden och effektiviteten i den efterföljande tillverkningsprocessen.

När det ideala materialet har valts, förskjuts fokus till att leva den digitala designen genom sofistikerade tillverkningstekniker.

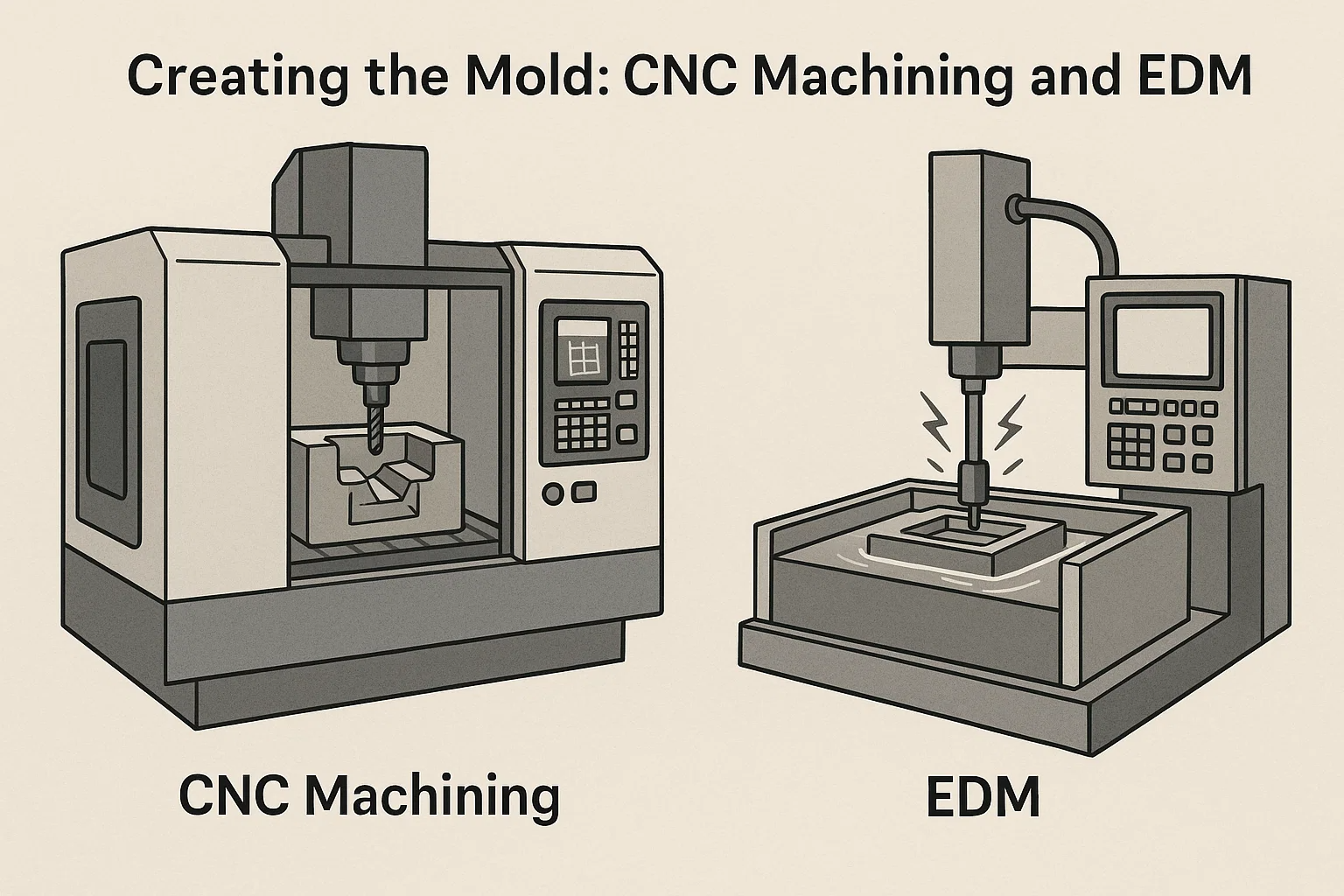

Skapa formen: CNC -bearbetning och EDM

Att föra en noggrant utformad mögel från en digital fil till ett konkret, precisionsverktyg kräver behärskning av avancerade tillverkningstekniker. Två primära tekniker dominerar detta steg: CNC (dator numerisk kontroll) bearbetning and EDM (elektrisk urladdningsbearbetning) . Dessa processer fungerar i takt för att skära ut de komplexa geometrierna, små detaljer och mycket exakta dimensioner som är nödvändiga för högkvalitativa plastmodellformar.

CNC (dator numerisk kontroll) bearbetning: precisionsskärning av mögelhålan

CNC -bearbetning är arbetshästen för mögeltillverkning. Det är en automatiserad subtraktiv process där datoriserade kontroller styr olika skärverktyg för att exakt ta bort material från ett block av mögelstål eller aluminium. Tänk på det som en mycket sofistikerad robotskulptör.

Hur det fungerar:

- Programmering : Mögel 3D CAD-modell översätts till en serie detaljerade instruktioner (G-kod) som CNC-maskinen förstår. Detta program dikterar verktygsvägarna, skärhastigheter, matningshastigheter och skärdjup.

- Inställning : Det råa blocket av mögelmaterial är ordentligt klämt fast på maskinens säng. De lämpliga skärverktygen (slutfabriker, kulkvarnar, borrar etc.) laddas i maskinens verktygsväxlare.

- Avlägsnande av material : Under den exakta kontrollen av datorn roterar och rör sig skärverktyget snabbt längs den programmerade vägen och tar gradvis av materialskiktet efter lager. Detta skapar de primära formerna på formens hålrum och kärna, inklusive de allmänna konturerna, dragvinklarna och större funktioner.

- Multixaxbearbetning : Avancerade CNC-maskiner, ofta med 3, 4 eller 5 rörelsexlar, kan rotera och luta arbetsstycket eller skärverktyget, så att de kan nå komplexa vinklar och maskinintrikat, tredimensionella ytor med exceptionell noggrannhet. Detta är särskilt viktigt för de organiska formerna och detaljerade strukturerna som ofta finns i plastmodellsatser.

CNC -bearbetning utmärker sig för att skapa huvuddelen av formens geometri med hög hastighet och noggrannhet och bildar de viktigaste intryck av plastdelarna. Men för extremt fina detaljer, skarpa interna hörn eller komplexa funktioner som traditionella skärverktyg inte kan nå, kommer en annan specialiserad teknik in i spel.

EDM (elektrisk urladdningsbearbetning): Skapa komplexa former och fina detaljer

EDM , även känd som Spark-bearbetning, är en icke-konventionell bearbetningsprocess som använder elektriska urladdningar (Sparks) för att erodera material. Till skillnad från CNC -fräsning, som använder fysiska skärverktyg, fungerar EDM genom att generera gnistor mellan en elektrod (verktyget) och arbetsstycket (formmaterialet) i en dielektrisk vätska. Denna process är idealisk för att skapa komplicerade detaljer, skarpa hörn och djupa, smala funktioner utan att sätta mekanisk stress på materialet.

Det finns två huvudtyper av EDM som används vid mögelframställning:

-

Ram (Sinker) EDM :

- En förmaskinelektrod (ofta gjord av grafit eller koppar och formad som den inversa av funktionen som ska skapas) föras mycket nära mögelmaterialet.

- När elektricitet appliceras hoppar tusentals mikroskopiska gnistor över det lilla gapet, smälter och förångar små partiklar i mögelmaterialet.

- Den dielektriska vätskan spolar bort dessa eroderade partiklar.

- Denna process är oerhört exakt och används för att skapa djupa revben, fina slots, skarpa inre hörn (som inte kan skäras med ett roterande malningsverktyg) och komplexa strukturer.

-

Edm :

- En tunn, kontinuerligt spolad tråd (vanligtvis mässing) fungerar som elektroden.

- Tråden matas genom arbetsstycket medan den är nedsänkt i dielektrisk vätska, och gnistor eroderar materialet längs trådens väg.

- Wire EDM används främst för att klippa exakta genomhål, slots och intrikata konturer, såväl som för att skapa parningslåsarna mellan mögelkomponenter. Det är också viktigt för att tillverka kärnstift och ejektorstifthål med extrem noggrannhet.

Steg-för-steg förklaring av bearbetningsprocessen

Skapandet av en form följer vanligtvis en synergistisk strategi och kombinerar både CNC och EDM:

- Grov bearbetning (CNC) : Den inledande fasen involverar aggressiv CNC -fräsning för att ta bort stora volymer material och fastställa grundformen på mögelhålan och kärnan. Detta görs med större verktyg och högre materialborttagningshastigheter.

- Semi finishing (CNC) : Finare CNC -verktyg används sedan för att förfina konturerna, förbättra ytfinish och maskin närmare de slutliga dimensionerna.

- Hård bearbetning (CNC) : Om mögelmaterialet härdas innan bearbetning kan specialiserade CNC -verktyg utföra hård fräsning, även om detta är mindre vanligt för de mycket fina detaljerna. Oftare är formen härdad efter Bearbetning av huvuddelen och sedan utförs ytbehandling.

- Detaljer med EDM : För funktioner som CNC inte kan uppnå - till exempel otroligt vassa inre hörn (omöjligt med en rund malningsskärare), djupa, smala revben eller komplexa strukturer som panellinjer och nitar på en modelldel - används EDM. Elektroder skapas (ofta via CNC -fräsning) och används sedan i EDM -maskinen för att bränna dessa exakta funktioner i formen.

- Hålborrning (CNC/EDM) : Hål för ejektorstift, kylkanaler och styrstift borras exakt med CNC-maskiner, eller i vissa fall småhåls-EDM för extremt fina eller djupa hål.

- Efterbehandling : Efter den primära bearbetningen genomgår mögelkomponenterna kritiska efterbehandlingsprocesser, eftersom en slät mögelyta direkt översätts till en slät plastdel.

Denna intrikata dans mellan kraftfulla CNC -fabriker och Precision EDM -maskiner säkerställer att varje detalj, oavsett hur liten, från de subtila kurvorna på en flygplanskropp till de skarpa kanterna på ett tankspår, replikeras troget i formen.

Den otroliga precisionen som uppnås i dessa bearbetningssteg är bara en del av historien; Nästa kritiska steg innebär att förädla dessa ytor till perfektion och förbereda dem för den känsliga processen för formsprutning.

Excellent! Med de intrikata formerna och detaljerna exakt snidade i formen genom CNC -bearbetning och EDM är formen nu funktionellt fullständig i termer av dess geometri. Men för att en plastmodelldel ska ha den smidiga, fläckfria finishen som entusiaster förväntar sig, behöver själva formen en slutlig, kritisk behandling: polering och efterbehandling.

Mögelpolering och efterbehandling

Även efter de mest avancerade CNC -bearbetnings- och EDM -processerna kommer ytorna på en nybearbetad mögelkavitet och kärna fortfarande att bära mikroskopiska verktygsmärken eller en strukturerad, eroderad finish från EDM -processen. Om de lämnas oadresserad skulle dessa brister direkt överföras till varje enskild plastdel som produceras, vilket resulterar i en grov eller tråkig yta. Därför, mögelpolering och efterbehandling är noggranna och mycket skickliga processer, helt avgörande för att uppnå den önskade estetiska och funktionella kvaliteten på de slutliga plastmodellkomponenterna.

Betydelsen av att polera mögelhålan för släta delar

Det primära målet med polering är att uppnå en ytfinish i formen som är betydligt mjukare än vad bearbetning ensam kan ge. Denna släta yta är avgörande av flera skäl:

- Estetik : En mycket polerad mögel producerar plastdelar med en glansig, slät och visuellt tilltalande yta. Detta är viktigt för den realism och kvalitet som förväntas i modellsatser, från de eleganta linjerna i en bilkropp till en slät hud på ett flygplan.

- Delkastning : En slät mögelyta reducerar drastiskt friktion mellan kylplasten och mögelväggarna. Detta gör det mycket lättare för ejektorns stift att skjuta ut delen, minimera risken för delförvrängning, stresmärken eller till och med skada på delen under utkastet.

- Blixtförebyggande : En perfekt smidig och exakt matchad avskedslinje (där de två mögelhalvorna möts) är avgörande för att förhindra "blixt" - överskott av plastmaterial som pressar ut mellan mögelhalvorna. Polering hjälper till att säkerställa denna snäva tätning.

- Detalj tydlighet : Medan EDM skapar fina detaljer, kan polering ytterligare förfina dessa funktioner, vilket säkerställer skarpa linjer och skarpa kanter på den sista plastdelen.

- Mögel livslängd : En välpolerad mögelyta är mindre benägen att material som sticker eller mindre nötning under upprepade cykler, vilket kan bidra till formens övergripande livslängd.

Tekniker som används för polering: slipande polering, kemisk polering

Mögelpolering är till stor del en manuell, arbetsintensiv process som kräver mycket skickliga tekniker, även om vissa automatiserade metoder finns för enklare geometrier. De använda teknikerna beror på den önskade ytan och formen i formen.

-

Slipande polering (manuell och mekanisk) : Detta är den vanligaste metoden och involverar en progressiv serie av slipmaterial, från och med grovare gryn och flyttar till gradvis finare.

- Stenar (slipstenar) : Inledande steg använder ofta slipstenar (tillverkade av aluminiumoxid, kiselkarbid eller diamant) av olika kornstorlekar. Dessa används manuellt, ofta med hållare, för att ta bort stora verktygsmärken och platta ytor. Ultraljudsmaskiner kan också vibrera dessa stenar för effektivare materialborttagning i komplexa områden.

- Slippapper/trasor : Efter stenning används finare slippapper (som sandpapper) eller dukar, ofta smörjade med olja eller vatten. Dessa finns i extremt fina kornstorlekar, ibland upp till 10 000 korn eller högre. De används med små pinnar, bomullspinnar eller specialiserade verktyg för att nå alla delar av hålrummet.

- Diamantföreningar/uppslamningar : För den sista, spegelliknande finishen appliceras extremt fina diamantföreningar eller uppslamningar med filtbassar, bomullspinnar eller specialiserade poleringsverktyg. Dessa föreningar innehåller mikroskopiska diamantpartiklar som ger den ultimata slipande verkan.

- Felt hjul/borstar : Rotary Tools med filthjul eller borstar, i kombination med poleringspasta, används för slutlig buffring och uppnå en hög lyster.

-

Kemisk polering/syraetsning (mindre vanligt för plastformar) : Även om det används i vissa industrier för specifika metaller, är kemisk polering (som använder en kemisk lösning för att lösa upp ytor oregelbundenheter) och syra etsning i allmänhet inte De primära metoderna för att uppnå spegelfinish på plastformar av verktygsstål. De kan användas för matt ytbehandlingar eller specifika strukturer, men för den tydlighet och jämnhet som krävs för de flesta plastmodeller föredras slipande polering.

-

Vaporpolering (begränsad tillämpning) : Denna teknik, som ofta används för material som polykarbonat, innebär att man exponerar delen för en kemisk ånga som smälter något och återspeglar ytan och skapar en jämn finish. Även om det kan släta formade delar, är det inte en direkt mögelpoleringsteknik för verktygsstål.

Uppnå önskad ytfinish

Nivån på polska uppnådda kategoriseras efter industristandarder (t.ex. SPI-finish i USA, allt från A-1 för en spegelfinish till D-3 för en tråkig matt yta). För plastmodellformar är en SPI A-1 eller A-2-spegelfinish ofta riktad för synliga, släta ytor, medan strukturerade områden (som antislipytor eller specifika materialstrukturer) kan få en D-klass eller etsad finish.

Färdiga mögelpolermaskiner kräver exceptionell skicklighet, tålamod och ett starkt öga. Processen utförs ofta under förstoring för att säkerställa att varje mikroskopisk brist behandlas. Ytfinishen som uppnås i detta skede dikterar direkt den visuella tilltalande och kvalitetskänslan för varje enskild plastmodelldel som formen kommer att producera under många år framöver.

Med formen noggrant polerad till perfektion är den nu redo för sitt verkliga test: bevisa dess förmåga att konsekvent producera högkvalitativa plastdelar.

Excellent! Resan av mögelskapande har gett oss genom design, materialval och precisionsbearbetning och polering. Nu är det dags för den ultimata valideringen: testning av formen under verkliga förhållanden för att säkerställa att den presterar exakt som avsett. Denna avgörande fas är där formens verkliga förmågor bevisas.

Mögelprovning och kvalitetskontroll

Till och med den mest noggrant utformade och tillverkade mögel måste bevisa sig själv. De Mögelprovning och kvalitetskontroll Fas är ett kritiskt steg där den nyligen slutförda formen läggs in i en formsprutningsmaskin för försökskörningar. Denna process handlar inte bara om att göra delar; Det handlar om att noggrant inspektera dessa delar, identifiera eventuella brister och göra nödvändiga justeringar av formen innan den går in i fullskalig produktion. Denna noggranna granskning säkerställer att varje efterföljande del som produceras kommer att uppfylla de höga standarder som förväntas för plastmodellsatser.

Försökskörningar och första testning av formen

När formen är helt monterad och polerad är den försiktigt monterad i en kompatibel formsprutningsmaskin. Denna första installation hanteras ofta av erfarna tekniker som förstår nyanserna för både formen och maskinen.

Försökskörningen, ofta kallad ett "första skott" eller "verktygsprov", involverar flera cykler av formsprutning, där:

- Maskinparameterinställning : Injektionsmålsmaskinens parametrar - inklusive smälttemperatur, injektionstryck, hålltryck, injektionshastighet, kyltid och mögeltemperatur - ställs försiktigt ut baserat på plastmaterialet som används (t.ex. polystyren för modellsatser) och mögelens design.

- Första bilder : Ett litet parti delar är gjuten. Dessa initiala delar övervakas noggrant när de kastas ut från formen.

- Visuell inspektion : Omedelbart inspekteras delar visuellt för uppenbara defekter som:

- Kortbilder : Ofullständiga delar där plasten inte fyllde mögelhålan helt.

- Flash : Överskott av plastmaterial som sipprar ut längs områden för avskedslinje eller ejektor.

- Warpage/Distortion : Delar som inte är platta eller har oönskade krökningar, ofta på grund av ojämna kylning eller spänningar.

- Sänkande märken : Depressioner på ytan av tjockare sektioner, orsakade av inre krympning.

- Flödeslinjer/svetslinjer : Synliga linjer på delytan som indikerar var smält plastströmmar möttes.

- Brännmärken : Missfärgning på grund av fångad luft eller överhettning.

- Ejektorstift markerar : Överdrivna eller dåligt placerade märken från utkastningssystemet.

- Surface Finish -problem : Tråkighet, streck eller andra brister trots formens polska.

- Dimensionell verifiering : Med hjälp av precisionsmätverktyg (t.ex. bromsok, mikrometrar, CMM - koordinatmätmaskin) kontrolleras nyckeldimensioner för de gjutna delarna mot de ursprungliga CAD -designspecifikationerna. Detta säkerställer att delarna är korrekta och passar korrekt i det slutliga modellpaketet.

Inspekterar de gjutna delarna för defekter och brister

De första bilderna är kritiska för att identifiera till och med subtila problem. Ett dedikerat kvalitetskontrollteam, ofta i samband med mögeldesigners och ingenjörer, kommer att genomföra en grundlig undersökning, vilket kan innebära:

- Förstoring och belysning : Använd förstoringsglas eller mikroskop för att upptäcka fina detaljer, subtil blixt eller mikroskopiska ytfel.

- Monteringskontroller : Om delen är utformad för att para med andra delar utförs faktiska monteringstester för att säkerställa korrekt passform och funktion, vilket simulerar modellbyggarens upplevelse.

- Styrka och materiella egendomstester : I vissa fall kan delar genomgå tester för styrka, flexibilitet eller andra mekaniska egenskaper för att säkerställa att de uppfyller prestandakriterierna.

- Färgens enhetlighet : Om delen är gjuten i en specifik färg, kontrolleras dess enhetlighet och konsistens.

Detaljerade poster hålls för varje försökskörning, dokumentering av parametrar, observationer och eventuella detekterade defekter.

Göra nödvändiga justeringar och förfining av formen

Baserat på resultaten från rättegången och inspektion görs nödvändiga justeringar och förfiningar. Denna iterativa process är avgörande för att perfektionera formen och kan involvera flera omgångar av testning och modifiering:

- Parameteroptimering : Ofta kan initiala problem som korta bilder, blixt eller handfat märken lösas genom finjustering av formsprutningsparametrar (t.ex. ökande tryck, justeringstemperaturer, modifiera kylningstider).

- Mögelmodifieringar (omarbetning) : För mer ihållande eller betydande problem som inte kan lösas genom parameterjusteringar krävs fysiska modifieringar av själva formen. Detta är en känslig och ofta dyr process och kan involvera:

- Lägga till eller förstora ventiler : För att förhindra fångad luft som orsakar korta bilder eller brännmärken.

- Ändra grindplatser eller storlekar : För att förbättra plastflödet och minska fläckar.

- Justera kylkanaler : För att uppnå mer enhetlig kylning och förhindra krigseri.

- Polering eller strukturering av specifika områden : För att förbättra ytfinansiering eller hjälputkastning.

- Lägga till eller modifiera ejektorstift : För att säkerställa ren och konsekvent delutkast.

- Ommaskiner eller lasersvetsning : För att korrigera dimensionella felaktigheter eller reparera mindre skador. Material kan tillsättas via lasersvetsning och sedan påmasas igen.

- Härdning/behandlingar : Ibland, efter de första försöken, kan det beslutas att specifika mögelavsnitt kräver ytterligare härdning eller ytbehandlingar för förbättrad slitstyrka.

Denna noggranna test- och förfiningslinga säkerställer att när formen äntligen går in i fullskalig produktion är det ett fininställt instrument som kan kämpa ut miljoner perfekta plastmodellkomponenter, cykel efter cykel.

Med formen nu helt validerad och optimerad genom rigorös testning är den redo för sitt primära syfte: massproduktion, där konsistens och effektivitet blir av största vikt.

Massproduktion och mögelunderhåll

Efter den uttömmande designen, tillverkningen och testfaserna övergår plastmodellformen till dess operativa prime: massproduktion . Det är här den initiala investeringen av tid och resurser verkligen lönar sig, eftersom den fininställda formen börjar effektivt tappa ut tusentals, eller till och med miljoner, av identiska plastmodellkomponenter. Arbetet slutar dock inte när produktionen börjar; Kontinuerlig övervakning och flitig mögelunderhåll är helt avgörande för att säkerställa en konsekvent kvalitet och förlänga mögelens livslängd för många års tillförlitlig service.

Ställa in formsprutningsmaskinen för massproduktion

Övergången till massproduktion innebär att optimera formsprutningsmaskinen och dess miljö för kontinuerlig, effektiv drift:

- Slutlig parameterlåsning : Baserat på de framgångsrika försökskörningarna är de optimala formsprutningsparametrarna (temperaturer, tryck, hastigheter, kyltider, klämkraft etc.) inlåsta. Dessa inställningar är kritiska för att konsekvent producera delar av hög kvalitet med minimala defekter.

- Automatiserad drift : Moderna formsprutningsmaskiner är mycket automatiserade. När parametrarna är inställda kan de fungera kontinuerligt, ofta med robotarmar för automatiserad delavlägsnande och placering, ytterligare öka effektiviteten och minska arbetskraftskostnaderna.

- Materialhantering : Stora mängder plastpellets matas in i maskinen från industriella hoppare, vilket säkerställer en kontinuerlig tillförsel. Torkutrustning kan användas för att ta bort fukt från hygroskopisk plast, vilket annars kan orsaka defekter.

- Provtagning av kvalitetssäkring : Även under massproduktionen upprätthålls kontinuerlig kvalitetskontroll. Delar samplas regelbundet från produktionslinjen för visuell inspektion och dimensionella kontroller. Denna proaktiva övervakning hjälper till att fånga all drift i kvalitet tidigt.

Övervakning av formningsprocessen för konsistens

Att upprätthålla konsistens i långa produktionskörningar är av största vikt. Varje avvikelse i formningsprocessen kan leda till ett parti med defekta delar. Operatörer och automatiserade system övervakar ständigt nyckelindikatorer:

- Processparametrar : Realtidssensorer i formsprutningsmaskinens spårningstemperaturer, tryck, cykeltider och andra kritiska parametrar. Avvikelser från setpunkterna utlöser varningar.

- Delkvalitet : Automatiserade synsystem kan integreras i produktionslinjen för att utföra snabba, automatiserade inspektioner för vanliga defekter som blixt eller korta bilder. Manuella spotkontroller av operatörerna förblir viktiga.

- Maskinprestanda : Energikonsumtion, hydrauliskt tryck och andra maskinhälsoindikatorer övervakas för att säkerställa att utrustningen går smidigt och effektivt, vilket förhindrar oväntad driftstopp.

- Skrothastighet : Procentandelen av defekta delar spåras noggrant. En ökning av skrothastigheten är en röd flagga som indikerar ett potentiellt problem med form-, maskin- eller processparametrarna.

Målet är en stabil och repeterbar process som producerar identiska delar av hög kvalitet med varje enskild cykel.

Regelbundet underhåll och rengöring av formen för att säkerställa livslängd

En plastmodellform är en betydande investering som ofta kostar tiotals eller till och med hundratusentals dollar. För att skydda denna investering och säkerställa miljoner cykler under dess livslängd är flitiga och proaktiva mögelunderhåll avgörande. Att försumma underhåll kan leda till kostsamma reparationer, för tidigt slitage och produktionsstopp.

Underhåll involverar vanligtvis:

- Rutinstädning : Under produktionen kan plastrester, damm och andra föroreningar ackumuleras på mögelytorna, ventilationerna och ejektorstiften. Regelbunden rengöring, ibland även under korta produktionsbrott, hjälper till att förhindra ytfel på delar och säkerställer korrekt mögelfunktion. Detta kan involvera torkytor, använda tryckluft eller specialiserade rengöringsmedel.

- Förebyggande underhåll (schemalagd driftstopp) : Regelbundet avlägsnas formen från formsprutningsmaskinen för mer grundlig inspektion och underhåll. Detta schema är vanligtvis baserat på antalet cykler eller driftstider.

- Demontering och djup rengöring : Formen är ofta delvis eller fullt demonterad för omfattande rengöring av alla hålrum, kärnor, kylkanaler och rörliga komponenter.

- Smörjning : Flytta delar, såsom styrstift, bussningar och ejektorstift, rengörs och smörjas om för att säkerställa en smidig drift och förhindra slitage.

- Inspektion för slitage : Tekniker inspektera noggrant mögelytorna för tecken på slitage, nötning, korrosion eller mindre skador (t.ex. nicks, bucklor). Kritiska funktioner, som avskedslinjer och grindområden, undersöks nära.

- Komponentersättning : Slitna komponenter som ejektorstift, fjädrar eller små skär ersätts innan de misslyckas och orsakar produktionsproblem.

- Kylsystemunderhåll : Kylkanaler spolas för att förhindra träskor och säkerställa effektiv värmeöverföring.

- Reparation och renovering : Om betydande skador eller slitage inträffar kan formen behöva skickas tillbaka till en specialiserad verktygsbutik för reparation. Detta kan involvera svetsning, påverka specifika områden, ompolera eller till och med ersätta hela mögelkomponenter.

- Korrekt lagring : När de inte används rengörs formar noggrant, skyddas med rostförhindrande beläggningar och lagras i kontrollerade miljöer för att förhindra korrosion och fysisk skada.

Genom noggrann övervakning och proaktivt underhåll kan en välgjord plastmodellform förbli en produktiv tillgång under många år, vilket ligger till grund för kontinuerlig utbud av högkvalitativa modellsatser för entusiaster över hela världen.

Resan med mögelframställning står inte stilla; Pågående framsteg fortsätter att förfina och revolutionera processen.

Innovationer inom mögelframställning

Tillverkningsvärlden utvecklas ständigt, och riket av plastmodellformning är inget undantag. Medan kärnprinciperna för injektionsgjutning och mögeltillverkning kvarstår, introducerar kontinuerlig innovation spännande nya tekniker och kapacitet. Dessa framsteg förbättrar inte bara effektiviteten och minskar kostnaderna utan också möjliggör skapandet av ännu mer komplicerade och komplexa plastmodelldelar, vilket driver gränserna för vad hobbyister kan förvänta sig.

3D -utskrift för snabb prototyper och mögelinsatser

Kanske är en av de mest transformativa innovationerna integrationen av 3D -utskrift (tillsatsstillverkning) in i det mögelskapande arbetsflödet. Medan direkt 3D-utskrift av produktionsformar i full skala fortfarande är begränsad på grund av materialstyrka och ytbehandlingskrav, är dess inverkan på prototypning och specialiserade mögelkomponenter enorm:

- Snabb prototypning av delar : Innan man förbinder sig till dyr mögeltillverkning kan designers snabbt skriva ut faktiska modellpaketdelar för att testa passform, ergonomi och estetik. Detta möjliggör snabb iterations- och designvalidering och fångar problem mycket tidigare i processen.

- 3D -tryckta mögelinsatser : För produktion med låg volym eller för specifika, komplexa funktioner inom en större stålform kan specialiserade 3D-tryckteknologier (som metall 3D-tryck eller högupplösta hartstryck) skapa mögelinsatser. Dessa skär kan innehålla mycket intrikata inre kylkanaler (konform kylning) som är omöjliga att uppnå med traditionell borrning, vilket leder till snabbare och mer enhetlig kylning av delar och minskade cykeltider. De är också utmärkta för att skapa detaljerade strukturer.

- Tillfälliga formar : För mycket korta körningar eller proof-of-concept-delar kan vissa höghållfasta harts 3D-skrivare till och med producera tillfälliga offerformar som kan injicera ett begränsat antal plastdelar.

Multikavitetsformar och deras fördelar

Även om det inte är helt nytt, den sofistikerade designen och tillverkningen av multikaviformar Fortsätt att förfinas och optimeras. I stället för att producera en plastdel per injektionscykel producerar en multikavitetsform flera identiska delar (eller ibland olika, relaterade delar) i ett enda skott.

- Ökad produktionseffektivitet : Den främsta fördelen är en drastisk minskning av produktionstiden och kostnaden per del. Om en enkelkavitetsform tar 30 sekunder per del, kan en 4-kavitetsform producera 4 delar i ungefär samma 30 sekunder.

- Konsistens över delar : Eftersom alla delar i en multikavitetsform formas samtidigt under samma förhållanden, uppvisar de hög konsistens i kvalitet, dimensioner och materialegenskaper.

- Reducerad maskinslitage : Färre cykler behövs för att producera samma mängd delar, vilket kan minska slitage på formsprutningsmaskinen.

Utformningen av multikavitetsformar är komplex, vilket kräver exakt balansering av plastflöde för att säkerställa att alla hålrum fylls enhetligt. Hot Runner Systems, som håller plastsmältet upp till kaviteten, används ofta för att förbättra effektiviteten och minska materialavfall i dessa formar.

Smarta formar med sensorer för realtidsövervakning

Tillkomsten av Industrial Internet of Things (IIOT) har lett till utvecklingen av "smarta formar." Dessa är mögel utrustade med integrerade sensorer som tillhandahåller data i realtid om formningsprocessen direkt från själva mögelhålan.

- Temperatursensorer : Övervaka plasttemperatur när den kommer in och svalnar i hålrummet, vilket säkerställer optimal kylning och förhindrar varpage eller handfat.

- Trycksensorer : Mät trycket inuti formen under injektion, ge insikter i mögelfyllning, förpackning och potentiella korta skott eller blixt.

- Fuktighetssensorer : Kan upptäcka fuktproblem, särskilt relevanta för hygroskopisk plast.

- Cykelräknare/slitsensorer : Spåra antalet cykler och kan till och med upptäcka subtila slitage på kritiska mögelkomponenter, vilket uppmanar proaktivt underhåll innan problem uppstår.

Fördelarna med smarta formar:

- Förbättrad kvalitetskontroll : Data i realtid möjliggör omedelbar upptäckt av processavvikelser, vilket gör det möjligt för operatörer att korrigera problem direkt, vilket minskar skrotnivåerna.

- Förutsägbart underhåll : Genom att övervaka slitage och prestanda kan smarta formar förutsäga när underhåll behövs, vilket möjliggör schemalagd stillestånd snarare än oväntade nedbrytningar.

- Processoptimering : De insamlade rika uppgifterna hjälper ingenjörer att finjustera gjutningsparametrar för att uppnå ännu större effektivitet och delkvalitet.

- Spårbarhet : Varje dels gjutningsförhållanden kan loggas, vilket ger en fullständig historia för kvalitetssäkring och felsökning.

Dessa innovationer belyser en framtid där mögelframställning inte bara handlar om precisionstillverkning utan också om intelligenta, datadrivna processer, vilket ytterligare stärker grunden för alltmer sofistikerade och högkvalitativa plastmodellsatser.

Slutsats

Från den första gnistan av en idé till den fininställda brummen från en formsprutningsmaskin är skapandet av plastmodellformar ett bevis på precisionsteknik, avancerad tillverkning och noggrant hantverk. Vi har utforskat varje kritiskt steg och avslöjat komplexiteten som ligger till grund för den till synes enkla handlingen att montera ett modellpaket.

Sammanfattning av mögelprocessen

Vår resa började med det avgörande designfas , där CAD -programvara förvandlar koncept till detaljerade 3D -ritningar och planerar noggrant alla aspekter från dragvinklar till avskedslinjer. Denna digitala precision styr sedan urval , ett strategiskt val som balanserar hållbarhet, termiska egenskaper och kostnader, med högklassiga verktygsstål som ofta är det föredragna valet för deras livslängd och förmåga att hålla fina detaljer.

Den fysiska skapelsen utvecklas genom det kraftfulla tandemet CNC -bearbetning and EDM , som tar ut de komplicerade mögelhålorna och kärnorna med sub-mikron noggrannhet, fångar varje panellinje och nit. Efter detta, den vitala processen för mögelpolering och efterbehandling Förvandlar grova bearbetade ytor till spegel-lutning av intryck, vilket säkerställer felfria plastdelar och enkel utkastning.

Innan massproduktionen genomgår formen rigorös testning och kvalitetskontroll , där försökskörningar identifierar och korrigerar eventuella brister, vilket säkerställer dimensionell noggrannhet och konsekvent delkvalitet. Slutligen kommer formen in massproduktion , noggrant övervakad och upprätthålls genom flitig underhåll För att garantera år av pålitlig service.

Betydelsen av precision och kvalitet i mögelskapande

Det underliggande temat under hela denna process är det absoluta imperativet för precision och kvalitet . I världen av plastmodellsatser är noggrannhet av största vikt. Varje komponent måste passa perfekt, varje detalj måste vara skarp och varje yta måste vara felfri. Varje kompromiss i mögelkvaliteten översätter direkt till defekter i slutprodukten, vilket leder till frustration för modellbyggaren och skador på varumärkets rykte. Investeringen i förskott i högkvalitativ design, material och tillverkningsprocesser för en form betalar utdelning många gånger i form av konsekventa delar med hög trohet som glädjer entusiaster.

Framtida trender inom plastmodellformningstillverkning

Framöver fortsätter fältet för mögeltillverkning att vara en spännande arena för innovation. 3D -tryckning är inställd på att spela en ännu större roll, inte bara i prototyper utan potentiellt för att skapa komplexa konform kylkanaler eller mycket detaljerade mögelinsatser som tidigare var omöjliga. Ökningen av smarta formar Med integrerade sensorer lovar data i realtid och förutsägbar analys, vilket leder till ännu mer optimerade processer, minskad driftstopp och oöverträffad kvalitetskontroll. När materialvetenskapen går framåt kan vi också se nya mögellegeringar som erbjuder överlägsna kombinationer av värmeledningsförmåga, hårdhet och bearbetbarhet.

I huvudsak är den komplicerade processen för plastmodellformning ett doldt underverk av teknik. Det är en kontinuerlig strävan efter perfektion, vilket säkerställer att passionen för montering av miniatyrvärldar möts med komponenter av högsta möjliga kvalitet, vilket gör den komplicerade hobbyen för plastmodellering tillgänglig och trevlig för kommande generationer.