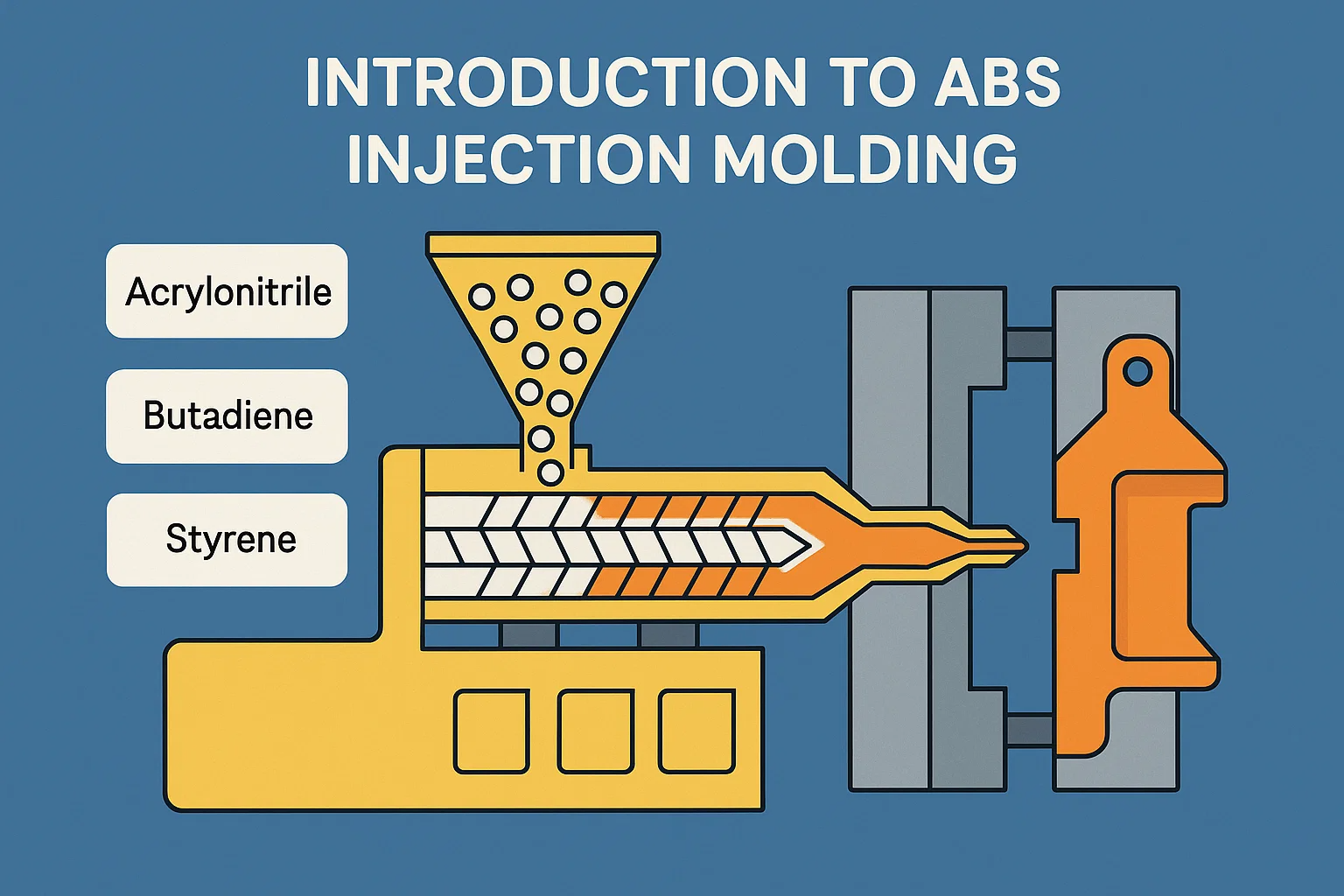

Introduktion till ABS -injektionsgjutning

I det stora landskapet i modern tillverkning, formsprutning står som en hörnstensteknik, vilket möjliggör massproduktion av komplexa plastkomponenter med precision och effektivitet. Bland de otaliga polymerer som används i denna process, Akrylonitril butadienstyren, allmänt känd som ABS , skiljer sig själv som en mycket mångsidig och allmänt antagen termoplast. Dess unika egenskaperbalans gör det till ett oundgängligt material i många branscher, från konsumentvaror till sofistikerade medicintekniska produkter.

Denna omfattande guide kommer att utforska den fascinerande världen av ABS -injektionsgjutning, djupa in de grundläggande egenskaperna hos ABS -plast, de komplicerade stegen i injektionsmålningsprocessen, kritiska designhänsyn och det expansiva intervallet för dess tillämpningar. Vi kommer också att beröra vanliga utmaningar, kvalitetskontroll, kostnadsfaktorer och de spännande framtida trender som formar detta dynamiska område.

Vad är ABS?

I sin kärna, Akrylonitril butadienstyren (ABS) är en amorf termoplastisk terpolymer. Detta betyder att det är en blandning av tre distinkta monomerer:

-

Akrylonitril (A): Ger kemisk resistens, värmestabilitet och styvhet.

-

Butadien (B): Bidrar påverkan och seghet, särskilt vid låga temperaturer.

-

Styren (er): Erbjuder glans, bearbetbarhet och styvhet.

Den unika kombinationen och ympningen av dessa tre monomerer resulterar i ett material som utnyttjar styrkorna hos var och en, vilket skapar en robust plast med en anmärkningsvärd balans mellan egenskaper. Till skillnad från kristallina eller halvkristallina polymerer har ABS en amorf struktur, vilket ger den god dimensionell stabilitet och ett brett bearbetningsfönster.

Utvecklingen av ABS-plast började i mitten av 1900-talet och dyker upp som ett överlägset alternativ till annan teknisk plast på grund av dess utmärkta mekaniska egenskaper och enkel bearbetning. Dess förmåga att lätt formas och slutade snabbt till dess utbredda antagande i olika branscher, vilket cementerade sitt rykte som en av de viktigaste tekniska termoplasten som finns idag.

Översikt över formsprutning

Formsprutning är en tillverkningsprocess för att producera delar genom att injicera smält material i en form. Det används oftast för termoplastiska och termosetterande polymerer, men det kan också användas med metaller (som i gjutning) och keramik. Processen börjar med rå plastmaterial, vanligtvis i granulär form, matas in i en uppvärmd fat, blandad och tvingas sedan in i en mögelhål, där den svalnar och härdar till formens konfiguration.

Jämfört med andra tillverkningsprocesser som bearbetning, 3D -utskrift eller blåsgjutning, erbjuder formsprutning flera distinkta fördelar och några överväganden:

Fördelar med formsprutning:

-

Höga produktionsnivåer: Idealisk för massproduktion på grund av snabba cykeltider.

-

Utmärkt repeterbarhet: Producerar delar med hög konsistens och snäva toleranser.

-

Komplexa geometrier: Kan skapa intrikata former och mönster i ett enda skott.

-

Brett material mångsidighet: Kan bearbeta ett stort antal termoplastiska och termosetterande polymerer.

-

Minskad efterbehandling: Delar kräver ofta minimal till ingen efterbehandling efter utkastning.

-

Kostnadseffektivitet: Låg enhetskostnad för produktion med hög volym när verktyget har gjorts.

Nackdelar och begränsningar av formsprutning:

-

Höga initiala verktygskostnader: Mögeldesign och tillverkning kan vara dyrt, vilket gör det mindre lämpligt för produktion med låg volym.

-

Designbegränsningar: Specifika designregler (t.ex. enhetlig väggtjocklek, dragvinklar) måste följas för att säkerställa en del av tillverkbarhet och kvalitet.

-

Materialavfall (men ofta återvinningsbart): Löpare och granar kan generera avfall, även om dessa ofta är omgrund och återanvändas.

-

Komplexitet för små partier: Inte ekonomiskt för mycket små produktionskörningar på grund av installationskostnader.

Det är denna kraftfulla kombination av det mångsidiga ABS -materialet och den effektiva formsprutningsprocessen som möjliggör skapandet av en enorm mängd hållbara, estetiskt tilltalande och funktionella plastkomponenter som är integrerade i vår moderna värld.

ABS -materialegenskaper

Det utbredda antagandet av ABS i formsprutning beror främst på dess exceptionella och balanserade materialegenskaper. Dess unika blandning av akrylonitril, butadien och styren resulterar i ett material som erbjuder en övertygande kombination av styrka, estetik och bearbetbarhet.

Nyckelegenskaper

Att förstå de specifika egenskaperna hos ABS är avgörande för designers och ingenjörer att utnyttja sin fulla potential och förutsäga dess prestanda i olika applikationer.

-

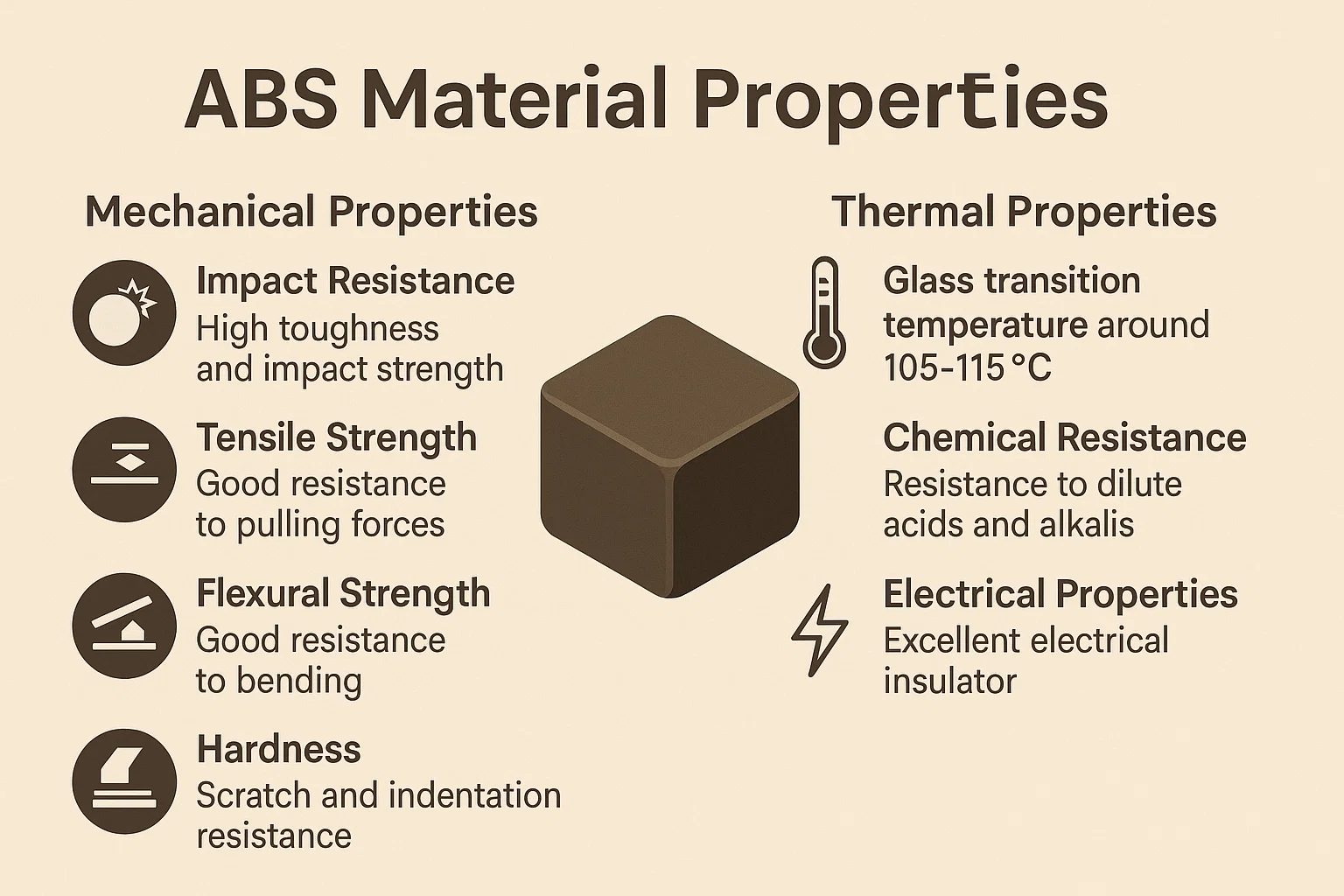

Mekaniska egenskaper:

-

Påverkningsmotstånd: Detta är kanske det mest avgörande kännetecknet för ABS. Butadiengummifasen ger enastående seghet och motstånd mot påverkan, vilket gör den mindre spröd än många andra vanliga plast.

-

Draghållfasthet: ABS uppvisar god draghållfasthet, vilket indikerar dess förmåga att motstå dragkrafter innan de bryter. Typisk draghållfasthet sträcker sig från 25 till 50 MPa.

-

Böjningsstyrka: Den har också god böjhållfasthet, vilket betyder dess motstånd mot böjning eller deformation under belastning.

-

Hårdhet: ABS erbjuder en god balans mellan hårdhet och seghet, vilket ger motstånd mot repor och intryck. Dess Rockwell -hårdhet sträcker sig vanligtvis från R70 till R115.

-

-

Termiska egenskaper:

-

Glasövergångstemperatur (TG): TG för ABS faller vanligtvis mellan 105 ° C och 115 ° C (ungefär 221 ° F till 239 ° F). Under denna temperatur är materialet styvt och glasliknande; Ovanför det blir det mer gummiaktigt och böjligt, vilket möjliggör bearbetning.

-

Värmeavböjningstemperatur (HDT): HDT indikerar temperaturen vid vilken ett polymerprov avleder under en viss belastning. För ABS varierar HDT -värden vanligtvis från 85 ° C till 105 ° C (185 ° F till 221 ° F) vid 0,45 MPa, vilket gör det lämpligt för applikationer som kräver måttlig värmebeständighet.

-

-

Kemiskt motstånd:

-

ABS visar i allmänhet god resistens mot utspädda syror, alkalier och oorganiska salter.

-

Men det har Dålig resistens mot starka syror, starka baser, estrar, ketoner och några klorerade kolväten , som kan orsaka svullnad, mjukning eller upplösning. Detta är en kritisk övervägande för applikationer som involverar kemisk exponering.

-

-

Elektriska egenskaper:

-

ABS är en Utmärkt elektrisk isolator , vilket gör det lämpligt för applikationer i elektriska och elektroniska komponenter där icke-ledningsförmåga krävs. Dess dielektriska styrka är hög och den upprätthåller sina isolerande egenskaper över en rad temperaturer och frekvenser.

-

Fördelar med att använda ABS i formsprutning

Utöver sina inneboende egenskaper erbjuder ABS flera bearbetningsfördelar som bidrar till dess popularitet i formsprutning:

-

Kostnadseffektivitet: Även om det inte är den billigaste plasten, erbjuder ABS en utmärkt balans mellan prestanda och kostnad, vilket ger en kostnadseffektiv lösning för många applikationer som kräver goda mekaniska egenskaper.

-

Enkel bearbetning: ABS har ett brett bearbetningsfönster, vilket innebär att det kan formas relativt enkelt över en rad temperaturer och tryck. Detta bidrar till stabil produktion och färre defekter. Den smälter lätt och flyter bra, vilket möjliggör fyllning av komplexa mögelhålrum.

-

Bra ytfinish: Delar gjutna från ABS uppvisar ofta en smidig, glansig och estetiskt tilltalande ytfinish utan omfattande efterbehandling, vilket gör den idealisk för synliga konsumentprodukter. Det kan också lätt struktureras under gjutning.

-

Dimensionell stabilitet: ABS -delar visar i allmänhet god dimensionell stabilitet, vilket innebär att de behåller sin form och storlek även efter gjutning och under sin livslängd. Detta är avgörande för delar som kräver täta toleranser eller konsekvent passform.

Nackdelar och begränsningar

Trots sina många fördelar är ABS inte utan nackdelar. Att förstå dessa begränsningar är avgörande för korrekt materialval och design:

-

Lägre styrka jämfört med någon annan plast: Även om det är starkt är ABS inte lika stark eller styv som teknisk plast som polykarbonat (PC) eller vissa nyloner, särskilt under hög stress eller förhöjda temperaturer.

-

Dålig lösningsmedelsresistens i vissa fall: Som nämnts tidigare kan dess mottaglighet för vissa lösningsmedel begränsa dess användning i miljöer där det kan komma i kontakt med aggressiva kemikalier.

-

Brandfarlighet: Standard ABS är brandfarligt och kommer att brinna när den utsätts för en låga och producerar rök. För applikationer som kräver flamfördröjning finns speciell flam-retardant (FR) betyg av ABS, som är formulerade med tillsatser för att hämma förbränning.

-

UV -nedbrytning: Långvarig exponering för ultraviolett (UV) -ljus kan leda till nedbrytning, vilket orsakar färgblekning, minskade mekaniska egenskaper och ytkritning. För utomhus- eller UV-exponerade applikationer är UV-stabiliserade betyg eller skyddsbeläggningar nödvändiga.

Genom att noggrant väga dessa egenskaper kan designers bestämma om ABS är det optimala materialet för deras specifika injektionsprogram, vilket säkerställer att slutprodukten uppfyller alla prestanda och estetiska krav.

ABS -formsprutningsprocessen

Injektionsmålningsprocessen för ABS, medan den är grundläggande liknar formning av annan termoplast, kräver noggrann uppmärksamhet på specifika parametrar för att utnyttja ABS: s unika egenskaper och säkerställa delar av hög kvalitet. Processen är cyklisk och producerar en ny del med varje komplett cykel.

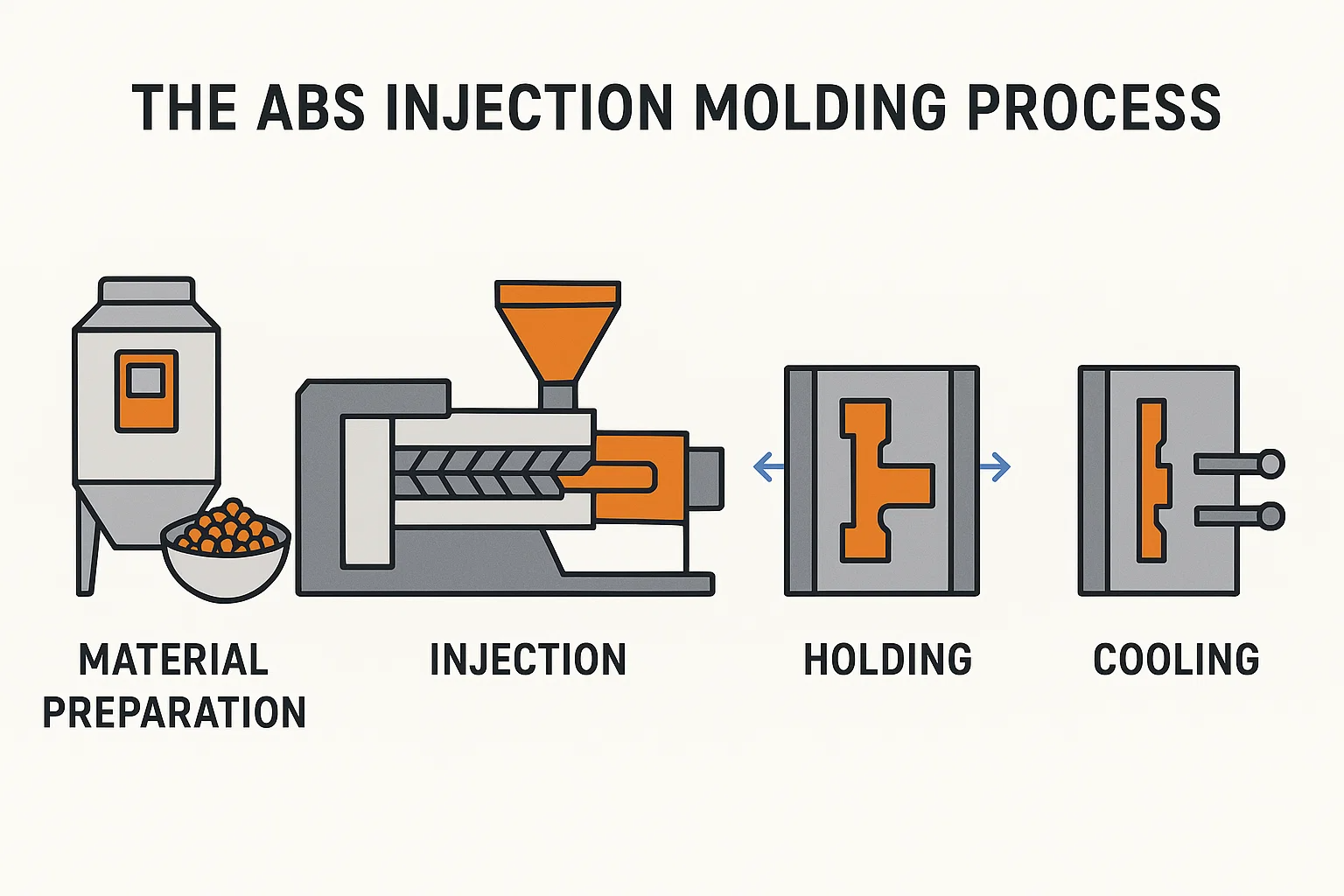

Steg för steg

Resan från råa ABS -pellets till en färdig komponent innebär flera distinkta steg:

-

Materialberedning: torkning och förvärmning

-

Torkning: ABS är hygroskopiskt, vilket betyder att den absorberar fukt från atmosfären. Överskott av fukt, även i små mängder, kan orsaka kosmetiska defekter (som splaymärken eller silverstreck) och minska delstyrkan under gjutning på grund av hydrolys (nedbrytning av polymerkedjorna med vatten vid höga temperaturer). Därför måste ABS-pellets torkas grundligt före bearbetning, vanligtvis i en torkmedelstork, till ett fuktinnehåll på mindre än 0,1% (ofta närmare 0,05%) vid temperaturer från 80 ° C till 95 ° C (176 ° F till 203 ° F) under 2-4 timmar.

-

Förvärmning (implicit): Medan det primära målet är torkning, förvärmar torkningsprocessen också pelletsen, vilket kan minska energiförbrukningen något i fatet något.

-

-

Injektion: Smältning och injicering av ABS i mögelhålan

-

När de torkats matas ABS -pellets från en behållare in i fatet på formsprutningsmaskinen.

-

Inuti fatet rör sig en roterande skruv materialet framåt samtidigt som det smälter det genom en kombination av värmeband (yttre värme) och skjuvkrafter (friktion genererad av skruvrotationen).

-

Den smälta ABS ackumuleras framför skruven. När en tillräcklig skottstorlek samlas, rör sig skruven snabbt framåt, fungerar som en kolv, för att injicera den smälta plasten i den stängda mögelhålan genom ett munstycke och formens löparsystem. Denna fas inträffar under högt tryck (injektionstryck) och kontrollerad hastighet (injektionshastighet).

-

-

Håller: upprätthålla tryck för att säkerställa korrekt fyllning

-

Omedelbart efter att mögelhålan har fyllts reduceras injektionstrycket till ett lägre, hållbart "hålltryck" (även känd som förpackningstryck).

-

Detta hålltryck är avgörande av flera skäl:

-

Det kompenserar för materialkrympning när plasten svalnar och stelnar i formen.

-

Det säkerställer att mögelhålan är helt fylld, vilket förhindrar "korta skott" eller tomrum.

-

Det packar ytterligare material i kaviteten, förbättrar deldensiteten, ytfinish och dimensionell noggrannhet. Hållfasens varaktighet är avgörande.

-

-

-

Kylning: stelna delen i formen

-

Efter hållfasen börjar den smälta plasten stelna när den svalnar i formen. Formen kyls aktivt, vanligtvis genom att cirkulera vatten eller olja genom kanaler i mögelplattorna.

-

Kyltiden bestäms av delens väggtjocklek, formtemperaturen och den specifika ABS -graden. Otillräcklig kylningstid kan leda till varpage, snedvridning eller svårigheter i utkastning, medan överdriven kyltid ökar cykeltiden och produktionskostnaden.

-

-

Ejektion: Ta bort den färdiga delen från formen

-

När delen har tillräckligt kylt och stelnat för att bibehålla sin form öppnas formen.

-

Ejektorstift, vanligtvis belägna på den rörliga halvan av formen, skjuter den färdiga delen ur mögelhålan. Korrekt mögelkonstruktion, inklusive dragvinklar och adekvata utkastningsmekanismer, är avgörande för smidig och skadafri delavlägsnande.

-

När delen kastas ut stängs formen och nästa cykel börjar, med skruven som redan förbereder nästa skott.

-

Viktiga parametrar och överväganden

Exakt kontroll över olika bearbetningsparametrar är avgörande för framgångsrik ABS -formsprutning. Mindre avvikelser kan leda till betydande delfel.

-

Temperaturkontroll:

-

Fatstemperatur: Detta påverkar smältviskositeten och flödesbarheten hos ABS. Typiska fatemperaturer för ABS sträcker sig från 190 ° C till 240 ° C (374 ° F till 464 ° F), ofta med en progressiv temperaturprofil från tratt till munstycket. För lågt, och materialet flyter inte ordentligt; För högt och nedbrytning kan uppstå.

-

Formtemperatur: Detta påverkar avsevärt delens ytfinish, dimensionell stabilitet och interna spänningar. Högre mögeltemperaturer (t.ex. 50 ° C till 80 ° C / 122 ° F till 176 ° F) förbättrar vanligtvis ytglansen, minskar handfatmärken och minimerar varpage, men kan också förlänga kylningstider.

-

-

Tryckkontroll:

-

Injektionstryck: Det initiala trycket som används för att fylla mögelhålan. Den måste vara tillräckligt hög för att fylla formen snabbt och fullständigt men inte så högt att det orsakar blixt eller skada formen.

-

Håller tryck (packningstryck): Appliceras efter injektion för att kompensera för krympning. Vanligtvis 50-80% av injektionstrycket, det är avgörande för att uppnå god deldensitet och förhindra sjunkande märken.

-

-

Injektionshastighet:

-

Den hastighet med vilken den smälta plasten fyller formen. Snabba hastigheter kan hjälpa till att fylla tunna sektioner och uppnå god ytfinish, men för snabbt kan orsaka spett, brännmärken eller fångad luft. Långsammare hastigheter kan förhindra dessa problem men kan leda till korta bilder. Optimal hastighet innebär ofta en profil (t.ex. snabb fyllning och sedan långsam).

-

-

Kyltid:

-

Varaktigheten som delen förblir i formen för stelning. Det är en balans mellan att säkerställa dimensionell stabilitet och minimera cykeltid. Bestämd av väggtjocklek, materialkvalitet och mögeltemperatur.

-

Utrustning och verktyg

Framgångsrik ABS -formsprutning förlitar sig på specialiserade maskiner och exakt konstruerade formar.

-

Formsprutningsmaskiner: Dessa maskiner varierar i storlek (klämkraft, skottstorlek) och typ (hydraulisk, elektrisk, hybrid). De består av:

-

Klämmhet: Håller formhalvorna ihop och applicerar klämkraft under injektion.

-

Injektionsenhet: Smälter och injicerar plasten, består av fat, skruv, värmeband och munstycke.

-

Kontrollsystem: Hanterar och övervakar alla processparametrar.

-

-

Mögeldesign och konstruktion: Formen är hjärtat i formsprutningsprocessen. Det är vanligtvis tillverkat av härdat stål eller aluminium och bearbetat exakt. Viktiga aspekter inkluderar:

-

Hålrum och kärna: Definiera delens yttre och inre form.

-

Utkastningssystem: Stift, ärmar eller plattor för att skjuta ut delen.

-

Kylkanaler: Vägar för vätska för att reglera mögeltemperatur.

-

Ventilationssystem: Små ventiler för att låta fångad luft fly under injektion.

-

-

Typer av grindar och löpare: Dessa är vägar i formen som leder den smälta plasten från munstycket till mögelhålan.

-

Löpare: Kanaler som bär den smälta plasten från sprue (där plasten kommer in i formen) till grindarna. De kan vara kalllöpare (där plasten i löparsystemet svalnar och matas ut med delen, sedan återvinns) eller heta löpare (där plasten i löparsystemet förblir smält, eliminerar löparavfall och ofta minskar cykeltiden). Heta löpare används ofta för ABS på grund av deras effektivitet.

-

Grindar: Den lilla öppningen genom vilken plasten kommer in i mögelhålan. GATTYPER (t.ex. Pinpoint, Tab, Submarine, Fan) väljs baserat på delgeometri, önskat fyllningsmönster och lätthet att degera (ta bort grindvestige från delen). Korrekt grindplats är avgörande för bra flöde, minimal stress och optimal delkvalitet.

-

Designöverväganden för ABS -formsprutning

Effektiv delkonstruktion är avgörande för framgångsrik och kostnadseffektiv ABS-injektionsgjutning. Medan ABS erbjuder utmärkt bearbetning av latitud, kan man följa specifika designriktlinjer avsevärt förbättra delkvaliteten, minska cykeltiderna, förhindra vanliga defekter och förlänga mögelpanel.

Väggtjocklek

En av de mest kritiska designparametrarna i formsprutning är väggtjocklek.

-

Optimal väggtjocklek för ABS -delar: Generellt presterar ABS -delar bäst med enhetlig väggtjocklek. Typisk rekommenderad väggtjocklek för ABS sträcker sig från 1,5 mm till 3,5 mm (0,060 tum till 0,140 tum) . Tunnare väggar kan vara utmanande att fylla, medan alltför tjocka väggar kan leda till betydande problem.

-

Undvik tjocka sektioner för att förhindra handfatmärken och varpage:

-

Sänkmärken: Dessa är depressioner eller intryck på ytan av en gjuten del, som vanligtvis förekommer mittemot en tjockare sektion, chef eller revben. De bildas eftersom materialet i den tjockare sektionen svalnar och krymper långsammare än de omgivande tunnare områdena och drar ytan inåt.

-

Warpage: Icke-enhetlig kylning och differentiell krympning inom en del på grund av varierande väggtjocklekar kan leda till inre spänningar som manifesteras som krigssida eller snedvridning när delen har kastats ut från formen.

-

Lösning: Design med den mest enhetliga väggtjockleken som möjligt. Om tjockleksvariationer är oundvikliga, se till att de är gradvisa övergångar. Hålig ut tjocka sektioner eller använd kärnan för att skapa mer enhetlig väggtjocklek.

-

Ribs och krossar

Ribs och krossar är strukturella drag som är viktiga för att lägga till styrka och styvhet till delar utan att avsevärt öka den totala väggtjockleken eller lägga till överdriven vikt.

-

Använda revben för ökad styrka och styvhet:

-

Ändamål: Reven är tunna, väggliknande projektioner som används för att öka böjningsstyvheten och styrkan hos en del, förstärka platta ytor eller fungera som justeringsfunktioner.

-

Designregel: Tjockleken på en revben bör vanligtvis vara 50% till 60% av den nominella väggtjockleken För att förhindra handfatmärken på motsatt sida av delen. Bredare revben ökar risken för sjunkande märken.

-

Höjd: Ribhöjden kan vara flera gånger väggtjockleken, men höga revben bör också ha lämpliga dragvinklar.

-

Mellanrum: Korrekt avstånd mellan revbenen möjliggör adekvat kylning och materialflöde.

-

-

Designa Gussets för att stödja hörn och kanter:

-

Ändamål: Gussets är triangulära stödstrukturer som används för att förstärka hörn, avstånd eller fästpunkter, vilket förhindrar böjning eller brott. De ger stabilitet och styrka där två ytor möts.

-

Designregel: I likhet med revbenen bör gussettjockleken också vara proportionell mot den nominella väggtjockleken för att undvika handfatmärken. De bör integreras smidigt med generösa radier.

-

Dragvinklar

Utkast till vinklar är en avgörande designfunktion som gör att gjutna delar lätt kan matas ut från formen utan skador.

-

Betydelse av dragvinklar för enkel delutkastning: Utan ett utkast kan delar hålla sig till mögelytorna på grund av friktion, skapa vakuum eller till och med orsaka betydande stress och skador vid utkastning.

-

Rekommenderade dragvinklar för ABS:

-

Ett minimum utkast till 0,5 ° till 1 ° per sida rekommenderas ofta för släta ytor.

-

För strukturerade ytor är en högre dragvinkel nödvändig, vanligtvis 1 ° till 3 ° per 0,025 mm (0,001 tum) av texturdjup på grund av den ökade ytfriktionen.

-

Funktioner som djupa revben, chefer eller håligheter kommer också att dra nytta av mer generösa dragvinklar för att säkerställa enkel frisättning.

-

Radier och filéer

Skarpa hörn, både inre och yttre, är punkter för spänningskoncentration och kan leda till strukturell svaghet och mögelslitage.

-

Minska stresskoncentrationer med radier och filéer:

-

Interna radier (filéer): Mjukgöring av inre hörn med filéer hjälper till att fördela stress jämnt, förhindra sprickor eller frakturer, särskilt när delen utsätts för påverkan eller böjbelastningar. De hjälper också till materialflödet i formen, vilket minskar flödeslinjerna.

-

Externa radier: Avrundning av yttre hörn minskar skarpa kanter som kan vara benägna att flisas eller skada. Det förbättrar också delestetik och användarsäkerhet.

-

-

Förbättra delstyrka och utseende:

-

I allmänhet Intern radie bör vara minst 0,5 gånger den nominella väggtjockleken och Extern radie bör vara den inre radien plus väggtjockleken . Detta upprätthåller enhetlig väggtjocklek runt hörnen.

-

ABS gynnas avsevärt av generösa radier på grund av dess goda slagstyrka, eftersom rundade hörn hjälper till att absorbera och sprida energi mer effektivt under en påverkan.

-

Genom att noggrant tillämpa dessa designprinciper kan ingenjörer se till att ABS -delar inte bara är tillverkbara utan också fungerar optimalt under sin avsedda livslängd, vilket gör det bästa av ABS: s inneboende materiella fördelar.

Applikationer av ABS -injektionsgjutning

Den mångsidiga kombinationen av styrka, styvhet, estetisk tilltal och kostnadseffektivitet gör ABS till ett oerhört populärt material för formsprutning över ett stort antal industrier. Dess förmåga att enkelt bearbetas och avslutas utvidgar dess användbarhet ytterligare.

Här är några av de primära sektorerna och vanliga tillämpningar där ABS -injektionsgjutning utmärker sig:

Bilindustri

ABS är en häftklammer i fordonssektorn, värderad för dess slagmotstånd, god ytfinish och förmåga att lätt målas eller pläteras.

-

Dashboard -komponenter: Instrumentpaneler, mittkonsoler och interiörstrimstycken använder ofta ABS på grund av dess estetiska tilltal, hållbarhet och förmåga att motstå temperaturfluktuationer i bilens stuga.

-

Interiörkläder: Dörrpaneler, handskboxkomponenter, pelaröverdrag och ryggpaneler använder ofta ABS, ibland i kombination med andra material för förbättrad taktil känsla eller utseende.

-

Yttre delar (icke-strukturella): Även om det inte används för primära strukturella komponenter, finner ABS applicering i yttre delar som hjulskydd, galler, spegelhus och spoilers, särskilt när de pläteras (t.ex. krompläterade galler).

Konsumentelektronik

Balansen mellan god estetik, slagmotstånd och elektrisk isolering gör ABS till ett material för elektroniska enhetshus.

-

Hus för TV -apparater, datorer och apparater: Från tv -ramar och datorövervakningsfall till bärbara skal och skrivarhöljen ger ABS en hållbar, styv och estetiskt tilltalande kapsling.

-

Små apparater: Komponenter för blandare, kaffebryggare, dammsugare och hårtorkare utnyttjar ofta ABS för sina kroppar och handtag på grund av dess värmemotstånd (till en viss grad) och robust natur.

-

Fjärrkontroller och tangentbord: Den taktila känslan, hållbarheten och förmågan att hålla fina detaljer för knappar och nyckelkapslar gör ABS till ett utmärkt val för dessa ofta hanterade objekt.

Hushållsapparater

ABS används allmänt i olika inhemska apparater på grund av dess hållbarhet, enkel rengöring och förmåga att upprätthålla strukturell integritet.

-

Komponenter för kylskåp: Inre foder, dörrhyllor och skarpare lådor i kylskåp är ofta tillverkade av ABS på grund av dess goda lågtemperaturpåverkningsresistens och kemisk resistens mot livsmedelssyror.

-

Tvättmaskiner och diskmaskiner: Kontrollpaneler, tvättmedelsdispensrar och interna strukturella komponenter som inte kommer i direktkontakt med varmt vatten eller hårda kemikalier använder ofta ABS.

-

Dammsugare: De viktigaste husen, munstyckena och interna komponenterna drar nytta av ABS: s slagmotstånd och lätta egenskaper.

Leksaker och rekreationsprodukter

ABS: s hållbarhet, säkerhet och förmåga att vara färgglad gör det till ett utmärkt material för barnprodukter och fritidsutrustning.

-

Byggnadsblock: Ikoniska byggstenar (t.ex. LEGO® -tegelstenar) är berömda av ABS på grund av dess exakta dimensionella stabilitet, livlig färghållning och utmärkt kopplingskraft (förmåga att knäppas ihop och hålla).

-

Leksaksbilar och actionfigurer: Påverkningsmotståndet säkerställer att dessa leksaker tål grovt spel, medan bra ytfinish möjliggör intrikata detaljer och livlig målning.

-

Sportvaror (komponenter): Handtag för träningsutrustning, skyddsutrustningskomponenter och hus för sportelektronik använder ofta ABS.

Medicinsk utrustning

Inom det medicinska området väljs ABS för sin biokompatibilitet (i vissa kvaliteter), dimensionell stabilitet och förmåga att lätt steriliseras och formas till komplexa former för icke-invasiva applikationer.

-

Kapslingar för medicinsk utrustning: Hus för diagnostiska verktyg, övervakningsanordningar och laboratorieutrustning drar nytta av ABS: s robusthet och renbarhet.

-

Diagnostiska verktyg: Handtag för medicinska instrument (t.ex. otoskop, oftalmoskop) och komponenter för blodanalysmaskiner eller glukosmätare.

-

Läkemedelsleveranssystemkomponenter (icke-implantarbara): Delar av autoinjektorer eller specialiserade dispenserhus som inte har direkt narkotikakontakt.

Den olika utbudet av applikationer understryker ABS: s position som en verkligt mångsidig arbetshäst i den formuleringsformade plastvärlden och hittar kontinuerligt nya användningar där en balans mellan prestanda, utseende och kostnad krävs.

Ytbehandlingar och efterbehandling

En av ABS: s betydande fördelar är dess mångsidighet när det gäller att uppnå ett brett spektrum av ytbehandlingar och dess utmärkta mottaglighet för olika efterbehandlingstekniker. Detta gör det möjligt för tillverkare att uppfylla specifika estetiska, taktila och funktionella krav för olika applikationer.

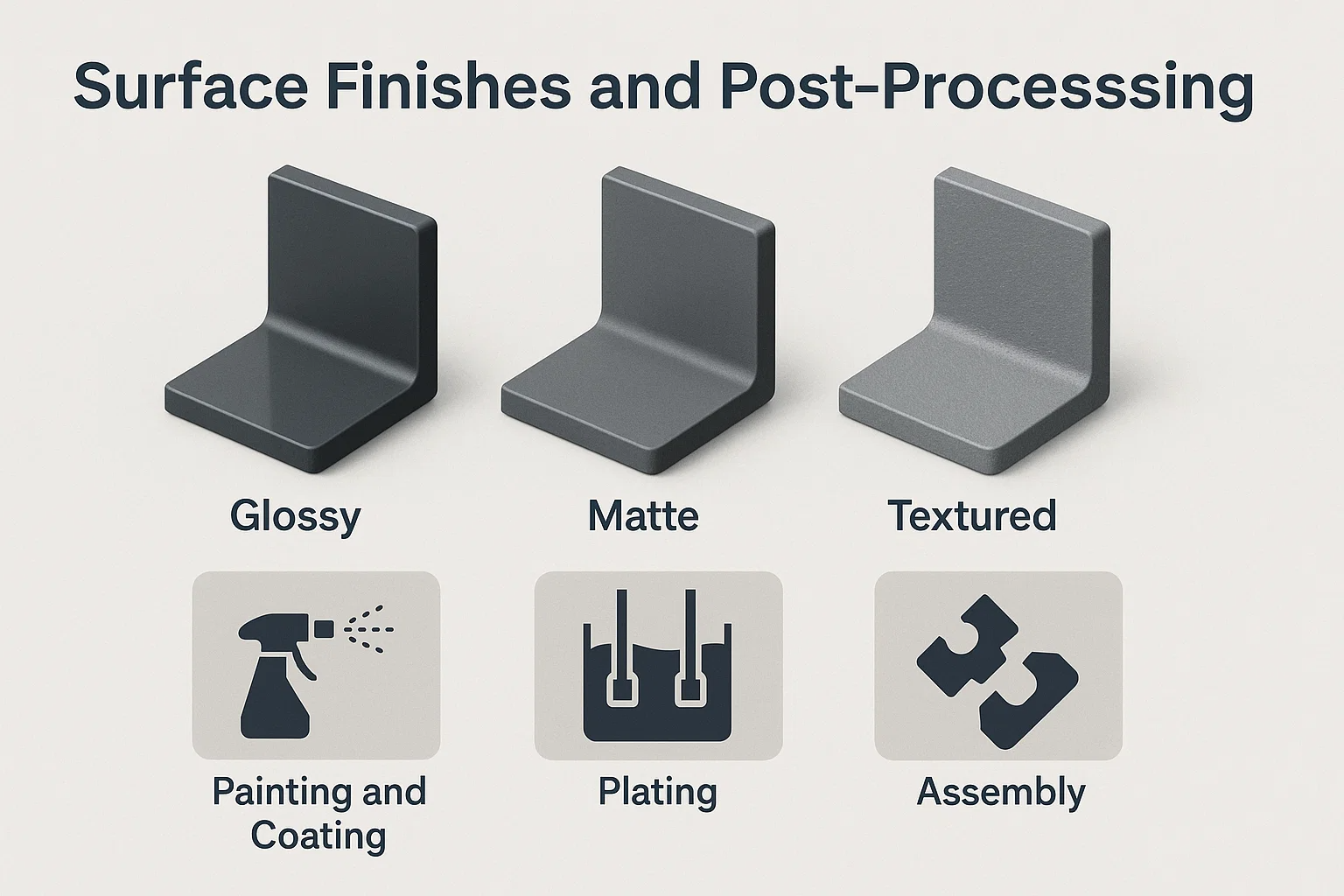

Vanliga ytbehandlingar

Ytfinishen på en ABS -del bestäms främst av ytstrukturen i själva mögelhålan.

-

Glansig (polerad): Uppnås genom att mycket polera mögelytan till en spegelliknande finish. Detta resulterar i delar som är glänsande och reflekterande. Glansiga ytor är populära för konsumentelektronik och dekorativa föremål där ett premium, elegant utseende önskas. De tenderar också att vara lättare att rengöra.

-

Matt: Produceras genom etsning eller sprängning av mögelytan för att skapa en tråkig, icke-reflekterande finish. Mattytor är effektiva när man döljer fingeravtryck, mindre repor och flödeslinjer, vilket gör dem lämpliga för fordonsinredning, verktygshandtag och vissa elektroniska höljen.

-

Texturerat: Skapad genom att applicera ett specifikt mönster (t.ex. läderkorn, stippel, sandblast) på mögelytan. Texturer kan förbättra greppet, lägga till visuellt intresse, dölja mögel brister och minska bländningen. ABS plockar lätt upp komplexa strukturer från formen.

-

Uppnå önskad ytfinish genom mögeldesign och processkontroll:

-

Mögelytepreparation: Det mest direkta sättet att kontrollera ytfinish. Polering för glans, pärlsprängning eller kemisk etsning för matt/texturerade ytor.

-

Formtemperatur: Högre mögeltemperaturer främjar i allmänhet en glossier -finish genom att låta den smälta plasten replikera mögelytan mer exakt. Lägre temperaturer kan leda till ett mer matt utseende.

-

Injektionshastighet och tryck: Optimerade injektionsparametrar säkerställer fullständig formfyllning och replikering av ytdetaljer utan att skapa flödesmärken eller andra fläckar som försämrar ytan.

-

Materialtorkning: Korrekt torkad abs är avgörande. Fukt kan leda till splaymärken, som förstör ytestetik.

-

Målning och beläggning

ABS: s kemiska struktur gör den mycket mottaglig för färger och beläggningar, vilket möjliggör en bredare färgpalett och förbättrade egenskaper.

-

Förbereda ABS -delar för målning: Innan målningen kräver ABS -delar vanligtvis ytberedning, som kan inkludera rengöring (för att ta bort mögelfrisättningsmedel eller föroreningar), avfettande, och ibland en lätt skrapning eller primerapplikation för att säkerställa optimal färgadhesion.

-

Typer av färger och beläggningar som används:

-

Polyuretan (PU) Färger: Erbjuda utmärkt vidhäftning, hållbarhet och ett brett utbud av estetiska alternativ (glans, matt, mjuk beröring).

-

Akrylfärger: Bra för applikationer för allmänt ändamål, erbjuder god färghållning och väderbarhet.

-

Vattenbaserade färger: Alltmer används av miljöskäl, även om vidhäftning kan kräva specifika primrar.

-

Specialbeläggningar: Såsom EMI/RFI-skyddsbeläggningar (för elektroniska kapslingar), UV-skyddande beläggningar (för utomhusapplikationer) eller anti-mikrobiella beläggningar för medicintekniska produkter.

-

Plåt

ABS är en av de få vanliga plasten som framgångsrikt kan elektroplätas, vilket ger det ett metalliskt utseende och förbättrade ytegenskaper.

-

Elektroplätering av dekorativa eller funktionella ändamål:

-

Behandla: Processen involverar etsning av ABS -ytan för att skapa mikroskopiska gropar, vilket gör att ett kemiskt skikt av nickel eller koppar kan fästas. Detta gör ytan ledande, varefter lager av metaller som nickel, krom eller mässing kan elektroderas.

-

Dekorativ: Används allmänt i bilgaller, trim, badrumsarmaturer och konsumentelektronik för att ge plastdelar utseendet och känslan av metall.

-

Funktionell: Plätering kan förbättra ythårdhet, slitmotstånd, elektrisk konduktivitet eller ge elektromagnetisk störning (EMI).

-

Montering

ABS -delar kan lätt monteras med olika metoder, catering till olika designkrav och produktionsvolymer.

-

Metoder för att gå med i ABS -delar:

-

Snap passar: Integrerade designfunktioner som gör att delar kan knäppas ihop utan ytterligare fästelement. Detta är en kostnadseffektiv och effektiv monteringsmetod som vanligtvis används i elektronikhus och leksaker. ABS: s flexibilitet och slagmotstånd gör det lämpligt för levande gångjärn och SNAP -funktioner.

-

Skruvar och skär: Mekaniska fästelement som självklappningsskruvar eller gängade skär (värmestämt, ultraljud eller gjuten) ger starka, omarbetbara leder. ABS erbjuder god skruvhållning.

-

Lim: Lösningsmedelsement (som löser upp ABS-ytan för att skapa en kemisk bindning), cyanoakrylater (superlim) och tvådelade epoxier används ofta för starka, permanenta bindningar.

-

Svetsning:

-

Ultraljudssvetsning: Högfrekventa vibrationer genererar värme vid foggränssnittet, smälter plasten och skapar en stark bindning.

-

Vibrationssvetsning: Friktion som genereras genom att vibrera en del mot en annan skapar värme och smälter plasten för att förena.

-

Svetsning av varma plattor: Uppvärmda plattor smälter ytorna, som sedan pressas ihop.

-

-

Möjligheten att uppnå olika ytbehandlingar och integreras sömlöst med olika efterbehandlings- och monteringsstekniker gör ABS till ett otroligt mångsidigt materialval, vilket möjliggör mycket anpassade och funktionellt optimerade produkter.

Felsökning av ABS -injektionsmålningsfel

Trots dess relativt goda bearbetbarhet kan ABS -formsprutning fortfarande presentera en rad defekter, liknande andra termoplast. Att identifiera defekten, förstå dess grundorsak och tillämpa rätt lösning är nyckeln till framgångsrik produktion. Många problem kan härröra från materialberedning, bearbetningsparametrar eller formdesign.

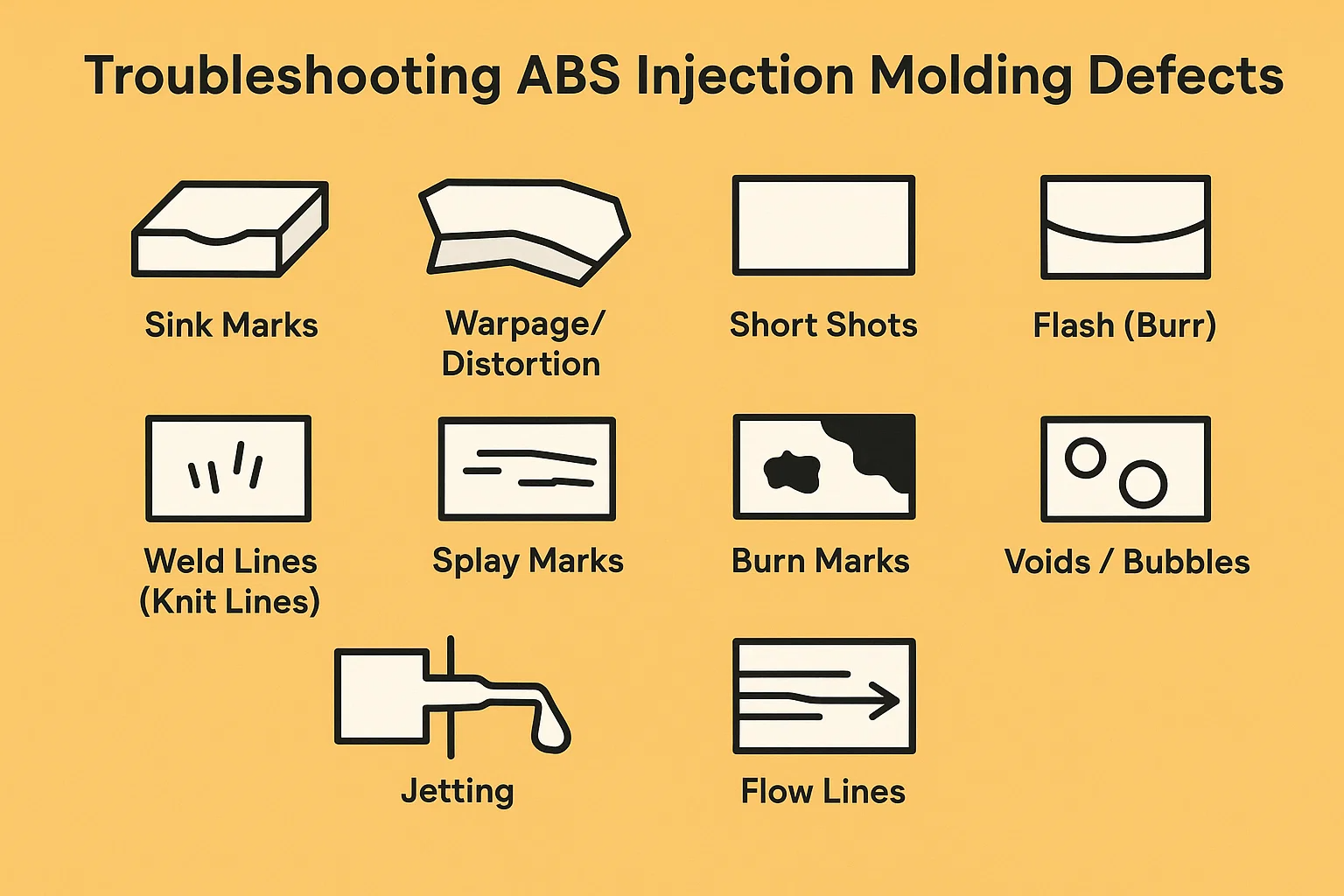

Gemensamma brister

Här är några av de oftast stötte defekterna i ABS -injektionsgjutning:

-

Sänkmärken: Depressioner eller gropor på ytan av tjockare delar av delen.

-

Warpage/Distortion: Delen deformeras eller vrider sig från sin avsedda form efter utkast.

-

Kortbilder (icke-fyllning): Formkaviteten är inte helt fylld, vilket resulterar i en ofullständig del.

-

Flash (burr): Överskottsmaterial som sträcker sig utöver den avsedda delgränsen, vanligtvis vid formens avskedslinje.

-

Svetslinjer (stickade linjer): Synliga linjer eller skåror på den del där två smältfronter möts och smälter samman.

-

Spay Marks / Silver Streaks: Streaks eller silviga linjer på delytan, som liknar vattenmärken.

-

Brännmärken: Missfärgade, vanligtvis svarta eller bruna, brända områden från den delen, ofta nära slutet av flödet eller i ventilationsområden.

-

Hoids / Bubbles: Tomma utrymmen eller luftfickor som är fångade i delen, särskilt i tjockare delar.

-

Lantstrålning: Ett ormliknande eller vågigt mönster vid grindområdet, där smält plast skjuter in i kaviteten snarare än att flyta smidigt.

-

Flödeslinjer: Synliga streck, mönster eller linjer på delytan, vilket indikerar flödesvägen för det smälta materialet.

Orsaker och lösningar

Att ta itu med dessa defekter innebär ofta en kombination av justeringsbehandlingsparametrar, modifierar formen eller säkerställer korrekt materialhantering.

| Defekt | Primära orsaker | Gemensamma lösningar |

| Sänkande märken | - Tjocka väggsektioner- Otillräckligt hålltryck eller hålltid- Hög smälta temperatur- för kort kyltid- Gate för liten eller felaktigt placerad | - minska väggtjockleken; Kärna ut tjocka sektioner- Öka hålltrycket och/eller håll tid- lägre smält temperatur- Ökning Kyltid- öka grindstorleken eller flytta grind till tjockare sektion |

| Warpage/Distortion | - icke-enhetlig kylning eller mögel temperatur- ojämn väggtjocklek- hög inre stress (t.ex. från överdrivet injektionstryck/hastighet)- Tidig utkastning | - Optimera mögelkylning (balanskylningskanaler)- justera mögeltemperatur (ökar ofta varm sida)- säkerställa enhetlig väggtjocklek; Tillsätt ribs/GUSSET- Minska injektionstrycket/hastigheten- öka kyltiden |

| Kortbilder | . | - Öka skottstorleken- Öka injektionstrycket och/eller hastighetsökning med fat/smälttemperatur- Förstora grindar/löpare; Förbättra mögelventilen Flytta grind till tjockare sektion |

| Flash | - Överdriven klämkraft (mögelavböjning)- För hög injektionstryck eller hålltryckstryck (avskedsledning)- Mögel stängs inte ordentligt- för hög smältemperatur | - Minska klämkraften (till precis över krävs)- Minska injektionstrycket och/eller hålla tryckreparation eller ersätta slitna mögelavsnitt- Se till att mögeln är ren; Justera slipspänningen- Minska smältetemperaturen |

| Svetslinjer | - låg smältemperatur (dålig fusion)- Låg injektionstryck/hastighet- felaktig grindplats (smältfronter möts för tidigt/kallt)- Dålig ventilering (fångad luft) | - Öka smälttemperatur- Öka injektionstrycket/hastighet- Flytta grindar så att smältfronter kan träffas vid högre temperatur/tryckförbättring av mögelventilation vid svetslinjen |

| Splaymarkeringar / silverstreck | - Överskott av fukt i material (vanligast för ABS)- För hög smält temperatur- Material Nedbrytning i fat (Hang-up)- För snabb injektionshastighet | - Grundligt torra ABS-pellets (avgörande för ABS!)- Minska smälttemperaturen- ren fat och skruva- minska injektionshastigheten; Öka ryggtrycket (för bättre blandning/homogenisering) |

| Brännmärken | - Fångad luft i mögelhålan (dålig ventilering)- Överdriven hastighetshastighet- nedbrytning i slutet av flödesmunstycket för restriktivt | - Förbättra mögelventilation (tillsätt ventilationsöppningar, förstora befintliga)- Minska injektionshastigheten- Minska smälttemperaturen- Se till att munstycket är lämpligt och inte delvis blockerat |

| Hålrum / bubblor | - Otillräckligt hålltryck/tid (Material krymper bort från kärnan)- För hög smältemperatur (gasbildning)- ojämn kylning- Överskott av fuktdragen luft | - Öka hålltrycket och/eller hålla tiden- Minska smälttemperaturen Optimera mögelkylning- Se till att materialet är ordentligt torkat- Förbättra ventilering, justera injektionshastigheten (för fångad luft) |

| Jetting | - grind för liten injektionshastighet för hög vid grindledningen till tunn sektion | - Förstora grindstorlek- Minska injektionshastigheten vid grinden (långsam initial fyllning)- Redesign Gate-plats för att direkt flöde mot en mögelvägg eller en tjockare sektion |

| Flödeslinjer | - För låg smälta eller mögel temperatur- för långsam injektionshastighet- ojämn väggtjocklek- för liten eller dåligt belägen | - Öka smält- eller mögeltemperatur- Öka injektionshastigheten (säkerställa jämnt flöde)- Optimera väggtjocklekens design- Förstora eller flytta grind |

Adressering av defekter genom processoptimering och formdesignförändringar:

Det är viktigt att närma sig felsökning systematiskt. Börja med att verifiera materialtorkning och grundläggande maskininställningar. Gör sedan små, inkrementella förändringar till en parameter åt gången för att isolera orsaken. För ihållande problem är en översyn av mögelsdesign (venting, grindar, kyllinjer, väggtjocklek) ofta nödvändig. Samarbete mellan mögeldesigner, processingenjör och materialleverantör är nyckeln till effektiv problemlösning.

Kvalitetskontroll i ABS -injektionsgjutning

Att upprätthålla konsekvent kvalitet är av största vikt vid formsprutning, särskilt för ABS -delar som används i kritiska tillämpningar. Kvalitetskontroll (QC) omfattar en rad inspektions- och testförfaranden som implementeras under tillverkningsprocessen, från råmaterialinspektion till slutlig delverifiering.

Inspektionstekniker

Visuella och dimensionella inspektioner är vanligtvis den första försvarslinjen för att identifiera defekter och säkerställa att delar överensstämmer med designspecifikationer.

-

Visuell inspektion:

-

Ändamål: För att identifiera kosmetiska defekter som handfat märken, blixt, splaymärken, brännmärken, missfärgning, flödeslinjer och yt brister.

-

Metod: Utbildade operatörer undersöker visuellt varje del (eller ett statistiskt signifikant prov) mot referensprover eller definierade acceptanskriterier. Korrekt belysning och inspektionsbås används ofta.

-

-

Dimensionella mätningar:

-

Ändamål: För att verifiera att delens dimensioner följer de angivna toleranserna på tekniska ritningarna.

-

Metod: Olika precisionsinstrument används:

-

Bromsok och mikrometrar: För grundläggande mätningar av längd, bredd, tjocklek och diameter.

-

Höjdmätare: För vertikala dimensioner.

-

Go/no-go mätare: För snabb verifiering av specifika kritiska funktioner (t.ex. håldiametrar, stiftlängder).

-

Koordinatmätmaskiner (CMMS): För mycket exakta och komplexa 3D -dimensionella mätningar, ofta används för första artikelinspektion eller utmanande geometrier.

-

Optiska komparatorer / synsystem: För mätningar av icke-kontakt och jämförelse mot CAD-modeller, särskilt användbara för små eller intrikata delar.

-

-

-

Icke-destruktiv testning (NDT):

-

Ändamål: Att inspektera interna strukturer eller upptäcka dolda brister utan att skada delen.

-

Metod (exempel):

-

Ultraljudstestning: Använder ljudvågor för att upptäcka interna tomrum, delaminering eller porositet.

-

Röntgeninspektion (radiografi): Kan avslöja interna defekter som tomrum, korta skott eller utländska inneslutningar.

-

Termografi: Använder termisk avbildning för att upptäcka inkonsekvenser vid kylning eller materialfördelning, vilket kan indikera brister.

-

-

Testmetoder

Utöver visuella och dimensionella kontroller utförs olika destruktiva och icke-förstörande tester för att bedöma de mekaniska, termiska och kemiska egenskaperna hos ABS-delar.

-

Impact Testing:

-

Ändamål: För att mäta materialets motstånd mot sprickor under höghastighetseffekter. Detta är särskilt viktigt för ABS på grund av dess kända seghet.

-

Metoder:

-

Izod Impact Test: Mäter den energi som absorberas av ett hackat prov sprickat av en svängande pendel.

-

Charpy Impact Test: Liknar IZOD men använder ett annat provstöd och slående metod.

-

-

-

Dragtestning:

-

Ändamål: För att mäta materialets styrka och förlängning under spänning (dragkrafter). Det ger data om draghållfasthet, avkastningsstyrka och förlängning vid pausen.

-

Metod: Ett prov dras från båda ändarna tills det går sönder, och kraftförlångningsdata registreras.

-

-

Böjningstest (böjningstest):

-

Ändamål: För att mäta materialets styvhet och motstånd mot böjningsdeformation. Det tillhandahåller böjhållfasthet och böjmoduldata.

-

Metod: Ett prov stöds vid två punkter och en belastning appliceras vid en tredje punkt tills den bryter eller avleder ett specifikt belopp.

-

-

Testning av värmeavböjningstemperatur (HDT):

-

Ändamål: För att bestämma temperaturen vid vilken ett polymerprov deformeras under en viss belastning. Viktigt för applikationer som utsätts för förhöjda temperaturer.

-

-

Kemisk resistensprovning:

-

Ändamål: För att bedöma hur ABS -materialet reagerar när de utsätts för specifika kemikalier (syror, baser, lösningsmedel).

-

Metod: Prover är nedsänkta i kemiska medel under en viss period och inspekteras sedan för förändringar i vikt, dimensioner, utseende eller mekaniska egenskaper.

-

Standarder och certifieringar

Att följa industristandarder och erhålla relevanta certifieringar är avgörande för att säkerställa materialkvalitet, processkonsistens och produktsäkerhet, särskilt i reglerade branscher.

-

ASTM (American Society for Testing and Materials) standarder för ABS -material och formsprutningsprocesser:

-

ASTM D4673: Standardspecifikation för akrylonitril-butadienstyren (ABS) formning och extruderingsmaterial. Denna standard definierar olika kvaliteter av ABS baserat på egenskaper som slaghållfasthet, draghållfasthet och värmeavböjning.

-

ASTM D3935: Standardspecifikation för poly (akrylonitril-butadienstyren) (ABS) plaströr och beslagsföreningar.

-

Andra ASTM -standarder kan gälla för specifika testmetoder (t.ex. ASTM D256 för IZOD -påverkan, ASTM D638 för dragegenskaper, ASTM D648 för HDT).

-

-

ISO (International Organization for Standardization) Standards:

-

ISO 19067: Plast-Akrylonitril-butadienstyren (ABS) formning och extruderingsmaterial. I likhet med ASTM D4673 anger den krav och testmetoder för ABS.

-

ISO 9001: Kvalitetshanteringssystem. Även om det inte är specifikt för ABS, visar denna certifiering en tillverkares engagemang för ett robust kvalitetshanteringssystem i alla operationer, inklusive formsprutning.

-

-

Branschspecifika certifieringar:

-

UL (Underwriters Laboratories): För elektrisk produktsäkerhet måste ABS ofta uppfylla specifika brandfarlighetsbedömningar (t.ex. UL 94 V-0 för flam-retardantkvaliteter) om de används i elektroniska kapslingar.

-

FDA (Food and Drug Administration): För medicinska eller livsmedelskontaktapplikationer kan specifika betyg av ABS behöva följa FDA-föreskrifter för materiell säkerhet.

-

IATF 16949: För fordonsindustrin definierar denna standard krav på kvalitetshanteringssystem för fordonsproduktion och relevanta servicepartsorganisationer.

-

Genom att implementera dessa stränga kvalitetskontrollåtgärder kan tillverkare se till att ABS -injektionsformade delar konsekvent uppfyller de högsta standarderna för prestanda, tillförlitlighet och säkerhet och tjänar förtroende och rykte på marknaden.

Kostnadsanalys av ABS -formsprutning

Den totala kostnaden för ett ABS-injektionsprojekt påverkas av en mängd faktorer, allt från den initiala designfasen till produktionsvolymen och efterbehandlingskraven. En grundlig kostnadsanalys hjälper till att fatta välgrundade beslut för att säkerställa både produktkvalitet och ekonomisk livskraft.

Faktorer som påverkar kostnaden

Flera nyckelelement bidrar till de totala utgifterna i ABS -injektionsgjutning:

-

Materialkostnader:

-

Rå ABS -pris: Den mest direkta kostnaden. ABS-hartspriser fluktuerar baserat på global utbud, efterfrågan, petroleumpriser (som en råmaterial) och specifika betyg (t.ex. allmänna ändamål, högeffekt, flam-omgivande, färgade eller anpassade kvalitetsgrader kommer att ha olika prispunkter).

-

Skrot och avfall: Material som förlorats under rensning, defekta delar eller löpare (om du använder ett kallt löpare -system som inte helt återvinns) bidrar till de effektiva materialkostnaderna.

-

Torkkostnader: Energin som konsumeras för torkning av hygroskopiska AB tillför en mindre men nuvarande driftskostnad.

-

-

Verktygskostnader (mögelkostnad):

-

Mögeldesignkomplexitet: Intrikade delgeometrier kräver mer komplexa mögelkonstruktioner, vilket leder till högre designavgifter och bearbetningstid.

-

Antal hålrum: Formar kan ha en enda hålrum eller flera hålrum (t.ex. 2-kavitet, 4-kavitet, 16-kavitet). Fler hålrum ökar verktygskostnaderna men minskar produktionskostnaden per del i höga volymer.

-

Mögelmaterial: Stålformar är hållbara och kostsamma (t.ex. P20, H13, S7), medan aluminiumformar är billigare och snabbare mot maskin men har en kortare livslängd. Härdade stålformar för produktion med hög volym är de dyraste på förhand.

-

Mögelfunktioner: Inkludering av heta löpare, sidoåtgärder (reglage, lyftare för underskott), komplexa utkastningssystem eller intrikata kylkanaler ökar mögelkostnaden avsevärt.

-

Mögel livslängdsförväntan: Formar utformade för miljoner cykler kommer att vara dyrare än för tiotusentals.

-

-

Produktionsvolym:

-

Skalfördelar: Injektionsmålning är mycket gynnsam för produktion med hög volym. När volymen ökar amorteras den initiala verktygskostnaden över fler delar, vilket drastiskt minskar kostnaden per enhet.

-

Lågvolymutmaningar: För mycket låga volymer (prototyper eller små körningar) kan formsprutning vara kostnadsfördelande på grund av höga verktygskostnader, vilket gör andra processer som 3D-utskrift eller bearbetning mer attraktiva.

-

-

Delkomplexitet:

-

Geometrisk intrikatitet: Delar med komplexa egenskaper, underskattar, tunna väggar, snäva toleranser eller mycket fina detaljer ökar mögelkomplexiteten, cykeltiden och potentialen för defekter.

-

Krav på ytbehandling: Mycket polerade eller intrikata strukturerade ytor kräver dyrare mögelbehandlingsprocesser och potentiellt längre cykeltider.

-

Toleranskrav: Ständiga toleranser kräver mer exakt bearbetning av formen och strängare processkontroll, vilket ökar kostnaden.

-

-

Arbetskraft och kostnader:

-

Maskinoperatörens löner: Kostnad för personal för att driva och övervaka maskinerna.

-

Kvalitetskontroll: Arbetskraft för inspektioner, testning och dokumentation.

-

Montering och efterbehandling: Om målning, plätering eller komplex montering krävs, lägger dessa till betydande arbetskrafts- och materialkostnader.

-

Energiförbrukning: Kraft som krävs för formsprutningsmaskinen, torktumlare, kylare och hjälputrustning.

-

Anläggningskostnad: Hyra, verktyg, underhåll, administration.

-

-

Cykeltid:

-

Den tid det tar att producera en del (eller ett skott från en multi-kavitetsform). Kortare cykeltider översätter direkt till lägre produktionskostnader per del, eftersom fler delar kan produceras per timme. Påverkas av delkonstruktion (väggtjocklek, kylning), materialegenskaper och processparametrar.

-

Kostnadsbesparande strategier

Implementering av smarta strategier kan minska de totala kostnaderna för ABS -injektionsprojekt avsevärt utan att kompromissa med kvaliteten.

-

Optimering av deldesign (design för tillverkbarhet - DFM):

-

Förenkla geometri: Minska onödiga funktioner; Konsolidera delar för att minimera montering.

-

Enhetlig väggtjocklek: Design med konsekvent väggtjocklek för att minska cykeltiden, förhindra defekter (sjunkande märken, varp) och säkerställa enklare formning.

-

Inkorporera revben och krossar klokt: Använd dem för styrka istället för att öka den totala väggtjockleken.

-

Lägg till dragvinklar: Säkerställa adekvat utkast för enkel utkastning, minska cykeltiden och mögelslitage.

-

Använd radier och filéer: Minska spänningskoncentrationer, förbättra flödet och förbättra delstyrkan, vilket kan förhindra misslyckanden och omarbetning.

-

Minimera underskott: Underskott kräver ofta dyra sidoåtgärder i formen. Design för att undvika dem om möjligt, eller använd alternativa funktioner som att leva gångjärn eller snäppa passar där så är lämpligt.

-

-

Minska cykeltid:

-

Effektivt kylsystem: Konstruera formen med optimerade kylkanaler för snabb och enhetlig värmeavledning.

-

Materialval: Välj en ABS -kvalitet med goda flödesegenskaper och en lämplig värmeavböjningstemperatur som möjliggör snabbare kylning.

-

Processoptimering: Finjustering av injektionshastighet, tryck och kyltid till det minsta som krävs för kvalitetsdelar.

-

Heta löpare system: Investera i heta löpare formar för högvolymproduktion för att eliminera löpare avfall och ofta minska cykeltiden avsevärt.

-

-

Minimera skrot och avfall:

-

Optimal torkning: Se till att ABS torkas noggrant för att förhindra splay och andra fuktrelaterade defekter, vilket minskar avvisade delar.

-

Processkontroll: Implementera robust kvalitetskontroll och processövervakning för att fånga avvikelser tidigt, vilket förhindrar stora partier av defekta delar.

-

REGRINT ANVÄNDNING: Återanvändning och återanvändningsprues och löpare (från Cold Runner Systems) och icke-kritiska avvisade delar, förutsatt att materialegenskaperna inte är signifikant nedbrutna.

-

-

Strategiska verktygsinvesteringar:

-

Matchform till volym: Välj mögelmaterial och komplexitet som är lämpliga för den projicerade produktionsvolymen. Investerar inte i en härdad stålform för en kort produktion.

-

Standardkomponenter: Använd standardmögelbaser, ejektorstift och andra komponenter där det är möjligt för att minska anpassade bearbetningskostnader.

-

-

Automatisering:

-

Investera i robotik för delavlägsnande, avdelning och sekundär verksamhet för att minska arbetskraftskostnaderna och öka konsistensen i högvolymkörningar.

-

Efterlevnad av miljön och lagstiftning

På en alltmer globaliserad och miljömedveten marknadsplats måste tillverkare som använder ABS -formsprutning navigera i en komplex webb av miljöregler och hållbarhetsdirektiv. Efterlevnaden av dessa standarder är inte bara en juridisk skyldighet utan också en kritisk aspekt av företagens ansvar och marknadstillträde.

ROHS, REACH och Prop 65 överväganden

Dessa tre förordningar är bland de mest betydelsefulla för material och produkter som innehåller plast som ABS:

-

ROHS (begränsning av farliga ämnen direktiv):

-

Omfattning: Primärt ett EU -direktiv (2011/65/EU) som begränsar användningen av specifika farliga material vid tillverkning av olika typer av elektronisk och elektrisk utrustning (EE). Det är nära kopplat till direktivet WEEE (Waste Electrical and Electronic Equipment).

-

Relevans för ABS: ABS används i stor utsträckning i EEE -hus och komponenter. Tillverkarna måste se till att ABS -betyg som de använder inte innehåller begränsade ämnen (t.ex. bly, kadmium, kvicksilver, hexavalent krom, vissa ftalater) ovanför specificerade trösklar. Många ansedda ABS-leverantörer erbjuder ROHS-kompatibla betyg och certifieringar.

-

Inverkan: Icke-efterlevnad kan leda till att produkter förbjuds från försäljning i EU och andra regioner som antar liknande bestämmelser, betydande böter och renomméskador.

-

-

Räckvidd (registrering, utvärdering, godkännande och begränsning av kemikalier):

-

Omfattning: En annan omfattande EU -förordning (EG nr 1907/2006) som styr produktionen och användningen av kemiska ämnen och deras potentiella effekter på människors hälsa och miljön. Det kräver att företag registrerar, utvärderar och eventuellt söker tillstånd för kemikalier som de tillverkar eller importerar till EU.

-

Relevans för ABS: Medan ABS som en polymer i allmänhet betraktas som ett "ämne i en artikel", kan de enskilda monomererna (akrylonitril, butadien, styren) och alla tillsatser som används i dess formulering. Leverantörer måste se till att deras ABS -formuleringar följer räckvidden, särskilt när det gäller ämnen med mycket hög oro (SVHC) som anges på kandidatlistan. De senaste ändringsförslagen för att nå, såsom de som begränsar avsiktligt tillagda mikroplast, kan också påverka specifika tillämpningar eller tillsatser.

-

Inverkan: Säkerställer att kemikalierna inom ABS och dess produktion säkert hanteras i hela leveranskedjan, vilket påverkar råmaterial sourcing och formulering.

-

-

Kaliforniens förslag 65 (Prop 65 - Safe Drinking Water and Toxic Enforcement Act från 1986):

-

Omfattning: En lag i Kalifornien som kräver att företag ska ge varningar till kalifornier om betydande exponeringar för kemikalier som orsakar cancer, födelsedefekter eller annan reproduktiv skada. Listan över kemikalier (över 900) är bred och regelbundet uppdaterad.

-

Relevans för ABS: Medan ABS i sig inte är direkt listad, finns några av dess konstituerande monomerer (som styren eller akrylonitril) eller vanliga tillsatser (som vissa flamskyddsmedel eller mjukgörare) på listan Prop 65. Om den färdiga ABS -delen innehåller dessa kemikalier över vissa "säkra hamn" -nivåer och utsätter konsumenterna för dem, kan en varningsetikett krävas för produkter som säljs i Kalifornien.

-

Inverkan: Kräver flit i materialval och, vid behov, tillämpning av tydliga och rimliga varningsetiketter, särskilt för konsumentprodukter. Tillverkare utför ofta riskbedömningar eller tillämpar varningar av försiktighet.

-

Återvinningsinfrastruktur och överväganden av slutet av livet

Utöver regleringsöverensstämmelse påverkar den bredare drivkraften för en cirkulär ekonomi hur ABS ses och hanteras i slutet av livet.

-

ABS -återvinningsbarhet: ABS är en termoplast, vilket betyder att den teoretiskt kan smälta och omarbetas flera gånger. Detta gör det mekaniskt återvinningsbart, ofta genom strimling, tvätt och ompelletisering.

-

Utmaningar i återvinning av infrastruktur: Trots dess återvinningsbarhet står ABS ofta inför utmaningar i utbredda kommunala återvinningsströmmar (Curbside Collection) på grund av att det ofta hamnar i komplexa blandningar av material i elektroniskt avfall (e-avfall) eller hållbara varor. Detta gör effektiv sortering och högkvalitativ återvinningsproduktion svår för storskalig insamling.

-

Branschinitiativ: Många tillverkare undersöker sätt att integrera post-konsument (PCR) och postindustriella (PIR) återvunna ABS i nya produkter. Framsteg inom sorteringsteknologier (som elektrostatisk separering) och utvecklingen av kemiska återvinningsmetoder (depolymerisation) erbjuder lovande vägar för effektivare och högre kvalitet ABS-återvinning i framtiden, med syfte att stänga slingan på detta värdefulla material.

Nya framsteg och framtida trender

Landskapet med ABS -formsprutning är inte statisk. Kontinuerlig forskning och utveckling driver gränserna för vad som är möjligt, hanterar nya marknadskrav och strävar efter mer hållbara produktionsmetoder.

Innovationer i ABS -material

Mångsidigheten hos ABS utvidgas ständigt genom utvecklingen av nya betyg med förbättrade och specialiserade egenskaper, som tillgodoser ett allt större utbud av applikationer.

-

Utveckling av nya ABS -betyg med förbättrade egenskaper:

-

Förbättrad flamskydd (FR ABS): Utöver standard FR-betyg erbjuder nya formuleringar ännu högre V-0-betyg (per UL 94) med minskat halogeninnehåll eller helt halogenfria alternativ, vilket hanterar miljö- och säkerhetsproblem.

-

Förbättrad värmemotstånd: Nya ABS-blandningar och legeringar (t.ex. PC/ABS-legeringar) utvecklas för att motstå högre temperaturer, utvidga deras användning i underhuvarkomponenter eller mer krävande elektroniska hus.

-

Förbättrad UV -stabilitet: För utomhusapplikationer erbjuder nya UV-stabiliserade ABS-kvaliteter överlägsen motstånd mot nedbrytning, färgblekning och egendomsförlust från långvarig solexponering, vilket minskar behovet av kostsamma beläggningar efter efterbruket.

-

ABS med medicinsk klass: Utveckling av betyg med förbättrad biokompatibilitet, bättre steriliseringsresistens (t.ex. för gammastrålning) och spårbarhet för strikta krav på medicinsk utrustning.

-

Formuleringar med hög glans och låg glans: Material optimerade för att konsekvent uppnå specifika estetiska ytbehandlingar direkt från formen, vilket minskar beroende av sekundärmålning.

-

Ledande och antistatiska abs: Betyg med specifika tillsatser för att tillhandahålla elektrisk konduktivitet eller sprida statiska laddningar, avgörande för känsliga elektroniska komponenter eller explosiva miljöer.

-

Framsteg inom formsprutningsteknik

Teknologiska framsteg inom formsprutningsmaskiner och tillhörande utrustning leder till mer exakta, effektiva och intelligenta tillverkningsprocesser.

-

Automation och robotik:

-

Ökad integration av robotarmar för automatiserat delavlägsnande, avdelning, lastning, montering och förpackning. Detta minskar arbetskraftskostnaderna, förbättrar cykelkonsistensen och minimerar mänskliga fel.

-

Samarbetsrobotar (Cobots) får också dragkraft och arbetar tillsammans med mänskliga operatörer i mer flexibla tillverkningsceller.

-

-

Processövervakning och kontrollsystem:

-

Dataförvärv i realtid: Avancerade sensorer inom formen och maskinen samlar nu upp stora mängder data om temperatur, tryck, flödeshastigheter och kylprofiler i realtid.

-

Predictive Analytics och AI Integration: Konstgjord intelligens- och maskininlärningsalgoritmer används för att analysera dessa data, förutsäga potentiella defekter innan de inträffar, optimera processparametrar autonomt och identifiera mönster för kontinuerlig förbättring.

-

Stängd slingkontroll: System som automatiskt justerar maskinparametrar (t.ex. injektionshastighet, hålltryck) som svar på realtidsåterkoppling, vilket säkerställer konsekvent delkvalitet trots mindre material eller miljövariationer.

-

Molnbaserad övervakning: Fjärrövervakning och kontrollfunktioner gör det möjligt för tillverkare att hantera flera maskiner på olika platser och felsöka problem var som helst.

-

-

Precision och mikro-formning: Framstegen inom maskintyrning och mögelteknologi möjliggör produktion av allt mindre och mer komplicerade ABS-delar med exceptionellt snäva toleranser, öppnar nya möjligheter inom medicinsk utrustning, mikroelektronik och specialiserade konsumentprodukter.

Hållbara metoder

Med växande miljömedvetenhet lägger injektionsmålindustrin, inklusive ABS -bearbetning, en större tonvikt på hållbarhet.

-

Återvinning av ABS -material:

-

Ökad användning av efterkonsument och postindustriell regrind: Insatser pågår för att integrera mer återvunnet ABS i nya produkter utan betydande kompromisser om prestanda. Detta inkluderar robusta insamlings- och sorteringsprogram.

-

Kemisk återvinning: Emerging Technologies undersöker kemiska processer för att dela upp ABS-polymerer i sina konstituerande monomerer, som sedan kan återspolymeriseras till ABS-kvalitet, och erbjuder en verklig cirkulär ekonomi för materialet.

-

-

Minska energiförbrukningen:

-

Allelektriska formsprutningsmaskiner: Dessa maskiner är betydligt mer energieffektiva än traditionella hydrauliska maskiner, konsumerar mindre kraft, genererar mindre värme och erbjuder större precision.

-

Optimerade kylsystem: Mer effektiva kylare och mögelkylningskonstruktioner minskar energibehovet för temperaturkontroll.

-

Återvinning av avfallsvärme: System utformade för att fånga och återanvända avfallsvärme som genererades under formningsprocessen.

-

-

Biobaserade och nedbrytbara alternativ (forskningsfas): Även om man utmanar för prestandatermoplast som ABS, fortsätter forskningen att utveckla biobaserade eller biologiskt nedbrytbara polymerer som potentiellt kan tjäna liknande tillämpningar på lång sikt, vilket minskar beroende av fossila bränslen.

-

Lättvikt: Designstrategier fokuserade på att minska materialanvändningen samtidigt som en del integritet bibehålls bidrar till lägre råmaterialförbrukning och minskad energi för transport.