Introduktion till CNC -bearbetning

I den intrikata världen av modern tillverkning, precision och effektivitet är avgöroche. Från det minsta medicinska implantatet till den största flyg- och rymdkomponenten är förmågan att forma råvaror till mycket exakta delar avgöroche. I årtionden utformade skickliga maskinister noggrant komponenter för hand, en process som krävde enorm tid, expertis och ofta till inkonsekvenser. Allt förändrades med tillkomsten av Computer Numerical Control (CNC) Bearbetning, en transformativ teknik som revolutionerade tillverkningslandskapet.

CNC-bearbetning automatiserar kontrollen av maskinverktyg med hjälp av förprogrammerad datorprogramvara. I stället för manuella spakar och hjul, leder digitala instruktioner maskinens rörelser, vilket säkerställer enastående noggrannhet, repeterbarhet och hastighet. Denna förskjutning markerade en betydande utveckling från traditionell manuell bearbetning och banade vägen för massproduktion av komplexa delar med enastående kvalitet. Idag är CNC -bearbetning ryggraden i otaliga industrier, från bil- och rymd till konsumentelektronik och medicinsk utrustning, vilket möjliggör skapandet av intrikata mönster som en gång var omöjliga.

Snabb översikt:

3-axlig CNC -maskiner flyttar ett skärverktyg längs tre linjära stigar (x, y, z), idealisk för enklare, platta delar och grundläggande funktioner.

Kostnadseffektiv och effektiv för högvolym, mindre komplexa komponenter.

Kräver ofta flera inställningar för mångsidig bearbetning.

5-axlig CNC -maskiner lägger till två rotationsaxlar, vilket gör att verktyget kan närma sig arbetsstycket från praktiskt taget valfri vinkel.

För mycket komplex, konturerad eller komplicerad del.

Större investeringar, för avancerade industrier som flyg- och medicinsk.

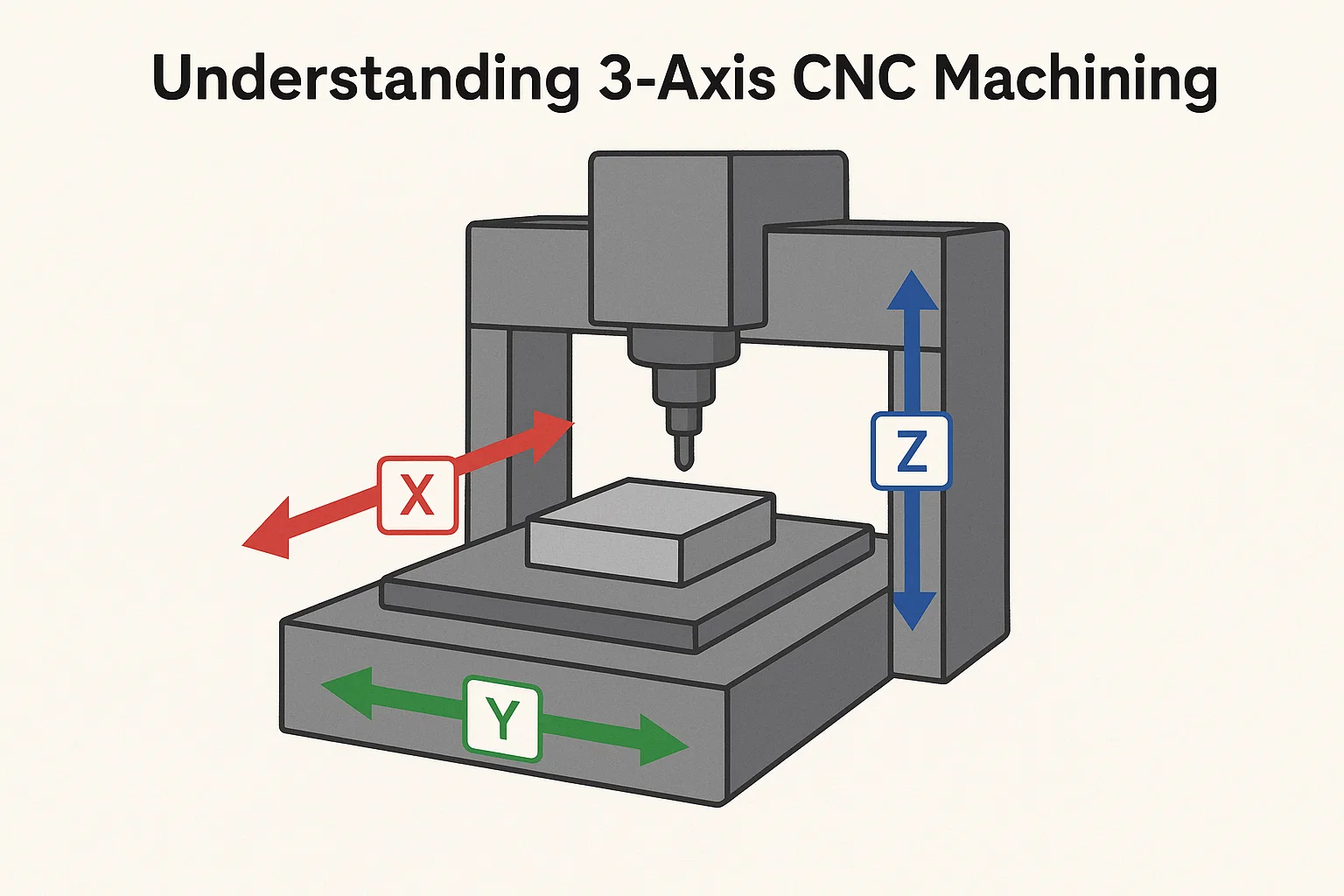

Förstå 3-axlig CNC-bearbetning

I hjärtat av multi-axlig bearbetning ligger det grundläggande rörelsekonceptet längs olika axlar. Den vanligaste och grundläggande typen är 3-axel CNC-bearbetning , som fungerar längs tre primära linjära axlar: X, y och z .

-

De X-axel Kontrollerar vanligtvis rörelse från vänster till höger över maskinens arbetsbädd.

-

De Y-axel dikterar rörelse från fram till bak.

-

De Z-axel Hanterar den vertikala, upp-och-ned-rörelsen hos skärverktyget.

Tänk på det som att rita på ett platt papper med en penna: du kan flytta pennan vänster/höger (x), upp/ner på papperet (y) och lyft av det eller tryck på det på papperet (z).

Hur 3-axlig bearbetning fungerar

I en 3-axlig CNC-maskin rör sig skärverktyget längs dessa tre axlar för att ta bort material från ett stationärt arbetsstycke. Denna installation möjliggör bearbetning på ett enda plan eller en sida av delen åt gången. Verktyget kan röra sig linjärt i alla tre riktningarna och skapa funktioner som hål, spår, fickor och platta ytor. Om en annan sida av arbetsstycket måste bearbetas, måste delen manuellt flyttas eller "återfixas", vilket betyder att det är klämt till en ny orientering.

Typiska operationer och applikationer av 3-axlig CNC

3-Axis CNC-maskiner är oerhört mångsidiga och är arbetshästarna i många maskinbutiker. De utmärker sig vid uppgifter som:

-

Facing: Skapa plana ytor.

-

Fräsning: Klippande spår, kanaler och fickor.

-

Borrning och tappning: Skapa hål och gängade hål.

-

Profilering: Skär den yttre formen på en del.

-

Gravyr: Lägga till text eller mönster på en yta.

Vanliga tillämpningar av 3-axlig CNC-bearbetning inkluderar tillverkning av platta komponenter, enkla formar, allmänna mekaniska delar och prototyper där intrikata underskattar eller komplexa krökningar på flera sidor inte krävs.

Fördelar och begränsningar av 3-axlig bearbetning

Fördelar:

-

Kostnadseffektivt: Generellt sett är 3-axliga maskiner billigare att köpa, driva och underhålla jämfört med deras multi-axliga motsvarigheter.

-

Enklare programmering: Programmering av 3-axliga verktygsbanor är ofta mer enkelt, vilket gör dem lättare att lära sig och implementera.

-

Snabbare installation för enkla delar: För delar som kan bearbetas i en eller två inställningar kan 3-axeln vara mycket effektiva.

-

Hög genomströmning: Idealisk för högvolymproduktion av enklare komponenter.

Begränsningar:

-

Begränsad komplexitet: Kan inte enkelt skapa komplexa geometrier med underbindningar eller funktioner på flera sidor utan att fixera.

-

Flera inställningar krävs: För delar som kräver bearbetning på mer än en sida måste arbetsstycket roteras manuellt och klättas om flera gånger. Detta bidrar till installationstiden och kan införa felaktigheter.

-

Ytfinish: Kan ibland producera mindre optimala ytbehandlingar på konturerade ytor på grund av den "trappstegande" effekten av linjära snitt.

-

Reducerat verktygsliv: Verktyg kan uppleva mer slitage när man närmar sig komplexa konturer från ett begränsat antal vinklar.

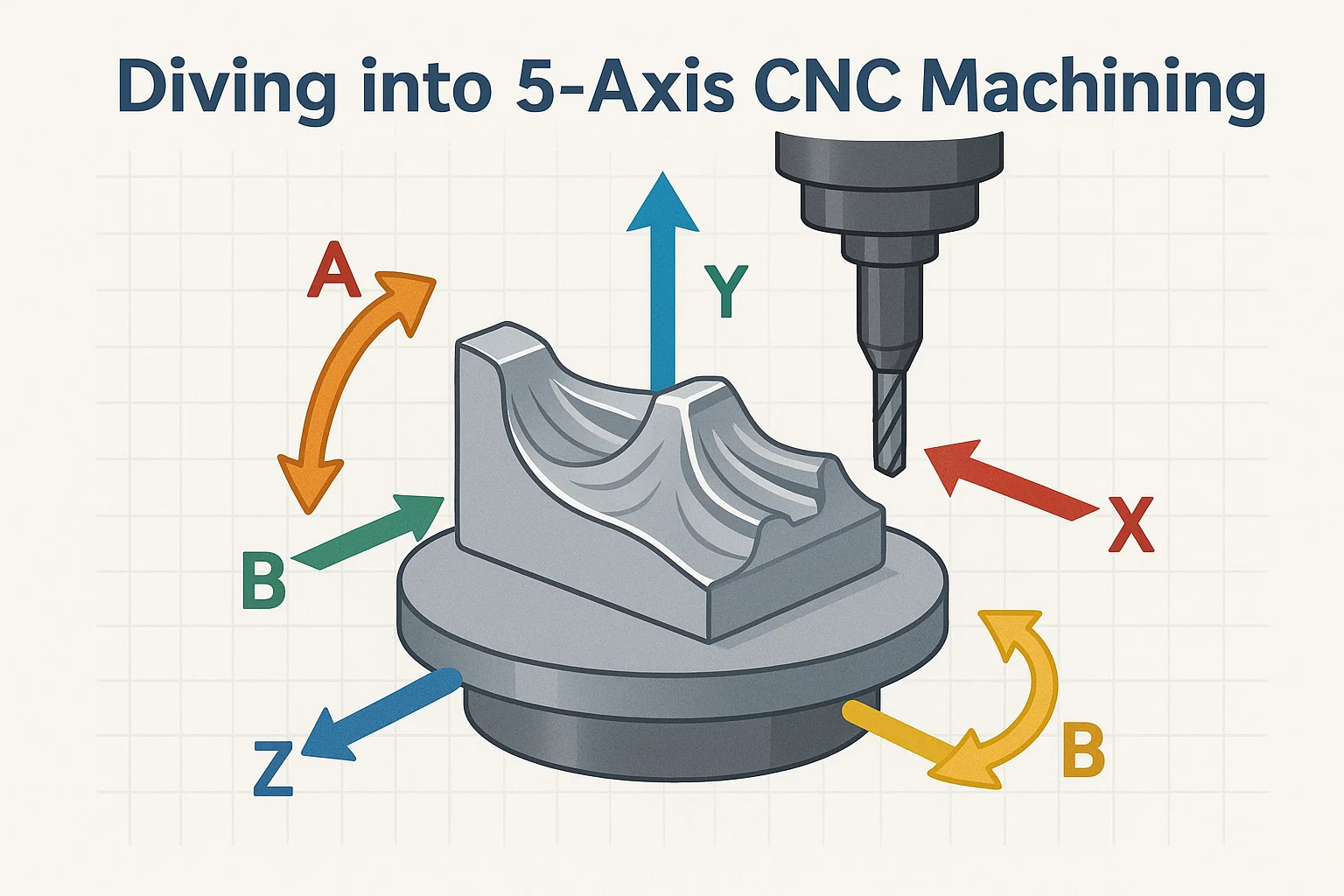

Dykning i 5-axlig CNC-bearbetning

Medan 3-axelbearbetning utmärker sig vid operationer på ett enda plan kräver ofta kraven från modern produktdesign för mycket större komplexitet. Det är här 5-axel CNC-bearbetning Steg in och tillsätt ytterligare två rotationsaxlar till de befintliga tre linjära axlarna (x, y, z). Dessa extra axlar tillåter skärverktyget att närma sig arbetsstycket från praktiskt taget vilken riktning som helst, vilket möjliggör skapandet av mycket intrikata och komplexa geometrier i en enda installation.

Förklaring av de fem axlarna

I en 5-axlig maskin har du fortfarande den bekanta linjära X, y och z axlar. De ytterligare två axlarna är roterande, vanligtvis benämnda A och B, eller A och C .

-

X, Y, Z: De linjära rörelserna, som i 3-axlig bearbetning.

-

A-axel: Roterar runt x-axeln.

-

B-axel: Roterar runt y-axeln.

-

C-axel: Roterar runt z-axeln.

Olika 5-axliga maskinkonfigurationer kommer att kombinera dessa rotationsaxlar på olika sätt (t.ex. A och B, A och C eller B och C). Den viktigaste takeawayen är att dessa rotationer tillåter verktyget eller arbetsstycket (eller båda) att luta och rotera, vilket presenterar olika ytor till skärverktyget utan manuell ingripande.

Typer av 5-axelmaskiner: Samtidig och 3 2

Det är viktigt att skilja mellan de två primära typerna av 5-axlig bearbetning, eftersom deras kapacitet och applikationer skiljer sig åt:

-

Samtidig 5-axlig bearbetning (full 5-axel): I detta läge rör sig alla fem axlarna samtidigt och kontinuerligt under skärningsprocessen. Detta innebär att verktyget kan upprätthålla kontinuerlig kontakt med en komplex konturerad yta och flyter smidigt runt kurvor och former. Denna kapacitet är avgörande för att generera mycket komplexa, organiska former och uppnå överlägsna ytbehandlingar på intrikata delar.

-

3 2 Axelbearbetning (position 5-axel): Även känd som "positions 5-axel", denna metod använder de två rotationsaxlarna för att orientera arbetsstycket eller verktyget i ett fast läge, och sedan sker bearbetningen endast med användning av de tre linjära (x, y, z) axlarna. När en sektion har bearbetats, är rotationsaxlarna omarbetar delen för nästa avsnitt. Även om det inte är så flytande som samtidig 5-axel, minskar 3 2 bearbetning fortfarande signifikant inställningar jämfört med 3-axeln, vilket gör det mycket effektivt för delar med funktioner på flera, distinkta ansikten.

Hur 5-axlig bearbetning fungerar och dess kapacitet

Kärnförmågan hos 5-axlig bearbetning ligger i dess förmåga att rotera skärverktyget och/eller arbetsstycket under bearbetningsprocessen. Denna kontinuerliga eller indexerade rörelse möjliggör:

-

Undercutting: Att nå funktioner som är "dolda" eller vinklade på ett sådant sätt att en 3-axlig maskin inte kunde komma åt dem utan att fixera igen.

-

Optimerade verktygsvinklar: Maskinen kan luta verktyget för att bibehålla den optimala skärvinkeln relativt delens yta, vilket kan leda till bättre ytfinish, längre verktygslängd och snabbare materialavlägsnande.

-

Enkel installationsbearbetning: Många komplexa delar kan bearbetas helt på en gång, dramatiskt minska inställningar, eliminera kumulativa fel från flera inställningar och förbättra den totala delnoggrannheten.

Fördelar med att använda 5-axlig CNC-bearbetning

Fördelarna med att flytta till 5-axlig bearbetning är betydande, särskilt för högt värde och komplexa komponenter:

-

Ökad delkomplexitet: Möjligheten att bearbeta mycket komplicerade geometrier, organiska former och komplexa kurvor som är opraktiska eller omöjliga på 3-axliga maskiner.

-

Minskade inställningar och ledtider: Genom att bearbeta flera sidor i en enda installation skärs inställningar drastiskt, vilket leder till snabbare produktionscykler och förbättrad total effektivitet.

-

Förbättrad noggrannhet och precision: Att eliminera flera inställningar minimerar risken för mänskliga fel och omplacering av felaktigheter, vilket resulterar i högre dimensionell noggrannhet och stramare toleranser.

-

Överlägsen ytfinish: Kontinuerligt verktygsengagemang och optimerade skärvinklar leder till smidigare ytbehandlingar, vilket ofta minskar eller eliminerar behovet av sekundärbehandling.

-

Förbättrad verktygsliv och prestanda: Möjligheten att orientera verktyget optimalt innebär mindre stress på banbrytande, vilket leder till längre verktygslivslängd och effektivare materialavlägsningshastigheter.

-

Tillgång till underskattar och djupa fickor: Behållningsområden som är otillgängliga med 3-axliga begränsningar blir rutinmässiga.

Tillämpningar av 5-axlig CNC i komplexa geometrier och högprecisionsdelar

Med tanke på dess avancerade kapacitet är 5-axlig CNC-bearbetning nödvändig i branscher som kräver de högsta nivåerna av precision och geometrisk komplexitet. Dess applikationer sträcker sig över ett brett utbud:

-

Aerospace: Tillverkning av turbinblad (blisks), impeller, strukturella komponenter med komplexa konturer och motordelar.

-

Medicinska apparater: Produktion av intrikata kirurgiska instrument, ortopediska implantat (t.ex. knä- och höftled) och proteskomponenter med anatomiska former.

-

Mögel och dö: Skapa mycket detaljerade och komplexa mögelhålrum för formsprutning av plastinjektion, blåsgjutning och gjutning.

-

Bil: Prototypning och produktion av motorkomponenter, impeller och konstnärliga kroppspaneler.

-

Energi: Komponenter för olja och gas och sektorer för förnybar energi som kräver komplexa geometrier och hållbara material.

-

Konst och design: Skulpterande intrikata konstnärliga stycken och prototyper med organiska former.

5-Axis CNC-bearbetning representerar ett betydande språng i tillverkningsförmågan, vilket gör att industrier kan driva gränserna för design och skapa komponenter med enastående funktionalitet och form.

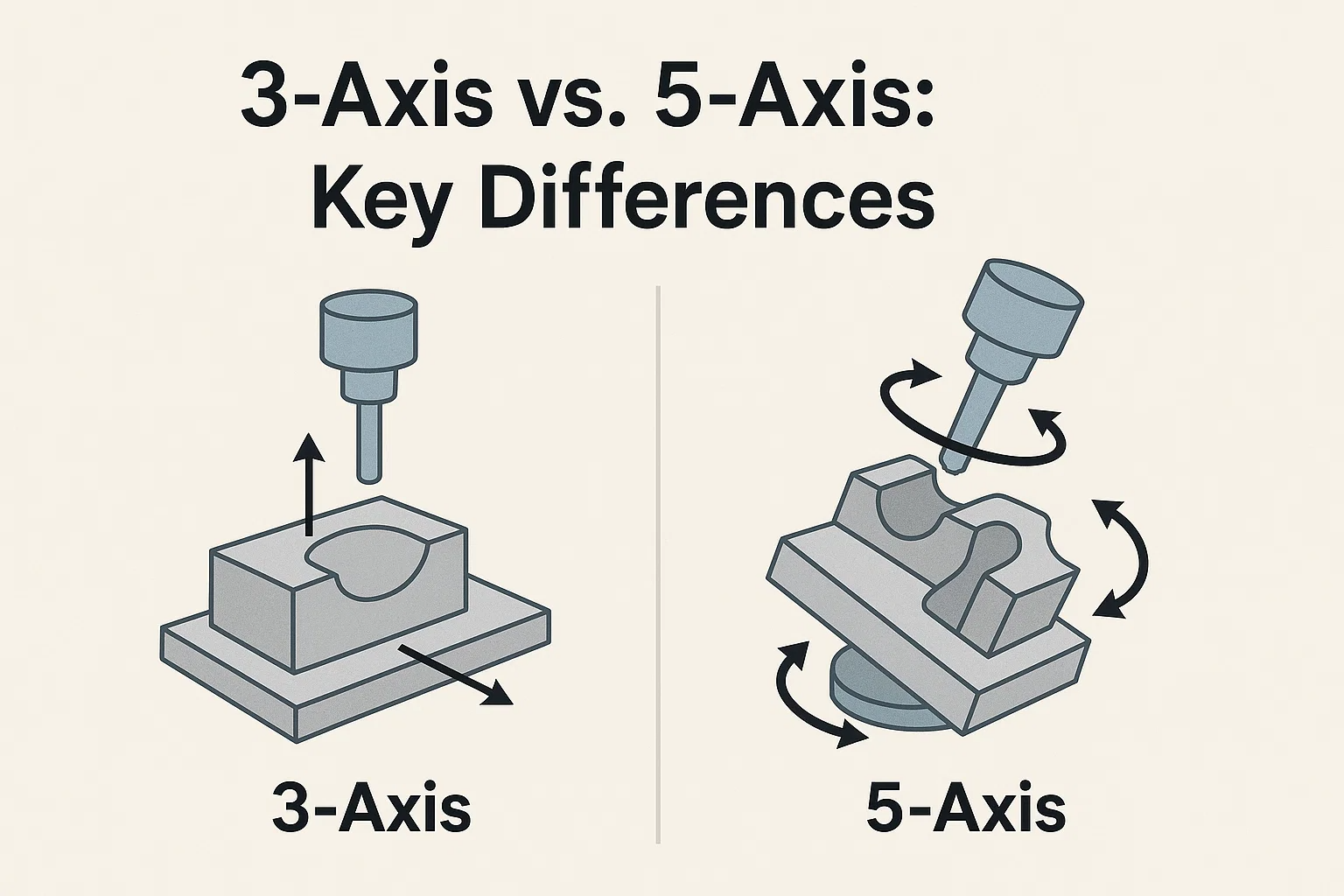

3-axel mot 5-axel: nyckelskillnader

Att välja mellan 3-axel och 5-axlig CNC-bearbetning är ett kritiskt beslut som påverkar en del komplexitet, produktionseffektivitet, kostnad och i slutändan framgången för ett projekt. Medan båda är kraftfulla tillverkningsmetoder, dikterar deras grundläggande skillnader deras optimala användningsfall.

För att ge en tydlig jämförelse, låt oss bryta ner de viktigaste skillnaderna:

| Särdrag | 3-axel CNC-bearbetning | 5-axel CNC-bearbetning |

| Rörelsexlar | X, y, z (tre linjära axlar) | X, y, z (tre linjära axlar) Två rotationsaxlar (a, b eller c) |

| Delkomplexitet | Bäst för enklare geometrier, platta ytor, grundfickor och hål. Begränsad för underskattar eller komplexa konturer. | Idealisk för mycket komplexa, konturerade, organiska former, underskott och intrikata funktioner. |

| Inställningstid och effektivitet | Kräver ofta flera inställningar och återfixar för delar med funktioner på olika sidor, vilket ökar den totala ledtiden. | Kan maskinera flera sidor eller hela delen i en enda installation, vilket avsevärt reducerar installationstiden och förbättrar effektiviteten. |

| Ytfinish & Precision | Bra för platta ytor. Konturerade ytor kan uppvisa "trappsteg" eller mindre optimal finish, vilket potentiellt kräver efterbehandling. | Uppnår överlägsna ytbehandlingar på komplexa konturer på grund av kontinuerlig verktygsorientering och optimerade skärvinklar, vilket ofta eliminerar sekundärbehandling. |

| Verktygsöverväganden | Vanligtvis använder längre verktyg för att nå funktioner, vilket kan leda till vibrationer, avböjning och reducerad verktygsliv. Begränsat utbud av verktygstillträde. | Tillåter kortare, mer styva verktyg på grund av tillgång till flera vinklar. Optimalt verktygsengagemang leder till längre verktygslivslängd och bättre materialborttagning. |

| Programmeringskomplexitet | Relativt enklare programmering (G-kod) på grund av färre frihetsgrader. Enklare för programmerare på startnivå. | Betydligt mer komplex programmering på grund av samordning av fem samtidiga axlar. Kräver avancerad CAD/CAM -programvara och skickliga programmerare. |

| Undvikande av kollision | Enklare kollisionsdetektering och undvikande på grund av begränsad rörelse. | Mycket kritisk och komplex; Kräver avancerade simuleringsverktyg inom CAM -programvara för att förhindra kollisioner mellan verktyget, hållaren, spindeln och arbetsstycket. |

| Kostnadsanalys | Initial investering: lägre. Maskiner är mindre komplexa och därmed billigare. Operativa kostnader: Generellt lägre per timme på grund av enklare installation och mindre komplexa maskiner. | Initial investering: betydligt högre. Maskiner är mer mekaniskt komplexa och kräver avancerade kontroller. Operativa kostnader: Högre per timme på grund av maskinkomplexitet, specialiserad programmering och underhåll. Kostnad per del kan emellertid vara lägre för komplexa delar på grund av minskade inställningar och högre effektivitet. |

| Operatörs kompetensnivå | Måttlig till hög. | Hög till expert; Kräver djupgående kunskap om multi-axelbearbetningsprinciper och avancerad programvara. |

Detaljerad uppdelning av viktiga skillnader:

-

Komplexiteten hos delar som kan bearbetas: Detta är den mest grundläggande skillnaden. 3-axelmaskiner är begränsade till bearbetning från ett begränsat antal riktningar (vanligtvis toppen, och ibland sidorna om delen är omorienterad). 5-axelmaskiner, med sina rotationsfunktioner, kan komma åt praktiskt taget vilken vinkel som helst i arbetsstycket i en enda installation. Detta låser upp förmågan att skapa mycket komplexa 3D-former, organiska former och djupa funktioner med underskott som helt enkelt är omöjliga eller oöverkomligt dyra på en 3-axlig maskin.

-

Inställningstid och effektivitet: För en del som kräver bearbetning på flera ansikten (t.ex. alla sex sidor av en kub), skulle en 3-axlig maskin kräva flera manuella omfixeringar, var och en kräver att maskinen stoppar, operatören ska ingripa och nya offset ska ställas in. Detta ger betydande tid, arbetskraft och potential för fel. En 5-axlig maskin kan ofta fullborda en sådan del i en enda installation, drastiskt minska på icke-machinerande tid och förbättra den totala effektiviteten.

-

Ytfinish och precision: När bearbetning av böjda ytor på en 3-axlig maskin måste verktyget göra en serie linjära pass, som kan lämna synliga "steg" eller verktygsmärken, ofta kräver sekundärbehandling som slipning eller polering. 5-axelmaskiner kan kontinuerligt orientera skärverktyget tangent till ytan, vilket möjliggör jämnare, mer exakta snitt som resulterar i en överlägsen ytfinish direkt från maskinen, minimerar eller eliminerar efterbehandlingen. Enkeluppsättningsmetoden minskar också ackumuleringen av fel som kan uppstå med flera återfixeringar, vilket leder till högre total delnoggrannhet.

-

Verktygs- och programmeringsöverväganden:

-

Verktyg: 3-axlig bearbetning kräver ibland längre verktyg för att nå djupa fickor eller funktioner, vilket kan vara benägna att skratta, vibrationer och avböjning, påverkande ytfinish och noggrannhet. 5-axelmaskiner kan ofta använda kortare, styvare verktyg eftersom de kan luta delen eller verktyget för att nå funktionen, förbättra stabilitet och skärprestanda.

-

Programmering: Programmering för 3-axeln är relativt enkel och hanterar främst linjära rörelser. 5-axelprogrammering är emellertid betydligt mer komplex. Det kräver sofistikerad CAD/CAM -programvara som kan generera verktygsbanor som samordnar alla fem axlarna samtidigt samtidigt som de undviker kollisioner mellan verktyget, verktygshållaren, spindeln och arbetsstycket. Denna komplexitet kräver mycket skickliga programmerare och innebär ofta omfattande simulering.

-

-

Kostnadsanalys: Inledande investeringar och driftskostnader:

-

Initial investering: Det finns en betydande skillnad i kostnaden i förväg. 3-Axis CNC-maskiner är i allmänhet mycket billigare att köpa, vilket gör dem till en tillgänglig startpunkt för många butiker. 5-axelmaskiner, med deras extra mekaniska komplexitet, ytterligare motorer, avancerade kontrollsystem och precisionskomponenter, representerar en mycket högre investering.

-

Driftskostnader: Medan den timme driftskostnaden för en 5-axlig maskin kan vara högre (på grund av högre underhåll, strömförbrukning och behovet av mycket skickliga operatörer/programmerare), är det kostnad per del För komplexa komponenter kan ofta vara lägre än 3-axeln. Detta beror på att effektivitetsvinsten från reducerade inställningar, snabbare cykeltider, förbättrad verktygslivslängd och eliminering av sekundära operationer kan uppväga den högre timhastigheten. För enklare delar förblir emellertid 3-axeln den obestridda kostnadsmästaren.

-

Valet mellan 3-axel och 5-axel handlar därför inte bara om "fler axlar är bättre", utan snarare ett strategiskt beslut baserat på projektets specifika krav, den önskade delkomplexiteten, noggrannhetskraven, produktionsvolymen och tillgänglig budget.

Applikationer och branscher

Mångsidigheten och precisionen hos Multi-Axis CNC-bearbetning har gjort det till en oundgänglig teknik över ett stort spektrum av industrier. Medan 3-axliga maskiner förblir avgörande för enklare, högvolymdelar, låser 5-axliga maskiner nya möjligheter för innovation och prestanda inom områden som kräver yttersta komplexitet och noggrannhet.

Här är en titt på hur både 3-axel och 5-axlig CNC-bearbetning tillämpas i olika sektorer:

Aerospace: Tillverkning av turbinblad, strukturella komponenter

Flygindustrin är utan tvekan den mest krävande sektorn för CNC -bearbetning, där säkerhet, prestanda och viktminskning är av största vikt.

-

5-axlig dominans: Denna bransch förlitar sig starkt på 5-axlig samtidig bearbetning för kritiska komponenter. Exempel inkluderar:

-

Turbinblad (blisks/impeller): De komplexa, aerodynamiska kurvorna för turbinblad, som ofta produceras som enstaka blisks, kräver kontinuerlig 5-axlig rörelse för att uppnå nödvändig precision för optimalt luftflöde och effektivitet.

-

Strukturella komponenter: Intrikata flygplansramar, vingskakor, skott och landningsutrustningskomponenter med komplexa konturer och exakta hålmönster bearbetas för att täta toleranser från höghållfast, lätta material som titan- och aluminiumlegeringar.

-

Motorhöljen och munstycken: Dessa delar har ofta interna kylkanaler och komplexa geometrier som endast kan produceras effektivt med flera axlar.

-

-

3-axelverktyg: Medan 5-axeln är avgörande för mycket komplexa delar, spelar 3-axliga maskiner fortfarande en roll för att producera enklare parenteser, monteringsplattor och interna komponenter som inte kräver mångsidig åtkomst eller komplexa konturer.

Automotive: Prototypning och produktion av komplexa motordelar

Automotivindustrin använder CNC-bearbetning i stor utsträckning, från snabb prototyper till produktion med hög volym, kontinuerligt pressar på effektivitet och prestanda.

-

5-axel för prestanda och prototypning:

-

Motorblock och cylinderhuvuden: Medan storskalig produktion ofta använder dedikerade överföringslinjer, är 5-axelmaskiner avgörande för prototyper av nya motorkonstruktioner, vilket skapar komplexa förbränningskamrar, intaggrenrör och avgassportar med optimerad flödesdynamik.

-

Överföringskomponenter: Växlar, axlar och växellådor med intrikata inre geometrier drar nytta av multi-axelfunktioner, vilket säkerställer smidig drift och hållbarhet.

-

Anpassning och nischfordon: För högpresterande, lyx- eller racingfordon möjliggör 5-axeln skapandet av unika, optimerade komponenter.

-

-

3-axel för volym och enkelhet:

-

Bromsrotorer och bromsok: Många enklare bilkomponenter, särskilt de som i stort sett är platta eller rotationsmetriska, produceras effektivt på 3-axlar och CNC-svarvar (som arbetar på 2 eller 3 axlar).

-

Chassi och interiörfästen: Mindre komplexa strukturella och inre komponenter bearbetas ofta med 3-axelprocesser för kostnadseffektivitet.

-

Medicinska apparater: Implantat, kirurgiska instrument, proteser

Precision, biokompatibilitet och intrikata konstruktioner är inte förhandlingsbara inom det medicinska området, vilket gör CNC-bearbetning nödvändig.

-

5-axel för livskritiska komponenter:

-

Ortopediska implantat: Höft- och knäledbyten, ryggradsimplantat och benplattor kräver komplexa anatomiska former och mycket släta ytbehandlingar som endast 5-axlar samtidigt kan bearbetning kan pålitligt uppnå. Material som titan och kobolt-krom är vanliga.

-

Kirurgiska instrument: Fina, intrikata kirurgiska verktyg, ofta med komplexa gripytor, specialiserade skärkanter eller inre mekanismer, produceras med hög precision med 5-axel.

-

Anpassade proteser: Patientspecifika proteslemmar och tandimplantat kräver absolut noggrannhet för passform och funktion, ofta skapad av digitala skanningar direkt översatta till 5-axliga verktygsbanor.

-

-

3-axel för supportkomponenter: Enklare höljen med medicinsk utrustning, basplattor för diagnostisk utrustning och vissa laboratorieverktygskomponenter kan produceras effektivt med 3-axlig bearbetning.

Mögel och dö: Skapa komplicerade mögelhålrum och dö komponenter

Mögel- och dörindustrin är grundläggande för massproduktionen, eftersom dessa verktyg formar allt från plastkonsumentvaror till bildelar.

-

5-axel för komplexa formar:

-

Injektionsformar för komplexa delar: Att skapa de komplicerade hålrummen för formsprutning av plastinjektion, särskilt för delar med komplexa krökningar, underskattar och fina ytstrukturer, är en utmärkt applicering för 5-axlig bearbetning. Det minskar behovet av sekundära processer som EDM eller handpolering.

-

Die Casting Dies and Stamping Dies: För delar som kräver komplexa former eller där flera funktioner måste integreras i en enda form, säkerställer 5-axeln den höga precision och ytkvalitet som behövs för miljoner repetitioner.

-

-

3-axel för enklare matriser och baser: 3-axelmaskiner används fortfarande för mindre komplexa mögelinsatser, baser och komponenter som inte har mycket konturerade ytor.

Andra branscher: elektronik, energi och konsumentvaror

Räckvidden för Multi-Axis CNC sträcker sig långt utöver dessa kärnindustrier:

-

Elektronik:

-

5-axel: Högprecision kylflänsar med komplexa fingeometrier, anpassade kapslingar för avancerade ljud- eller datoranordningar och specialiserade kontakter drar ofta nytta av 5-axelfunktioner för optimal termisk hantering och exakt passform.

-

3-axel: Produktion av kretskortkomponenter, grundläggande kapslingar och små mekaniska delar för konsumentelektronik.

-

-

Energi (olja och gas, förnybar):

-

5-axel: Komponenter för borrverktyg för hål som måste tåla extrema förhållanden, turbinkomponenter för vatten- eller vindkraftproduktion med komplexa aerodynamiska profiler och högtrycksventilkroppar.

-

3-axel: Tillverkning av ramar för solpaneler, mindre komplexa rörkomponenter och standardflänsar.

-

-

Konsumtionsvaror:

-

5-axel: Tillverkning av avancerad sportutrustning (t.ex. golfklubbhuvuden, cykelkomponenter), intrikata smyckeformar och delar för specialiserade kameror eller optiska enheter där form och estetik är kritiska.

-

3-axel: Prototypning och produktion av höljen för apparater, möbelkomponenter och olika vardagliga artiklar där kostnadseffektivitet och enkla geometrier är nyckeln.

-

I huvudsak, medan 3-axlig bearbetning förblir en grundläggande och kostnadseffektiv lösning för en enorm mängd delar, är 5-axlig bearbetning den teknik som möjliggör skapandet av den mest avancerade, högpresterande och geometriskt utmanande komponenterna som definierar modern teknik och produktdesign. Urvalet handlar ofta om att balansera en del komplexitet, krävda precision, produktionsvolym och budget.

Välja rätt CNC -maskin

Beslutet mellan att investera i en 3-axel eller en 5-axlig CNC-maskin är ett betydande beslut för alla tillverkningsverksamheter. Det handlar inte om att en är i sig "bättre" än den andra, utan snarare om att välja den mest lämpliga tekniken för specifika behov och affärsmål. En noggrann utvärdering av flera viktiga faktorer är avgörande.

Faktorer att tänka på: delkomplexitet, produktionsvolym, budget

-

Delkomplexitet och geometri:

-

3-axel: Om din primära produktion involverar platta delar, komponenter med enkla fickor, enkla konturer på ett enda plan eller delar som lätt kan flyttas manuellt utan att förlora precision, är en 3-axlig maskin troligtvis tillräckligt och mer ekonomisk.

-

5-axel: För mönster med komplexa kurvor, intrikata 3D-ytor, underskuror, djupa fickor som kräver multi-vinkeltillträde eller komponenter som kräver extremt snäva toleranser och överlägsna ytbehandlingar i en enda installation, är 5-axelbearbetning det tydliga valet. Aerospace, medicinska och avancerade bildelar är främsta exempel.

-

-

Produktionsvolym:

-

3-axel: För mycket högvolymproduktion av enklare delar kan en flotta med 3-axelmaskiner vara mycket kostnadseffektiva, särskilt om installationstiderna är minimala per del.

-

5-axel: Medan 5-axliga maskiner har högre initialkostnader, leder deras förmåga att minska inställningar och konsolidera operationer ofta till snabbare cykeltider per del för komplexa geometrier. Detta kan resultera i lägre totala kostnad per del för högt värde, intrikata komponenter, även vid lägre volymer, genom att minska arbetskraft, verktyg och efterbehandling. För mycket komplexa delar möjliggör 5-axeln också "tändstillverkning" (obevakad drift) på grund av minskad mänsklig ingripande.

-

-

Budget: Inledande investeringar och driftskostnader:

-

Initial Investment: 3-axelmaskiner är betydligt billigare, vilket gör dem idealiska för nystartade företag eller företag med begränsat kapital. En 5-axlig maskin representerar ett mycket större kapitalutlägg på grund av dess avancerade mekanik, styrsystem och precisionskomponenter.

-

Driftskostnader: Medan 5-axelmaskiner har högre timme driftskostnader (kraft, specialiserad verktyg, högt skickliga programmerare/operatörer, underhåll), kan dessa kompenseras av ökad effektivitet, minskat skrot och eliminering av sekundära operationer för komplexa delar. När du beräknar verkliga kostnader, överväg den totala kostnaden för att tillverka en färdig del, inte bara maskinens timpris.

-

-

Önskad ytfinish och noggrannhet:

-

Om ytfinishen är kritisk och inte tål "trappstegning" eller kräver minimal efterbehandling, erbjuder 5-axeln en tydlig fördel. På samma sätt, för de högsta nivåerna av dimensionell noggrannhet på komplexa geometrier, minskar den enskilda kapaciteten för 5-axeln kumulativa fel.

-

-

Programmeringskompetens och programvara:

-

Utvärdera ditt teams nuvarande programmeringsfärdigheter och kapaciteten för din befintliga CAD/CAM -programvara. 5-axelbearbetning kräver mer sofistikerad programvara och högt utbildade programmerare på grund av komplexiteten i att samordna flera axlar och undvika kollisioner.

-

När ska man använda 3-axel kontra 5-axeln

-

Välj 3-axel när:

-

Delarna är relativt enkla, mestadels prismatiska eller kan bearbetas från 1-2 sidor.

-

Budgetbegränsningar är strikta.

-

Högvolymproduktion av enkla komponenter är prioritering.

-

Lägre noggrannhet och ytfinish på konturerade ytor är acceptabla eller efterbehandling är genomförbar.

-

Du har gott om arbete för manuell omfixering av om det behövs.

-

-

Välj 5-axel när:

-

Delar har komplexa geometrier, freeformytor, underskott eller funktioner som kräver tillgång till flera vinklar.

-

Hög precision och överlägsen ytfinish är kritiska.

-

Att minska installationstider och öka den totala effektiviteten (för komplexa delar) är av största vikt.

-

Du strävar efter att bearbeta "enkeluppsättning för att minimera fel och ledtider.

-

Du producerar komponenter med hög värde för branscher som flyg-, medicinsk eller avancerad bil.

-

Du har budgeten för en högre initial investering och tillgång till skicklig programmeringstalent.

-

I slutändan involverar det optimala valet ofta en blandning av dessa överväganden, och för många tillverkningsanläggningar ger både 3-axel och 5-axelfunktioner den största flexibiliteten för att hantera ett brett utbud av projekt.

Framtida trender i Multi-Axis CNC-bearbetning

Världen av Multi-Axis CNC-bearbetning är långt ifrån stillastående. Drivet av obevekliga krav på högre precision, större effektivitet och mer komplex delfunktioner fortsätter tekniken att utvecklas i snabb takt. Flera viktiga trender formar dess framtid:

-

Ökad automatisering och tändstillverkning:

-

Utöver automatiserade verktygsväxlare och pallsystem blir integrationen av samarbetsrobotar (koboter) för delbelastning/lossning, avfall och kvalitetsinspektion vanligare. Detta driver mot helt automatiserade "tänd" tillverkning, vilket gör att maskiner kan köra dygnet runt med minimal mänsklig övervakning, drastiskt öka genomströmningen och minska arbetskraftskostnaderna.

-

-

Artificial Intelligence (AI) och Machine Learning (ML) Integration:

-

AI och ML revolutionerar CNC genom att optimera processer i realtid. Detta inkluderar:

-

Förutsägbart underhåll: AI -algoritmer Analysera sensordata (vibration, temperatur, strömförbrukning) för att förutsäga verktygsslitage och potentiella maskinfel före De förekommer, vilket möjliggör proaktivt underhåll och minskar dyr driftstopp.

-

Verktygspatoptimering: AI kan analysera tidigare bearbetningsdata för att optimera skärparametrar (foder, hastigheter, skärdjup) för förbättrad effektivitet, ytfinish och verktygslivslängd, till och med anpassning till materiella variationer.

-

Automatiserad kvalitetskontroll: AI-drivna synsystem kan utföra inspektion i processen, upptäcka defekter och avvikelser i realtid.

-

-

-

Digital tvillingteknologi:

-

Att skapa en "digital tvilling" - en virtuell kopia av den fysiska CNC -maskinen och hela tillverkningsprocessen - får dragkraft. Detta möjliggör:

-

Omfattande simulering: Att köra virtuella bearbetningssimuleringar för att identifiera potentiella kollisioner, optimera verktygsbanor och testa olika strategier utan att konsumera fysiska resurser.

-

Realtidsövervakning och kontroll: Använd den digitala tvillingen för att övervaka den faktiska maskinens prestanda i realtid, diagnostisera problem och göra justeringar på distans.

-

-

-

Hybridtillverkning: Tillsats uppfyller subtraktiv:

-

En banbrytande trend involverar maskiner som kombinerar tillsatsstillverkning (3D -tryckning) och subtraktiva CNC -bearbetningsfunktioner i en enda plattform. Detta möjliggör:

-

Bygga upp och efterbehandling: Tillsammans med att bygga en nästan nätform (t.ex. via riktad energiavlagring - DED) och sedan exakt bearbetar den till sluttoleranser och ytfinish i samma maskin.

-

Reparation och funktionstillägg: Reparera slitna eller skadade komponenter med högt värde genom att lägga till material och sedan bearbeta det eller lägga till komplexa funktioner till befintliga delar. Detta minskar materialavfall och öppnar nya designmöjligheter.

-

-

-

Avancerad anslutning och IoT (Internet of Things):

-

CNC -maskiner är alltmer anslutna och delar data över fabriksgolvet och därefter. Detta möjliggör:

-

Övervakning av realtid: Operatörer och chefer kan få tillgång till livedata om maskinutnyttjande, produktivitet och hälsa.

-

Datadriven beslutsfattande: Insikter från aggregerade data kan informera produktionsplanering, resursallokering och kontinuerliga förbättringsinitiativ.

-

-

-

Hållbar tillverkningspraxis:

-

Branschen går mot mer miljövänliga lösningar, inklusive energieffektiva maskindesign, optimerade skärningsstrategier för att minska materialavfall, förbättrad kylvätskefiltrering och återvinningssystem och användningen av mer hållbara skärvätskor.

-

Mjukvara och programmering

Bakom varje exakt klippt del finns en noggrant utformad uppsättning instruktioner, genererade och förfinade genom sofistikerad programvara. Utvecklingen av CNC-bearbetning av flera axlar är otydligt kopplad till framsteg i Datorstödd design (CAD) and Datorstödd tillverkning (CAM) Programvara, tillsammans med det grundläggande språket för CNC -programmering.

CAD/CAM-programvara för 3-axel- och 5-axliga maskiner

Resan från ett digitalt koncept till en fysisk del börjar med CAD och CAM.

-

CAD (datorstödd design): Denna programvara används för att skapa 2D -ritningar och 3D -modeller av den del som ska tillverkas. Moderna CAD -system erbjuder robusta verktyg för att utforma komplexa geometrier, säkerställa dimensionell noggrannhet och förbereda modeller för tillverkningsprocessen. För bearbetning av flera axlar måste CAD-programvara kunna hantera mycket komplicerade ytor och komplexa enheter.

-

CAM (datorstödd tillverkning): Det är här magin händer för CNC -bearbetning. CAM-programvara tar 3D-modellen som skapats i CAD och översätter den till maskinläsbara instruktioner. De viktigaste funktionerna i CAM -programvaran inkluderar:

-

ToolPath Generation: Den mest kritiska funktionen som skapar de exakta rutter som skärverktyget kommer att följa för att ta bort material. För 3-axeln är dessa verktygsbanor relativt enkla. För 5-axeln måste CAM-programvaran generera mycket komplexa, synkroniserade verktygsbanor som koordinerar alla fem axlarna, vilket säkerställer smidig rörelse, optimala skärvinklar och effektivt materialborttagning.

-

Verktygsbibliotekshantering: Lagring och hantering av data för olika skärverktyg (diametrar, längder, flöjter, material etc.).

-

Matar och hastigheter beräkning: Bestämma spindelens optimala rotationshastighet och hastigheten med vilken verktyget rör sig genom materialet för att uppnå önskad ytfinish och verktygslivslängd.

-

Kollisionsdetektering: Av avgörande betydelse, särskilt för 5-axel, simulerar CAM-programvaran hela bearbetningsprocessen för att upptäcka och förhindra kollisioner mellan skärverktyg, verktygshållare, spindel, arbetsstycke och maskinkomponenter. Detta förhindrar kostsamma skador och säkerställer säker drift.

-

Efterbehandling: Det sista steget där de generiska verktygsbanorna som genereras av CAM omvandlas till den specifika G-kod- och M-koddialekten som en viss CNC-maskinens styrenhet kan förstå. Detta är en mycket specialiserad och kritisk funktion, eftersom en dåligt konfigurerad postprocessor kan leda till maskinfel eller suboptimal prestanda.

-

För 5-axlig bearbetning , CAM -programvarufunktionerna måste vara exceptionellt avancerade. Den behöver algoritmer som kan hantera samtidiga rörelser, automatiskt luta verktyget för optimalt engagemang och ge robust kollision av kollision i en mycket dynamisk miljö. Ledande CAM-programvarulösningar som Autodesk Fusion 360, Siemens NX, Mastercam, Hypermill och Edgecam erbjuder dedikerade moduler och funktioner specifikt utformade för högpresterande multi-axel-programmering.

CNC-programmeringsspråk (G-kod och M-kod)

På den lägsta nivån kommunicerar CNC-maskiner genom ett standardiserat men ändå ofta maskinspecifikt, programmeringsspråk som främst består av G-kod and M-kod .

-

G-kod (geometrisk kod): Detta är kärnspråket som dikterar maskinens geometriska rörelser. G-koder berättar för maskinen där att flytta, hur snabbt och längs vilken väg . Exempel inkluderar:

-

G00: Snabb travers (rör dig med maximal hastighet utan skärning). -

G01: Linjär interpolering (flytta i en rak linje med en specificerad matningshastighet). -

G02/G03: Cirkulär interpolering (rör sig medurs/moturs båge). -

G90/G91: Absolut/inkrementell positionering. -

Andra G-koder kontrollerar aspekter som planval, skärkompensation och konserverade cykler (förprogrammerade sekvenser för borrning, tappning etc.).

-

-

M-kod (diverse kod): Dessa koder styr hjälpfunktionerna för maskinen som inte är direkt relaterade till verktygsrörelse. M-koder berättar maskinen vad att göra. Exempel inkluderar:

-

M03/M04: Spindel på (medurs/moturs). -

M05: Spindelstopp. -

M06: Verktygsändring. -

M08/M09: Kylvätska på/av. -

M30: Program slut och återställning.

-

Medan CAM-programvara genererar huvuddelen av dessa koder automatiskt, förstår en skicklig CNC-programmerare fortfarande G-kod och M-kod för att felsöka program, optimera effektiviteten och göra manuella redigeringar på butiksgolvet. För multi-axelmaskiner kan den rena volymen och komplexiteten hos G-kod som genereras vara enormt, vilket gör beroende av avancerad CAM-programvara och robusta postprocessorer absolut kritiska.

Simulerings- och optimeringsverktyg

Med tanke på komplexiteten och kostnaden förknippad med Multi-Axis CNC-bearbetning är simulerings- och optimeringsverktyg inte längre lyx utan nödvändigheter.

-

CNC -simuleringsprogramvara: Denna programvara tar den genererade G-koden och skapar en virtuell representation av bearbetningsprocessen. Det gör det möjligt för programmerare och operatörer att:

-

Verifiera verktygsbanor: Bekräfta visuellt att verktyget följer den avsedda vägen.

-

Upptäck kollisioner: Identifiera potentiella krascher mellan verktyget, hållaren, arbetsstycket, fixturen och maskinkomponenterna innan de förekommer på den faktiska maskinen. Detta är avgörande för 5-axliga operationer där komplexa rörelser avsevärt ökar risken för kollisioner.

-

Kontrollera för Gouges/Undercuts: Se till att programmet inte av misstag tar bort för mycket material eller lämnar oönskat material.

-

Analysera materialborttagning: Se hur delen utvecklas genom bearbetningsstegen.

-

Minska bevisningstiden: Genom att noggrant simulera processen praktiskt taget reduceras behovet av kostsamma och tidskrävande fysiska "torra körningar" eller "bevis" på maskinen avsevärt, vilket leder till snabbare produktionsstart.

-

Ledande simuleringsverktyg inkluderar ofta funktioner som "digitala tvilling" -funktioner, där den virtuella maskinen exakt efterliknar kinematiken och beteendet hos den verkliga maskinen.

-

-

Optimeringsverktyg: Dessa verktyg går utöver att helt enkelt verifiera koden; De försöker aktivt förbättra det.

-

Foderhastighetsoptimering: Justera automatiskt matningshastigheter baserat på material engagemang och verktygsbelastning för att maximera materialborttagningen samtidigt som du säkerställer verktygets livslängd och ytfinish. Detta kan minska cykeltiderna avsevärt.

-

Luftskärningsreduktion: Minimera icke-skärande rörelser (där verktyget rör sig genom luft) för att förbättra effektiviteten.

-

Slät rörelsegenerering: För 5-axeln kan du optimera verktygsbanor för att säkerställa smidig, kontinuerlig rörelse, vilket minskar maskinens slitage och förbättrar ytkvaliteten.

-

Sammanfattningsvis är det sofistikerade mjukvaruekosystemet som omfattar CAD, CAM, programmeringsspråk och simulerings-/optimeringsverktyg den intellektuella motorn som driver multi-axel CNC-bearbetning. När delar blir mer komplexa och tillverkningskraven intensifieras kommer den kontinuerliga innovationen i dessa mjukvarulösningar att förbli kritiska för att driva gränserna för vad som är möjligt.