Vad är mögelstruktur och hur det fungerar

Mögelstruktur, även känd som ytfinish, hänvisar till den avsiktliga modifieringen av en injektionsfellerms kavitetsyta för att överföra en specifik, mönstrad yta på den slutliga plastdelen. Denna process handlar om mer än bara estetik; Det är ett design- och teknikbeslut som påverkar en produkts utseende, känsla och prestanda.

Den grundläggande principen är enkel: plastdelens yta är en exakt kopia av fellermens inre yta. Genom att förändra mögelens stålkavitet kan vi uppnå en otrolig mängd strukturer, från ytor med hög glans till matt ytbehandlingar och komplexa mönster.

Processen involverar vanligtvis dessa steg:

-

Mögelberedning : Formen är först bearbetad till delens slutliga geometri. Ytan rengörs sedan noggrant och beredd att säkerställa enhetlig struktur.

-

Texturapplikation : En specialiserad process, oftast kemisk etsning or lasergravering , används för att skapa önskat mönster. Kemisk etsning använder syra för att lösa upp och skapa ett mönster på stålet, medan lasergravering använder en mycket fokuserad laserstråle för att ablate eller smälta materialet med extrem precision.

-

Formsprutning : Smält plast injiceras i den strukturerade mögelhålan under högt tryck. Högtrycket säkerställer att plasten fyller varje mikroskopisk detalj i strukturen.

-

Replikation : När plasten svalnar och stelnar, överensstämmer den perfekt med formens strukturerade yta.

-

Vräkning : Den färdiga delen, som nu bär en felfri kopia av formens struktur, kastas ut.

Översikt över fördelarna

Den strategiska användningen av mögelstruktur erbjuder ett brett utbud av fördelar som går utöver enkel estetik:

-

Estetisk förbättring : Texturer kan skapa en premiumutseende och känsla, vilket gör att produkter verkar dyrare och hållbara. De kan också differentiera ett varumärke eller en produktlinje.

-

Förbättrad funktionalitet : Texturer kan ge ett bättre grepp (t.ex. på verktygshandtag eller medicintekniska produkter), minska bländningen på glansiga ytor (t.ex. på instrumentpaneler eller elektroniska hus) och förbättra taktil feedback.

-

Gömma brister : En texturerad yta är utmärkt för att dölja mindre repor, scuffs och andra kosmetiska defekter som kan uppstå under tillverknings- eller hanteringsprocessen. Det kan också hjälpa till att dölja flödeslinjer, handfat märken eller andra gjutfel.

-

Ökad hållbarhet : Vissa strukturer kan förbättra repor och slitmotstånd och förlänga produktens livslängd.

-

Försämring : I vissa fall kan en noggrant utvalda strukturer hjälpa till med att bryta genom att bryta vakuumtätningen mellan delen och formen, särskilt på stora, platta ytor.

Typer av formsprutstrukturer

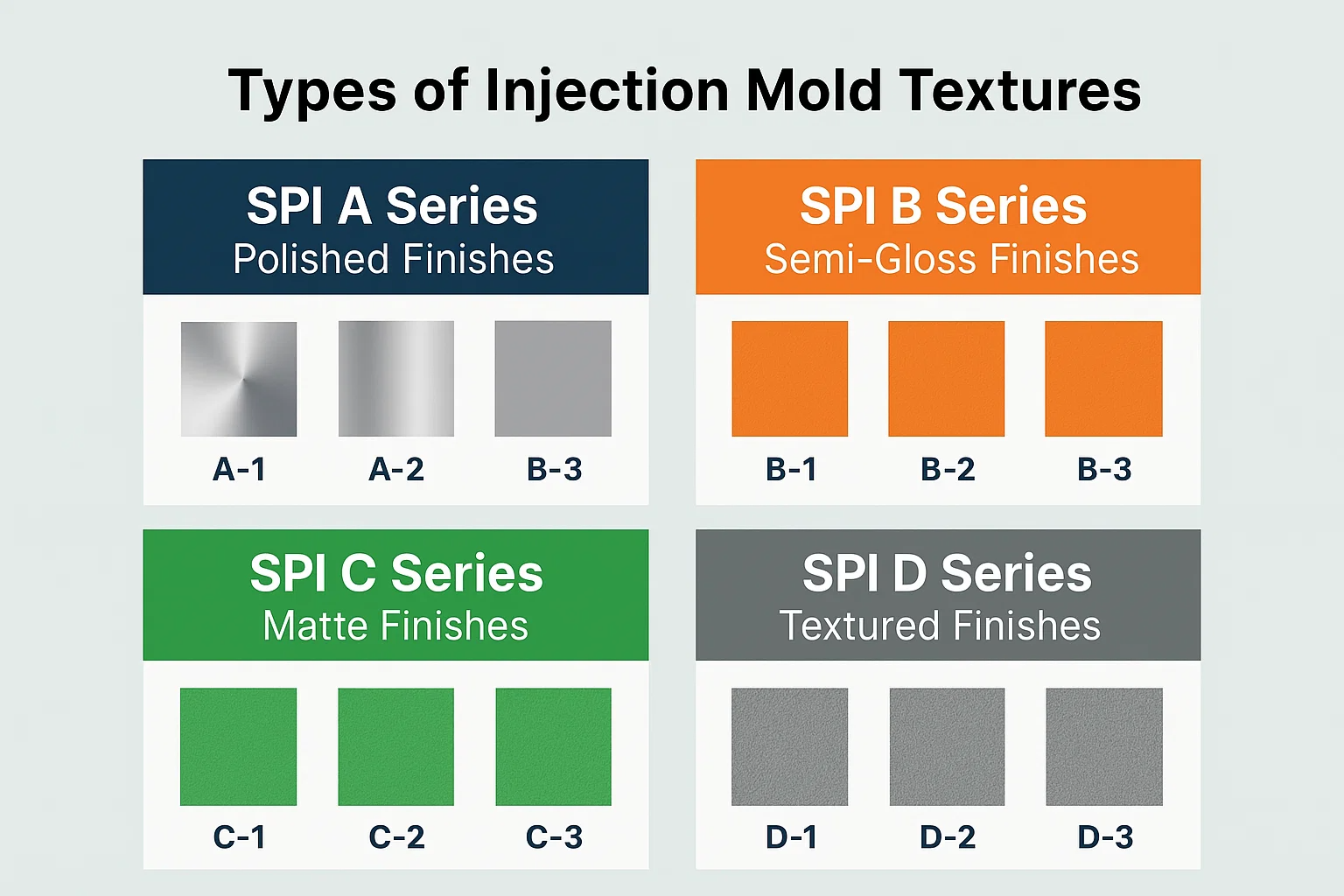

Världen av injektionsmögelstrukturer är enorm, men den är till stor del standardiserad av ett system utvecklat av Society of the Plastics Industry (SPI). Att förstå dessa standarder är avgörande för att specificera den exakta finishen som krävs för en del.

SPI (Society of the Plastics Industry) slutar standarder

SPI-systemet kategoriserar ytor baserat på metoden som används för att uppnå dem och deras resultaterande utseende, allt från en mycket polerad, spegelliknande yta till en tråkig, matt struktur. Standarderna är indelade i fyra huvudgrupper (A, B, C och D), var och en med tre underklass.

-

SPI-A-serien (polerade ytor) Dessa är de smidigaste och mest reflekterande ytorna, som uppnås genom att polera formen med diamantpulver. De är idealiska för applikationer som kräver hög tydlighet, glans eller en spegelfinish.

-

A-1 : Den högsta möjliga finishen, polerad med en 3-mikron diamantbuff. Det är en riktig optisk finish, som används för linser, speglar och transparenta delar.

-

A-2 : Polerad med en 6-mikron diamantbuff. Erbjuder en hög glans, vanlig för konsumentelektronikhus och tydliga plastprodukter.

-

A-3 : Polerad med en 15-mikron diamantbuff. Fortfarande väldigt glansig, används för ett brett utbud av delar där en högkvalitativ, reflekterande yta önskas.

-

-

SPI-B Series (Semi-Gloss Finishes) Dessa ytor skapas genom att polera med fina kornsandpapper, vilket resulterar i en något mindre reflekterande yta än A -serien. De har en bra glans men är inte spegelliknande.

-

B-1 : Polerad med en 400-korn sten. Detta är en mycket vanlig finish som ger en halvglans glans på delar som apparater och medicintekniska produkter.

-

B-2 : Polerad med en 320-korn sten. En något mindre förfinad halvglansfinish.

-

B-3 : Polerad med en 220-korn sten. Ger en bra, icke-reflekterande yta.

-

-

SPI-C-serien (Matte Finishes) Dessa är icke-glansiga, matta ytor skapade av stenbearbetning. De är utmärkta för att minska bländningen och används ofta på delar som måste hanteras ofta.

-

C-1 : Stenbearbetad med en 220-korn, som erbjuder en enhetlig, matt konsistens.

-

C-2 : Stenbearbetad med en 180-korn sten. En något grovare matt finish.

-

C-3 : Stenbearbetad med en 150-korn sten. De grova av de matta finishen.

-

-

SPI-D-serien (tråkiga/texturerade ytor) D -serien är de tråkigaste, uppnådda genom media sprängning. Denna process använder små glas- eller sandpartiklar för att skapa en strukturerad, icke-reflekterande yta.

-

D-1 : Sprängt med en #11 -glaspärla. Det finaste av de sprängda strukturerna, vilket ger en mycket enhetlig, tråkig finish.

-

D-2 : Sprängt med #12 glaspärla. En lite mer strukturerad, tråkig finish.

-

D-3 : Sprängt med en #240 sandsprängning. Den grovaste SPI -finishen, som används när maximal tråkighet och en taktil känsla behövs.

-

Textureringstekniker

Utöver SPI -standarderna, som främst definierar result , det finns olika tekniker Används för att applicera struktur på en form.

-

Kemisk etsning : Detta är den mest traditionella metoden. Formens yta är belagd med en fotokänslig mask, och ett fotografiskt negativt av det önskade texturmönstret placeras ovanpå. Formen utsätts sedan för UV -ljus, vilket härdar masken i de maskerade områdena. En syralösning appliceras sedan på "etsning" eller äter bort vid det exponerade stålet, vilket skapar strukturen.

-

Fördelar : Kan skapa intrikata, detaljerade och djupa strukturer; Lämplig för stora ytor.

-

Begränsningar : Mindre exakt än laser, kan vara svårt att kontrollera djup enhetlighet och använder hårda kemikalier.

-

-

Lasergravering : En modern och mycket exakt metod som använder en fokuserad laserstråle för att bränna eller ablera ett texturmönster direkt på formens yta.

-

Fördelar : Extremt exakt, möjliggör komplexa geometriska mönster, logotyper och mikrosteksturer; Inga kemikalier används.

-

Begränsningar : Kan vara långsammare för mycket stora ytor, kan vara dyrare än kemisk etsning.

-

-

Mekanisk struktur : Denna teknik innebär att man använder verktyg för att fysiskt skapa strukturen. Detta kan inkludera slipande sprängning (som i Spi d -serien) eller med hjälp av specialiserade skärverktyg. Det används ofta för enklare, mer enhetliga strukturer.

-

Andra tekniker :

-

EDM (elektrisk urladdningsbearbetning) : Använder en elektrod för att skapa en urladdning som eroderar formens yta och skapar en unik "glitter" -struktur.

-

Medieblästring : En mer allmän term för sprängning med olika medier (t.ex. glaspärlor, valnötskal) för att uppnå en önskad matt eller strukturerad finish.

-

Faktorer som påverkar val av textur

Att välja rätt formstruktur för en del är ett kritiskt beslut som balanserar estetik, funktionalitet och tillverkningsbegränsningar. Urvalsprocessen är sällan en metod i en storlek-passning och beror starkt på tre viktiga faktorer: materialets material, dess design och dess slutliga tillämpningskrav.

Materiell kompatibilitet

Den typ av plast som används i formsprutningsprocessen är en primär övervägande. Olika material reagerar på strukturen på olika sätt, och vissa har struktur bättre än andra.

-

Polypropen (PP) och polyeten (PE) : Dessa är mjuka, halvkristallina plast som kan vara utmanande att strukturera djupt. De har en tendens att "rinna ut" av strukturen under gjutning, vilket kan resultera i en mindre definierad finish. Grovare strukturer är i allmänhet mer effektiva på dessa material.

-

Akrylonitril butadienstyren (ABS) : ABS är ett utmärkt material för texturering. Dess amorfa struktur och goda flödesegenskaper gör det möjligt att fånga till och med fina detaljer, vilket gör det till ett populärt val för delar med intrikata strukturer, till exempel konsumentelektronikhus.

-

Polykarbonat (PC) : PC är ett annat material som håller strukturen bra, särskilt för matt finish. Emellertid kräver dess höga bearbetningstemperatur noggrann mögeldesign och bearbetning för att undvika stressmärken.

-

Högdensitetspolyeten (HDPE) : I likhet med PP kan HDPE vara svårt att strukturera. Strukturen kan verka mindre skarp och kan ha en något glänsande eller vaxartad look.

Delkonstruktion

Själva geometrien har en betydande inverkan på texturapplikation och kvalitet.

-

Dragvinklar : En dragvinkel är den lilla avsmalningen som är utformad till en del för att möjliggöra enklare utkast från formen. Texturer, särskilt djupare, kan öka friktionen mellan delen och mögelväggen. För att förhindra utmattningsproblem bör utkastsvinkeln ökas för delar med strukturerade ytor. En bra tumregel är att lägga till minst 1 grad av drag för varje 0,001 tum texturdjup.

-

Radier och hörn : Texturer kan visas tvättade eller ojämna i områden med små radier eller skarpa hörn. Det är ofta nödvändigt att specificera en smidig, oxxerad radie för att säkerställa en ren övergång.

-

Enhetlighet : Det är avgörande att överväga avskedslinjen och eventuella mögelavstängningar vid strukturering. Strukturen måste appliceras enhetligt över hela ytan för att undvika synliga inkonsekvenser.

Ansökningskrav

Slutanvändningen av produkten dikterar om strukturen ska prioritera estetik, funktionalitet eller båda.

-

Estetiska överväganden : Behöver delen se lyxig, robust eller elegant ut? En högglans SPI A-1 Finish kan vara perfekt för en transparent lins, medan en böter Spi b-2 or C-1 Matt finish skulle vara idealisk för en instrumentpanelkomponent för att minska bländningen.

-

Funktionella krav :

-

Grepp : För produkter som verktygshandtag, medicinska instrument eller sportartiklar, en djupare, taktil struktur (som en SPI D Finish) är avgörande för att ge ett säkert grepp och förhindra glidning.

-

Slitmotstånd och gömmer repor : En strukturerad yta är naturligtvis mer förlåtande än en polerad. En produkt som kommer att se tung användning, till exempel ett trädgårdsverktyg eller ett bagage, kommer att dra nytta av en robust struktur som kan dölja mindre repor och skurar.

-

Glansreduktion : För komponenter i bilens inre eller ramen på en TV är en matt finish avgörande för att eliminera distraherande reflektioner.

-

Tillämpningar av injektionsmögelstruktur

Mångsidigheten hos injektionsmögelstrukturen är tydlig i dess utbredda användning inom otaliga industrier. Från att ge bilens interiör en lyxig känsla till att säkerställa att en medicinsk utrustning har ett glidande grepp, är strukturen ett viktigt designelement.

Bilindustri

Bilsektorn är en viktig användare av mögelstrukturer, främst för både estetisk tilltalande och funktionell prestanda.

-

Inre komponenter : Texturer används på instrumentpaneler, dörrpaneler och mittkonsoler för att minska bländningen och skapa en högkvalitativ, icke-reflekterande finish. Strukturen gör också dessa ytor mer hållbara och resistenta mot repor från daglig användning. En fin till medium matt struktur (SPI B eller C -serie) är vanligast här.

-

Yttre komponenter : Stötfångare, kroppstrim och gallerkomponenter har ofta strukturer som motstår dings och scuffs och är lättare att underhålla än en målad, högglansyta.

Konsumentelektronik

Struktur är ett avgörande element i konsumentelektronik, där en produkts taktila känsla kan vara en viktig differentierare.

-

Mobiltelefonfodral och tillbehör : Texturer på telefonfodral ger inte bara ett bättre grepp utan döljer också fingeravtryck och mindre skador.

-

Apparater : Höljen för allt från kaffebryggare till dammsugare använder strukturer för att skapa en hållbar, attraktiv yta som är lätt att rengöra.

Medicinsk utrustning

Inom det medicinska området handlar strukturen inte bara om utseende; Det handlar om säkerhet och ergonomi.

-

Enhetshus : Hus för bärbara medicintekniska produkter använder strukturer för att ge ett säkert grepp, vilket är viktigt för läkare och sjuksköterskor. Strukturen kan också hjälpa till att dölja fläckar och fingeravtryck i en klinisk miljö.

-

Ergonomiska grepp : Sprutplundrar, kirurgiska instrumenthandtag och andra handhållna enheter har taktila strukturer för att förhindra glidning under kritiska procedurer.

Hushållsprodukter

Från köket till garaget finns strukturerade ytor överallt, ofta av praktiska skäl.

-

Containrar och förvaring : Matbehållare, lock och andra plastlagringsprodukter har ofta en matt eller strukturerad finish för att förhindra att de glider ur våta händer. Strukturen hjälper också till att maskera repor från regelbunden användning.

-

Möbelkomponenter : Plaststolar, bord och andra möbler använder strukturer för att härma utseendet på naturliga material, som träkorn, eller för att helt enkelt skapa en mer tilltalande, icke-reflekterande finish.

Fördelar och nackdelar med olika strukturer

Liksom alla designval innebär att välja en formstruktur en avvägning. Att förstå för- och nackdelarna är avgörande för att fatta ett informerat beslut.

Fördelar

-

Förbättrad estetik : En väl utformad struktur kan höja en produkts upplevda värde och ge den en premiumkänsla.

-

Förbättrat grepp : Strukturer lägger till friktion, vilket gör produkter enklare att hantera och mindre benägna att glida.

-

Reducerad glans och bländning : Matta strukturer minskar effektivt ljusreflektion, vilket är en kritisk säkerhets- och komfortfunktion i bil- och elektronikapplikationer.

-

Repa : Texturerade ytor är i sig mer hållbara och bättre på att dölja mindre repor och slitage än släta, polerade ytor.

-

Gömma brister : Strukturen kan dölja mindre gjutningsfel, såsom handfat, flödeslinjer och svetslinjer, som kan vara mycket synliga på en glansig del.

Nackdelar

-

Ökad kostnad : Processen för att strukturera en form är ett ytterligare steg i tillverkningsprocessen och kräver specialiserad utrustning och expertis. Detta bidrar till den totala verktygskostnaden.

-

Längre cykeltider : I vissa fall kan djupare strukturer öka den kylningstid som behövs innan en del kan matas ut på ett säkert sätt, vilket potentiellt förlänger den totala formsprutningscykeln.

-

Potential för sjunkande märken : Mycket djupa eller plötsliga strukturförändringar på tjocka delar kan ibland göra en del mer benägna att sjunka märken, som är små fördjupningar på ytan.

-

Demolda utmaningar : Som nämnts tidigare ökar strukturerna friktion mellan delen och formen. Utan adekvata dragvinklar kan detta leda till att problemen, såsom delar som fastnar i kaviteten eller skrapning.

Processen att lägga till struktur till injektionsformar

Processen att lägga till struktur till en injektionsform är ett precisionsstyrt hantverk som kräver noggrann planering och exekvering. Det är ett flerstegsförfarande som överbryggar klyftan mellan digital design och fysisk tillverkning.

Designöverväganden

Strukturprocessen börjar långt innan formen görs under produktdesignfasen.

-

Texturkartläggning : Designern anger den exakta platsen och typen av struktur på 3D CAD -modellen. Detta innebär att "mapping" texturmönstret på delens ytor.

-

CAD/CAM -integration : De digitala texturdata integreras sedan i den datorstödda tillverkningsprogramvaran (CAM), som styr texturmaskinen (t.ex. en lasergraver) för att tillämpa mönstret med millimeter precision.

Mögelberedning

När mögelkomponenterna är bearbetade måste de vara noggrant förberedda för texturering.

-

Ytförberedelse : Mögelkavitetsytorna är polerade till en hög finishnivå (vanligtvis SPI A-3 eller B-1) för att säkerställa att strukturen appliceras enhetligt. Eventuella repor eller brister på den polerade ytan kommer att vara synliga, även efter strukturering.

-

Maskering : För kemisk etsning appliceras en resist eller mask på de områden på formen som ska förbli slät, såsom avstängningsytor, kärnstift och djupa fickor. Detta skyddar dessa områden från syralösningen.

Textureringsutförande

Detta är det mest kritiska stadiet, där strukturen fysiskt appliceras på formen.

-

Kemisk etsningsprocess : Den beredda formen är nedsänkt i ett syratbad. Syran "äter bort" vid de osmaskade ytorna och skapar önskat strukturdjup och mönster. Processen är noggrant tidsinställd för att uppnå det exakta strukturdjupet.

-

Lasergravningsprocess : Formen placeras i en lasergraveringsmaskin. Maskinen använder CAD -data för att exakt avfyra en laserstråle över mögelytan och skapar strukturen genom att ablating eller smälta stålet.

Felsökande strukturfel

Även med en välplanerad process kan defekter ibland uppstå. Att erkänna dessa frågor och deras orsaker är nyckeln till framgångsrik texturapplikation.

Gemensamma brister

-

Orange skal : Denna defekt, som liknar huden på en apelsin, uppstår när plasten inte helt replikerar strukturen och lämnar en grov, ojämn yta.

-

Ojämn konsistens : Detta händer när strukturen från delen är inkonsekvent, med vissa områden som verkar mer uttalade eller tråkiga än andra.

-

Texturförlust : Strukturen verkar vara "tvättad" eller obefintlig i vissa områden av delen, särskilt i djupa hålrum eller nära porten.

Orsaker och lösningar

-

Materiella frågor : Inkonsekvent materialflöde eller en låg smältemperatur kan förhindra att plasten fyller texturdetaljerna. Lösning : Optimera parametrarna för formsprutningsprocess, såsom smältemperatur och injektionshastighet.

-

Processparametrar : Otillräcklig klämkraft eller ett lågt injektionstryck kan leda till dålig strukturreplikation. Lösning : Öka injektionstrycket och justera förpackningen och håll trycket för att säkerställa att plasten skjuts in i varje detalj på mögelytan.

-

Mögelunderhåll : En smutsig eller dåligt underhållen mögel kan orsaka strukturfel. Föroreningar kan blockera texturmönstret. Lösning : Regelbunden rengöring och underhåll av mögel är viktiga för konsekventa resultat.

Kostnadsöverväganden för injektionsmögelstrukturering

Beslutet att strukturera en form är inte bara ett tekniskt beslut; Det har betydande ekonomiska konsekvenser. Kostnaden för texturering är en faktor som måste vägas mot de potentiella fördelarna, såsom förbättrad produktvärde, förbättrad funktionalitet och minskade efterproduktionsprocesser.

Faktorer som påverkar kostnaden

-

Texturkomplexitet : Ju mer intrikata eller detaljerade texturmönstret, desto högre kostnad. Enkla, enhetliga strukturer (som spi d-serier) är i allmänhet billigare än komplexa multiverstreddesign eller de som kräver flera masker i kemisk etsning.

-

Formstorlek : Mögelytan som ska struktureras är en primär kostnadsdrivare. Strukturering av en stor fordonspanelform kommer att kosta betydligt mer än att strukturera en liten elektronisk komponentform.

-

Textureringsmetod : Olika metoder har olika kostnadsstrukturer.

-

Kemisk etsning : Ofta mer kostnadseffektivt för stora, mindre komplexa strukturer.

-

Lasergravering : Även om det är dyrare i förväg kan dess precision minska omarbetningen och är det enda alternativet för vissa komplexa geometrier och mikroexturer.

-

Kostnads-nyttoanalys

Innan man förbinder sig till en strukturerad form är en grundlig kostnads-nyttoanalys avgörande.

-

Väger fördelarna mot kostnaderna : Tänk på det långsiktiga värdet. Medan texturering lägger till den första verktygskostnaden kan det eliminera behovet av sekundär operationer som målning, pulverbeläggning eller padtryck. Den tillagda estetiska överklagandet kan också beordra ett högre marknadspris för slutprodukten.

-

Minskat omarbetning : Genom att maskera mindre ytfel och flödeslinjer kan en strukturerad finish minska antalet avvisade delar, vilket sparar pengar på lång sikt.

Framtida trender i formsprutningsstrukturering

Fältet för mögelstrukturen utvecklas kontinuerligt, drivs av tekniska framsteg och efterfrågan på mer sofistikerade och funktionella produkter.

Framsteg inom teknik

-

Mikrosteksturering : Modern laserteknologi möjliggör skapandet av otroligt fina, mikroskaliga strukturer. Dessa strukturer kan användas för att kontrollera ljusdiffusion, skapa hydrofoba (vattenavvisande) ytor eller till och med ge en haptisk (beröringsbaserad) feedbackupplevelse.

-

Självhelande strukturer : Forskare undersöker sätt att skapa strukturer som kan reparera sig från mindre repor, en teknik som kan revolutionera hållbarheten hos plastdelar.

-

Användning av AI i texturdesign : Artificiell intelligens används för att generera nya och komplexa texturmönster som är optimerade för specifika material och funktionella krav, förkortar designcykeln och möjliggör innovativa nya ytkonstruktioner.

Slutsats

Injektionsmögelstruktur är mycket mer än ett enkelt estetiskt val; Det är en integrerad del av produktdesign- och tillverkningsprocessen. Från standard-SPI-finishen till avancerade laser-etsade mönster kan rätt konsistens förbättra en produkts funktionalitet, hållbarhet och upplevt värde. Genom att noggrant överväga material, design och applikationskrav och genom att förstå tillgängliga tekniker och deras tillhörande kostnader, kan designers och ingenjörer välja den perfekta ytfinishen för att få sina produkter till liv.