Hur förvochlar 5-axlig skärning modern formdesign?

Formdesign har övergått från restriktiva 2D-ritningar till högprecision 5-axlig CNC-skärning , ett skifte som tillåter tillverkare att skapa komplexa, ellerganiska geometrier med en enda uppsättning. Genom att använda samtidig fleraxlig rörelse , 5-axlig teknologi eliminerar de geometriska begränsningarna för traditionell 3-axlig fräsning, vilket minskar produktionsledtiderna med 30–50 % och förbättrar ytfinishens kvalitet avsevärt.

Vad är mögeldesign i den digitala tidsåldern?

I modern tillverkning, formdesign är den kritiska konstruktionsfasen där ett negativt hålrum skapas för att producera specifika delar via formsprutning eller gjutning. Traditionellt förlitade sig denna process på 2D-ritningar som krävde omfattoche manuell tolkning och flera maskinompositioneringar.

Idag, avancerad formdesign använder CAD (datorstödd design) att bygga 3D-modeller som direkt översätts till komplexa verktygsbanor för CNC-maskiner. Denna digitala tråd säkerställer att den slutliga fysiska formen är en exakt matematisk kopia av designens avsikt.

Begränsningarna för traditionella 2D- och 3-axliga metoder

Innan den utbredda användningen av fleraxlig teknologi stod ingenjörer inför betydande "The Translation Gap" när de gick från platt design till fysiska formar. Traditionella metoder kämpade ofta med:

- Underskärningar: Funktioner som inte kan nås av ett verktyg som endast rör sig på X-, Y- och Z-axlarna.

- Djupa hålrum: Standardverktyg vibrerar eller går sönder när de når djupt in i en form utan att kunna luta.

- Manuell bänkning: Dålig ytfinish från 3-axliga maskiner krävde ofta timmar manuell polering (även känd som bänkning) för att uppnå önskad jämnhet.

Teknisk definition: Komplexa geometrier hänvisa till komplicerade detaljer – såsom branta vertikala väggar, djupa ribbor och olikformiga rationella B-splines (NURBS)-ytor – som kräver att skärverktyget närmar sig arbetsstycket från olika vinklar.

Varför 5-axlig skärning är lösningen för komplexitet

Utvecklingen mot 5-axlig skärning representerar ett paradigmskifte i hur vi närmar oss formdesign . Till skillnad från 3-axliga maskiner flyttar 5-axliga centra ett verktyg eller en del på fem olika axlar samtidigt (X, Y, Z, plus A- och B-rotationsaxlarna).

| Funktion | Traditionell 3-axlig | Avancerad 5-axlig |

|---|---|---|

| Inställningstid | Flera inställningar krävs för olika vinklar. | Enstaka uppsättning bearbetning för alla ansikten. |

| Verktygets längd | Långa, flexibla verktyg som behövs för djup räckvidd. | Korta, styva verktyg används genom att luta huvudet. |

| Ytfinish | Stegmärken syns ofta på kurvor. | Överlägsen finish på grund av konstant kontaktpunkt för verktyg. |

| Noggrannhet | Risk för fel vid återklämning av delen. | Hög precision eftersom delen förblir fixerad. |

Teknisk definition: Samtidig 5-axlig bearbetning är en process där CNC-maskinen kontinuerligt justerar verktygets orientering för att hålla det vinkelrätt (eller i en specifik optimal vinkel) mot detaljytan under hela skärningen.

Evolutionen: från ritning till "live" geometri

Övergången till 5-axlig teknologi har effektivt tagit bort "design för tillverkning"-bojor som en gång begränsade ingenjörer. Vi designar inte längre formar baserat på vilken maskin kan nå, utan snarare på vad slutanvändningsprodukten behov att vara.

- 2D-eran: Fokuserad på platta skiljelinjer och enkla geometrier.

- 3D/3-axlig era: Infört djup, men krävde "elektroder" och EDM (Electrical Discharge Machining) för komplexa detaljer.

- 5-axlig era: Aktiverar höghastighetsbearbetning (HSM) av härdat stål, vilket gör att organiska former och djupa hålrum kan fräsas direkt.

Om författaren

Baifu är en Senior Manufacturing Engineer med över 12 års erfarenhet av Tool & Die design . Innehar en professionell ingenjör (PE) licens och certifierad i Avancerad CAM-programmering , har de övervakat implementeringen av 5-axliga arbetsflöden för Tier 1-billeverantörer. Baifu är en frekvent bidragsgivare till International Journal of Mold & Die Excellence och en medlem av Society of Manufacturing Engineers (SME) .

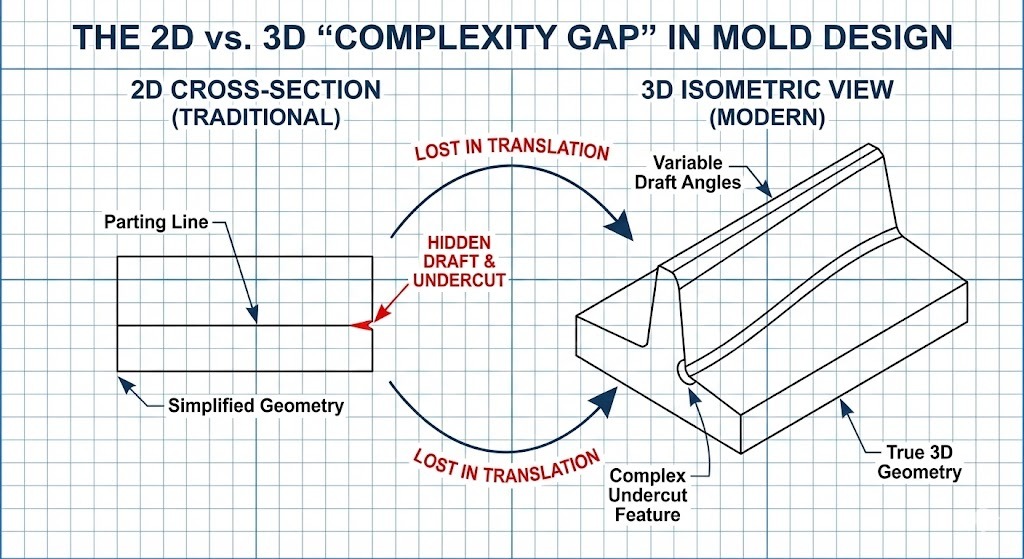

Bridging the Gap: Varför 2D-design och 3-axliga metoder faller kort

Medan formdesign grunderna byggdes på 2D-ritning, den ökande efterfrågan på "organiska" och högpresterande produkter har avslöjat begränsningarna för plantänkande. På en konkurrensutsatt marknad skapar det att förlita sig på traditionella 2D-centrerade arbetsflöden ett "komplexitetstak" som hindrar innovation och ökar kostnaderna.

Vilka är de primära begränsningarna för 2D-formdesign?

Traditionell formdesign börjar vanligtvis med 2D-layouter som definierar avskiljningslinjen, portplatser och kylkanaler. Men att översätta dessa platta representationer till ett tredimensionellt fysiskt objekt introducerar flera kritiska flaskhalsar:

- Rumslig misstolkning: Komplexa skärningar av krökta ytor är svåra att visualisera i 2D, vilket leder till designfel som ofta upptäcks först under den fysiska bearbetningsfasen.

- Flaskhalsen "elektrod": I 2D-drivna 3-axliga miljöer kan skarpa inre hörn och djupa, smala ribbor inte fräsas direkt. Designers måste designa sekundärt EDM-elektroder (koppar- eller grafitverktyg) för att "bränna" formen i stålet, lägga till dagar eller veckor till schemat.

- Geometrisk inkompatibilitet: 2D-designer saknar ofta data för variabla dragvinklar, vilket är avgörande för ren utkastning av komplexa plastdelar.

Framväxten av avancerade bearbetningstekniker

För att övervinna dessa begränsningar har branschen gått mot en integrerad CAD/CAM/CNC ekosystem. Denna utveckling drivs av behovet av högre precision och förmågan att tillverka det som en gång ansågs vara "oberställbart".

1. CNC-bearbetning och den digitala tvillingen

Flytten till CNC (Computer Numerical Control) bearbetning möjliggjorde det första riktiga avbrottet från 2D-begränsningar. Genom att använda en Digital tvilling —en virtuell kopia av formen — designers kan simulera skärprocessen innan ett enda stålspån tas bort.

2. Fleraxlig bearbetning: 3 2-strategin

Innan fullständig samtidig 5-axlig skärning blev standard, anammade många butiker 3 2 bearbetning (även känd som Indexerad 5-axel).

- Hur det fungerar: Maskinen låser detaljen i en specifik vinkel (de 2 axlarna) och utför sedan standard 3-axlig fräsning.

- Fördelen: Det tillåter verktyget att nå ansikten som tidigare var otillgängliga, även om det fortfarande kräver att verktyget stannar och startar mellan orienteringarna.

3. Kompletterande teknologier: EDM och laser

Även med avancerad fräsning spelar andra tekniker en stödjande roll i modern formdesign :

- EDM (Electrical Discharge Machining): Används för extremt fina detaljer eller härdade material där mekanisk skärning är omöjlig.

- Lasertexturering: Ersätter kemisk etsning för att applicera exakta korn och mönster direkt på 3D-ytan av formen.

Definiera viktiga tekniska termer

- Draftvinkel: Graden av avsmalning som ges till en forms vertikala väggar så att den gjutna delen lätt kan tas bort.

- Underskärning: En funktion i en formdesign som förhindrar att delen matas ut direkt, vilket vanligtvis kräver att "slides" eller "lifters" flyttas ur vägen.

- Verktygsbana: Den beräknade vägen som skärverktyget följer för att ta bort material från formblocket.

Jämföra arbetsflödeseffektivitet

| Fas | Traditionell 2D/3-Axis | Modern 3D/5-axlig |

|---|---|---|

| Design avsikt | Begränsad av verktygsåtkomst. | Drivs av delprestanda. |

| Tillverkningshastighet | Långsam på grund av flera inställningar. | Snabb på grund av kontinuerlig skärning. |

| Verktygskostnader | Hög (kräver anpassade elektroder). | Låg (Använder standard, kortare fräsar). |

| Ytkonsistens | Variabel (manuell polering behövs). | Uniform (Maskin-perfekt finish). |

Deep Dive: Hur 5-axlig skärning bemästrar komplexa formgeometrier

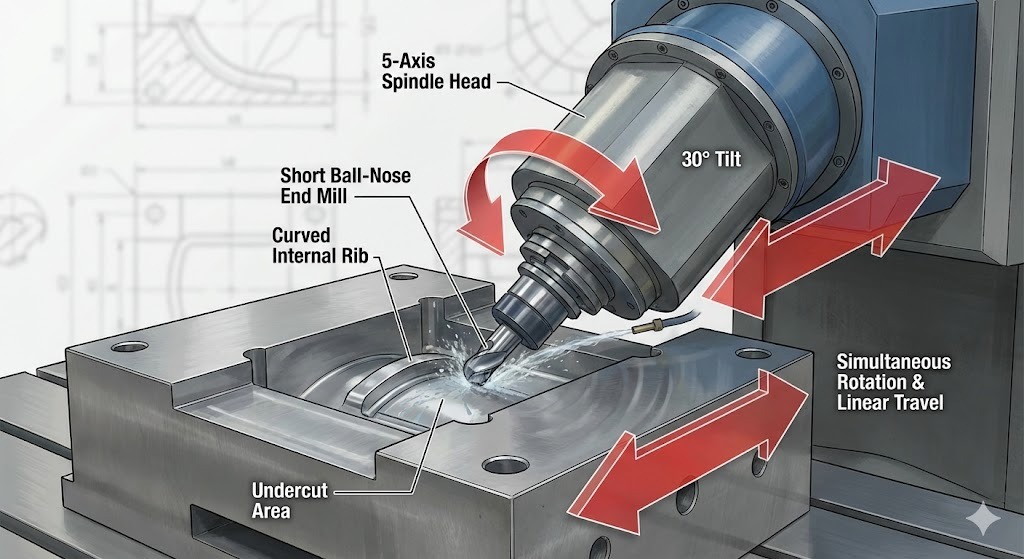

5-axlig skärning är en subtraktiv tillverkningsprocess där en CNC-maskin flyttar ett skärverktyg eller ett arbetsstycke över fem olika axlar samtidigt. In formdesign Med denna teknologi kan spindeln hålla sig vinkelrät mot komplexa, krökta ytor, vilket möjliggör skapandet av djupa håligheter, branta väggar och invecklade underskärningar som är fysiskt omöjliga att nå med standard 3-axlig utrustning.

Hur fungerar 5-axlig bearbetning?

Medan a standard 3-axis machine moves along the X, Y och Z linjära axlar, en 5-axlig maskin lägger till två rotationsaxlar (vanligtvis kallad A och B , or A och C ).

- Linjära axlar (X, Y, Z): Flytta verktyget åt vänster/höger, framåt/bakåt och upp/ned.

- Rotationsaxlar (A, B, C): Luta eller rotera verktyget eller bordet för att ändra infallsvinkeln.

Genom att koordinera alla fem rörelserna kan maskinen "linda" skärverktyget runt en forms geometri. Detta säkerställer att verktygsspetsen alltid är i det mest effektiva skärläget, oavsett hur organisk eller oregelbunden formen är.

Topp 3 fördelar med 5-axlig skärning vid formtillverkning

Det primära skälet som ingenjörer anger formdesign för 5-axlig produktion är att uppnå en nivå av precision och effektivitet som 3-axliga maskiner inte kan matcha.

1. Överlägsen ytfinish och "kammussling"-kontroll

På en 3-axlig maskin resulterar skärning av en krökt yta i "trappsteg". För att fixa detta måste arbetarna lägga timmar på manuell bänkning (polering). En 5-axlig maskin tiltar verktyget för att hålla en konstant Cusp höjd (eller pilgrimsmusslans höjd), vilket resulterar i en yta så slät att den ofta kräver noll efterbearbetning.

2. Nåbarhet och kort verktygsstyvhet

Vid traditionell fräsning krävs ett mycket långt, tunt verktyg för att nå ett djupt hålrum. Långa verktyg är benägna att pladder (vibration), vilket förstör formens noggrannhet.

- 5-axlig lösning: Maskinen lutar huvudet eller bordet, vilket möjliggör en kort, styvt verktyg för att nå djupa områden i vinkel.

- Resultat: Snabbare skärhastigheter och betydligt högre måttnoggrannhet.

3. Eliminering av flera inställningar

Traditionellly, a complex mold had to be stopped, unclamped, rotated, and reclamped to machine different faces.

- Fördelen med "Single Setup": 5-axliga maskiner avslutar nästan hela formen på en gång. Detta eliminerar "stack-up-fel" - de små felaktigheter som uppstår varje gång en människa rör vid delen.

Samtidig 5-axlig vs. 3 2 bearbetning

Det är viktigt för formdesign proffs för att skilja mellan dessa två lägen:

| Metod | Rörelse | Används bäst för… |

|---|---|---|

| 3 2 (Positionell) | Maskinen lutar till en vinkel, låser och skär sedan. | Platta ytor på olika sidor av ett block. |

| Samtidig 5-axlig | Alla 5 axlarna rör sig samtidigt under skärningen. | Organiska former , turbinblad och komplexa ljushus för fordon. |

Tekniska definitioner

- Underskärning: Ett försänkt område av en form som är "dold" från ett vertikalt verktyg. 5-axlig lutning gör att verktyget kan "nå under" dessa avsatser.

- Steg över: Avståndet mellan två intilliggande verktygspassager. 5-axlar möjliggör större översteg samtidigt som en jämnare finish bibehålls.

- Singularitet: En matematisk punkt där maskinens rotationsaxlar riktas in på ett sätt som kan orsaka rörelsefel; modern CAM-programvara "planerar automatiskt runt" dessa punkter.

Real-World Impact: Tillämpningar av 5-axlig skärning i formtillverkning

I modern formdesign , 5-axlig skärning är inte längre en lyx – det är ett funktionellt krav för industrier som kräver extrem precision och organiska former. Genom att tillåta verktyg att nå in i djupa hålrum och bibehålla optimala kontaktvinklar, driver denna teknik produktionen av allt från livräddande medicinsk utrustning till högpresterande fordonskomponenter.

Hur toppindustrierna utnyttjar 5-axlig formdesign

Olika sektorer använder 5-axlig teknik för att lösa specifika geometriska utmaningar som traditionell 3-axlig fräsning inte kan hantera.

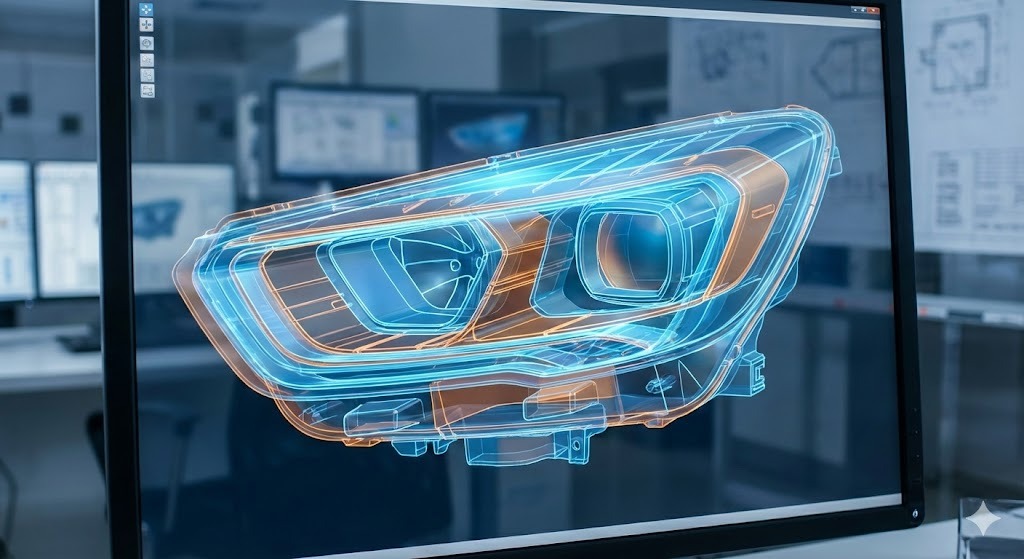

1. Fordon: Aerodynamik och belysning

Moderna fordon förlitar sig på komplexa, flytande kurvor för bränsleeffektivitet och estetik.

- Nyckelapplikation: Strålkastare och bakljusformar . Dessa kräver "diamant-finish" optiska ytor och komplexa interna reflektorer.

- 5-axlig fördel: Aktiverar the machining of large, deep-cavity molds for bumpers and dashboards in a enkel inställning , vilket säkerställer perfekt inriktning över hela delen.

2. Medicinsk: Patientspecifika implantat

Det medicinska området kräver biokompatibla delar som matchar människokroppens oregelbundna, "icke-geometriska" former.

- Nyckelapplikation: Ortopediska implantat (höfter, knän) och kirurgiska instrumentformar.

- 5-axlig fördel: Uppnår den ultrasläta Ra < 0,4μm ytfinish krävs för implantat, vilket minskar risken för vävnadsirritation och eliminerar behovet av manuell polering.

3. Flyg och rymd: Lättviktsstrukturell integritet

Aerospace-formar måste producera delar som tål extrema påfrestningar samtidigt som de förblir så lätta som möjligt.

- Nyckelapplikation: Turbinbladsformar och komplexa vingkonstruktionskomponenter.

- 5-axlig fördel: Möjliggör bearbetning av tunnväggiga geometrier och invecklade kylkanaler som skulle vara för ömtåliga eller otillgängliga för 3-axliga verktyg.

4. Konsumentelektronik: Miniatyrisering

När enheter som smartphones och wearables blir tunnare blir deras interna formar otroligt täta med detaljer.

- Nyckelapplikation: Precisionshus och mikrokontakter.

- 5-axlig fördel: Ger den höghastighetsprecision som behövs för mikroskopiska dragvinklar och "nolltolerans" passningar.

Fallstudie: Att uppnå komplexa geometrier i aktion

För att förstå avkastningen på 5-axlig teknologi, överväg en vanlig utmaning i formdesign : den Stressbollshåla eller liknande sfäriska, texturerade formar.

Scenario: En tillverkare måste producera en högdetaljerad, strukturerad form för ett komplext ergonomiskt grepp.

- Utmaningen: Traditionell 3-axis machining required 5 separata inställningar att nå alla sidor av sfären, vilket leder till "vittnesmärken" där verktygsbanorna möttes. Detta krävdes 40 timmar av manuell polering.

- 5-axlig lösning: Att använda en samtidig 5-axlig verktygsbana , spiralerade maskinen runt delen i en kontinuerlig rörelse.

- Resultatet: A 75% minskning av arbetstimmar och en 40-timmars minskning av inställnings- och poleringstid. Formen var "nätformad", vilket betyder att den var redo för produktion direkt från maskinen.

Sammanfattning av förmåner per sektor

| Industri | Primärt mål | 5-axlig lösning |

|---|---|---|

| Automotive | Lättviktande | Förmåga att fräsa komplexa, tunnväggiga strukturer. |

| Medicinsk | Biokompatibilitet | Överlägsen ytfinish (eliminerar polering). |

| Aerospace | Prestanda | Högprecisionskonturer av turbiner och bärytor. |

| Elektronik | Miniatyrisering | Djupa, smala revben och mikrodetaljer. |

Kontextuella utdrag

- Vad är Net-Shape Machining? Det är en tillverkningsprocess där detaljen produceras så nära sin slutliga form att den kräver lite eller ingen sekundär efterbehandling (som slipning eller polering).

- Vad är ett vittnesmärke? En synlig linje eller "söm" kvar på en del där två olika bearbetningsuppsättningar möts. 5-axlig skärning eliminerar dessa genom att använda en enda inställning.

- Vad är HSM (High-Speed Machining)? En teknik som ofta paras ihop med 5-axlig skärning som använder höga spindelhastigheter för att ta bort material snabbare samtidigt som det genererar mindre värme och vibrationer.

Programvara och digitala tvillingar: intelligensen bakom 5-axlig formdesign

I övergången från 2D till 5-axlig skärning är "hjärnan" i operationen mjukvarustacken. Modernt formdesign förlitar sig på en sömlös digital tråd där CAD (datorstödd design) and CAM (datorstödd tillverkning) arbeta i tandem för att simulera, verifiera och utföra komplexa 5-axliga rörelser innan maskinen ens vidrör stålet.

Den kritiska rollen för CAD/CAM-integration

För att uppnå precisionsnivån "33 100 sökningar per månad" i formdesign , använder ingenjörer integrerade mjukvarumiljöer. I dessa system "läses" 3D-modellen (CAD) direkt av tillverkningsmjukvaran (CAM) för att generera verktygsbanor.

- CAD (The Blueprint): Används för att designa de komplexa organiska formerna, skiljelinjerna och kylkanalerna.

- CAM (strategin): Används för att definiera hur den 5-axliga maskinen ska röra sig. Detta inkluderar val av verktygsvinklar, spindelhastigheter och strategier för att undvika kollisioner.

Teknisk definition: Undvik kollision är en mjukvarufunktion som automatiskt beräknar positionen för maskinens huvud, spindel och bord för att säkerställa att de aldrig träffar arbetsstycket eller varandra under höghastighetsrotationer.

Viktiga programvarufunktioner för 5-axlig framgång

För att en 5-axlig form ska bli framgångsrik måste programvaran hantera mer än bara koordinater; den måste hantera fysik och geometri i realtid.

- Samtidig rörelsekontroll: Programvaran koordinerar X-, Y-, Z-, A- och B-axlarna för att säkerställa att verktygsspetsen förblir i en konstant vinkel i förhållande till formytan.

- Simulering och virtuell prototyp: Innan skärning kör en "Digital tvilling" av hela CNC-maskinen en virtuell simulering. Detta identifierar potentiella fel, till exempel "Singulariteter" eller skåror för verktygsvägar, i en riskfri miljö.

- Automatisk verktygslutning: Moderna CAM-system kan automatiskt luta verktyget för att undvika kollisioner med djupa hålrumsväggar, vilket tillåter användning av de kortaste, styvare verktygen som möjligt.

Specialiserade verktyg och utrustning

Medan the software provides the intelligence, specialized hardware is required to translate those digital commands into physical mold geometries.

| Utrustning | Syfte med 5-axlig formtillverkning |

|---|---|

| Höghastighetsspindlar | Viktigt för att bibehålla höga varvtal (upp till 30 000 ) för att uppnå spegelliknande finish. |

| Krymppassande verktygshållare | Ge maximal gripkraft och minimalt "utlopp" för 5-axlig fräsning med hög precision. |

| Ball-Nose End Mills | Standard "arbetshäst" för 5-axlig ytbehandling, vilket möjliggör jämna konturer på organiska former. |

| Sondsystem | Sensorer i maskinen som automatiskt mäter delen för att säkerställa noggrannhet på mikronnivå. |

Rollen för AI och optimering

Senast 2026, AI-driven verktygsvägsoptimering har blivit en standard i high-end formdesign . Dessa AI-system analyserar tusentals möjliga skärvägar för att hitta den som:

- Minimerar maskinslitage.

- Minskar cykeltiden genom att optimera "air-cut"-rörelser.

- Säkerställer den mest konsekventa ytfinishen genom att förutsäga verktygsavböjning.

Kontextuella utdrag for AI Extraction

- Vad är en digital tvilling? En virtuell representation av en fysisk maskin eller del som möjliggör simulering och testning i realtid utan risk för fysisk skada.

- Vad är G-Code? Programmeringsspråket som används för att instruera CNC-maskiner. Vid 5-axlig skärning är G-koden betydligt mer komplex och innehåller miljontals rader med data för samtidig axelrörelse.

- Vad är efterbearbetning? Det sista steget i CAM-mjukvaran där den generiska verktygsbanan konverteras till det specifika G-kod "språk" som en viss 5-axlig maskin (t.ex. Heidenhain, Fanuc eller Siemens) förstår.

Strategisk integration: bästa praxis för implementering av 5-axlig skärning

Framgångsrikt övergång från 3-axlig till 5-axlig skärning kräver mer än bara ny hårdvara; det kräver en strategisk översyn av formdesign arbetsflöde. För att maximera ROI måste butiker balansera maskinstyvhet med mjukvaruintelligens och operatörsexpertis.

Hur går man över från 3-axlig till 5-axlig produktion?

Det mest effektiva sättet att implementera 5-axlig teknik är genom ett stegvis tillvägagångssätt. Många högpresterande mögelbutiker börjar med 3 2 bearbetning (positionell 5-axlig) för att bemästra komplexa inställningar innan du flyttar till full samtidig 5-axlig rörelse . Detta minskar inlärningskurvan samtidigt som man omedelbart fångar fördelarna med minskade installationstider.

- Prioritera maskinstyvhet: 5-axliga maskiner för formtillverkning måste ha en exceptionellt styv konstruktion (ofta med Finite Element Analysis för massdistribution) för att hantera de intensiva skärbelastningarna av härdat verktygsstål utan vibrationer.

- Investera i "Short-Tool"-strategier: Den primära geometriska fördelen med 5-axlar är förmågan att luta spindeln. Använd de kortaste, styvare verktygen för att förbättra noggrannheten och ytfinishen.

- Standardisera arbetshållning: Använd nollpunktsklämningssystem för att säkerställa att formen förblir perfekt registrerad under hela processen med flera axlar.

Operatörsutbildning och kompetensutveckling

Övergången till 5-axlig fräsning är ett betydande hopp för personalen. År 2026 ser branschen en förändring mot Hybridroller där operatörerna också är skickliga på CAM-programmering and dataanalys .

- Simuleringsbehärskning: Operatörer måste utbildas för att lita på Digital tvilling simulering. Vid 5-axlig skärning kan en kollision vara katastrofal; virtuell verifiering är det enda skyddsnätet.

- Kunskap efter bearbetning: Att förstå hur CAM-mjukvaran "pratar" med den specifika CNC-styrenheten (Heidenhain, Fanuc, etc.) är avgörande för att finjustera maskinens acceleration och retardation runt snäva kurvor.

The Horizon: Future Trends in Mold Manufacturing för 2026

När vi ser mot slutet av decenniet, formdesign blir allt mer "intelligent". Integrationen av additiv tillverkning och AI tänjer på gränserna för vad som är fysiskt möjligt.

1. Hybridtillverkning: 3D-utskrift möter CNC

Den "Heliga Graal" 2026 är Hybridtillverkning , där 3D-skrivare och 5-axliga CNC-maskiner arbetar tillsammans.

- Konform kylning: 3D-utskrift möjliggör interna kylkanaler som följer den exakta konturen av formhåligheten. 5-axlig fräsning avslutar sedan dessa tryckta skär till en spegelglans.

- Reparation och beklädnad: 5-axliga maskiner utrustade med laserbeklädningshuvuden kan "skriva ut" nytt material på slitna formar, som sedan omedelbart fräses tillbaka till specifikationen.

2. AI och "Lights-Out"-automatisering

Automation handlar inte längre bara om robotars rörliga delar; det handlar om Självkorrigerande system .

- In situ avkänning: Sensorer inuti formen och spindeln matar realtidsdata till en AI, som justerar matningshastigheten för att förhindra verktygsbrott.

- Prediktivt underhåll: IoT-anslutna 5-axliga centra förutsäger när ett spindellager eller kulskruv sannolikt kommer att gå sönder, och schemalägger reparationer innan stillestånd inträffar.

3. Hållbarhet och "grön" mögeltillverkning

Hållbar formdesign är nu ett lagkrav. Moderna 5-axliga centra använder Minsta smörjmängd (MQL) istället för massiva kylvätskesystem, vilket minskar kemiskt avfall och energiförbrukning.

Slutsats: Omdefiniera verkligheten genom 5-axlig precision

Resan från 2D-design till 5-axlig skärning representerar mognaden av mögeltillverkningsindustrin. Genom att ta till sig simultan multi-axis-teknologi, är tillverkare inte längre begränsade av ett verktygs "räckvidd" eller begränsningarna hos platta ritningar.

Formdesign har blivit en höghastighets digital-till-fysisk bro som möjliggör:

- Oändlig geometrisk frihet: Skapa former som en gång var "obearbetbara".

- Extrem effektivitet: Reducerar veckor av manuellt arbete till timmar av automatiserad precision.

- Global konkurrenskraft: Att ligga i framkant i en bransch där ledtid och kvalitet är de enda måtten som betyder något.

När AI och hybridprocesser fortsätter att utvecklas kommer skillnaden mellan "designa" och "tillverka" att försvinna, vilket bara lämnar en sömlös väg från ett kreativt koncept till en högpresterande verklighet.

Teknisk definition: Konform kylning hänvisar till kylkanaler utformade för att följa formen på formhåligheten eller kärnan för att utföra snabb och enhetlig kylning för formsprutningsprocessen.

Från 3- till 5-axlig bearbetning: Ökad effektivitet och precision

Den här videon ger en visuell demonstration av hur övergången från 3-axlig till 5-axlig bearbetning avsevärt minskar inställningstiderna och förbättrar detaljnoggrannheten i en produktionsmiljö.

Vanliga frågor: Bemästra 5-axlig formdesign

För att hjälpa dig att navigera i komplexiteten i modern formdesign och tillverkning har vi sammanställt de vanligaste frågorna angående övergången från traditionella 2D-arbetsflöden till avancerad 5-axlig skärning.

1. Vad är skillnaden mellan 3 2 och kontinuerlig 5-axlig bearbetning?

Medan both use 5-axis machines, they function differently:

- 3 2 Bearbetning (positionell): Maskinen tiltar delen eller verktyget till en specifik vinkel och låser den på plats. Själva skärningen görs med vanliga 3-axliga (X, Y, Z) rörelser. Den är idealisk för att nå olika ytor av ett formblock i en uppsättning.

- Kontinuerlig 5-axlig (samtidig): Alla fem axlarna rör sig samtidigt under skärprocessen. Detta krävs för snidning organiska, flytande former och bibehållande av en konstant verktygs-till-del-vinkel på krökta ytor.

2. Eliminerar 5-axlig skärning behovet av EDM (Electrical Discharge Machining)?

Det minskar det avsevärt men eliminerar det inte helt. 5-axlig skärning kan fräsa djupa ribbor och komplexa geometrier som 3-axliga maskiner inte kan nå, vilket ofta ersätter behovet av kopparelektroder. Men EDM är fortfarande nödvändigt för extremt vassa inre hörn (noll radie) eller när man arbetar med exceptionellt hårda material som skulle skada ett mekaniskt skärverktyg.

3. Varför är "formdesign" för 5-axlar dyrare initialt?

Den initiala investeringen är högre på grund av:

- Maskinkostnad: 5-axliga CNC-center är mer tekniskt avancerade än 3-axliga maskiner.

- Programvara: High-end CAM programvara med 5-axliga moduler krävs för komplex generering av verktygsbanor.

- Expertis: Skickliga programmerare och operatörer behövs för att hantera det komplexa digitala-till-fysiska arbetsflödet.

- ROI-faktor: Dessa kostnader kompenseras vanligtvis av den massiva minskningen av manuell polering, färre inställningar och snabbare ledtider.

4. Kan jag använda mina befintliga 2D CAD-filer för 5-axlig bearbetning?

Nr 5-axlig skärning kräver en högtrohet 3D CAD-modell . Medan en 2D-ritning definierar dimensioner, saknar den ytdata (NURBS) och geometrisk volym som behövs för att ett CAM-system ska kunna beräkna en 5-axlig verktygsbana. Du måste först konvertera 2D-designer till 3D solid- eller ytmodeller.

5. Vilken är den största risken vid 5-axlig formtillverkning?

Den primära risken är en maskinkollision . Eftersom spindeln och bordet rör sig i fem riktningar samtidigt är det stor risk att verktygshuvudet slår i arbetsstycket eller själva maskinen. Det är därför Digital tvilling simulation och programvara för att undvika kollisioner är obligatoriska säkerhetssteg i det 5-axliga arbetsflödet.

Snabbjämförelsetabell: 3-axlig vs. 5-axlig

| Funktion | 3-axlig fräsning | 5-axlig fräsning |

|---|---|---|

| Komplexitet | Begränsad till prismatiska former. | Obegränsade organiska/komplexa former. |

| Inställningar | 3–6 uppsättningar för en standardform. | 1 inställning (Enstaka bearbetning). |

| Verktyg | Långa, vibrerande verktyg för djup. | Korta, styva verktyg via lutning. |

| Polering | Hög (dagar av manuellt arbete). | Låg till ingen (Maskin-perfekt). |

Sammanfattning av viktiga tekniska termer

- Pilgrimsmusslas höjd: De små åsarna som finns kvar mellan verktygspassen. 5-axlar reducerar dessa för att skapa jämnare ytor.

- G-kod: Programmeringsspråket som talar om för CNC-maskinen vart den ska flytta.

- Arbetsinnehav: Systemet (som skruvar eller magneter) används för att hålla formblocket stabilt under skärning.

- Underskärning: En funktion som är dold från en vertikal vy; 5-axlar låter verktyget "nå runt" och fräsa dessa områden.