Introduktion till fellermsprutningstoleranser

I tillverkningsvärlden är perfektion ett teelleretiskt begrepp, inte en praktisk verklighet. Inga två tillverkade delar - vare sig de är bearbetade, gjutna eller gjutna - är någonsin identiska ner till atomnivå. Vid formsprutning, där smält plast utsätts för intensiv värme, tryck och kylning, finns variabler överallt.

För ingenjörer och produktdesigners är utmaningen inte att eliminera dessa variationer, utan att kontrollera dem. Det är här formsprutningstoleranser komma till spel. Att förstå hur man definierar, mäter och designar för dessa toleranser är skillnaden mellan en högpresteroche montering och ett kostsamt tillverkningsfel.

Den här guiden kommer att leda dig genom komplexiteten i formsprutningstoleranser, från industristocharder som ISO 20457 till de praktiska "stålsäkra" designstrategierna som används av veteranformare.

Vad är formsprutningstoleranser?

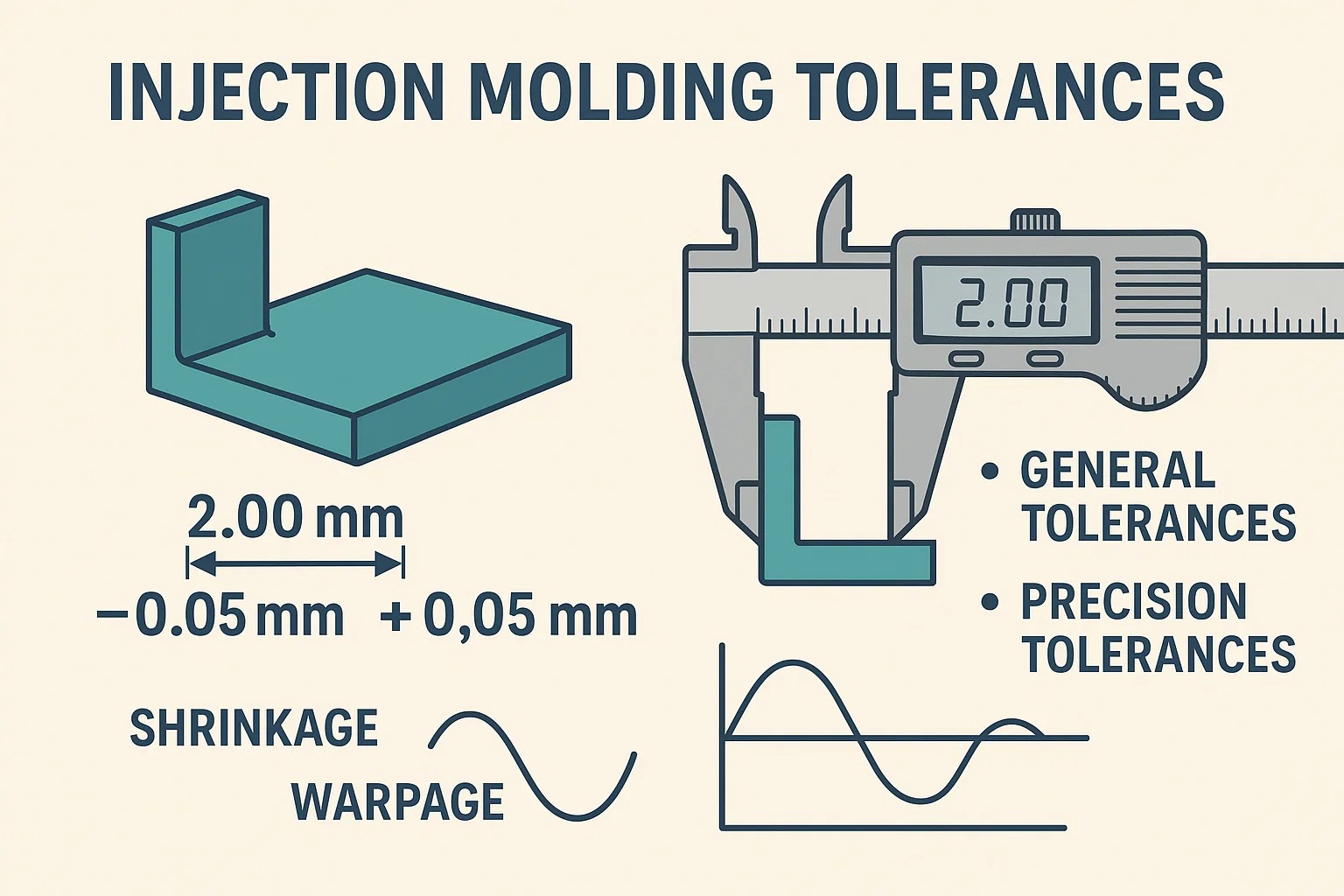

I enklaste termer, a tolerans är den tillåtna variationen i en specifik dimension av en gjuten del. Det är intervallet för avvikelsen – plus eller minus – från det nominella konstruktionsvärdet som en del kan ha medan den fortfarande fungerar korrekt.

Till exempel om en design kräver en väggtjocklek på 2,00 mm med en tolerans på ± 0,05 mm, alla delar som mäter mellan 1,95 mm och 2,05 mm är acceptabelt.

Formsprutningstoleranser är dock unika jämfört med metallbearbetning. Till skillnad från CNC-bearbetning, där ett skärverktyg gradvis tar bort material för att träffa en dimension, förlitar formsprutning på att materialet krymper när det svalnar.

- Krympning: All plast krymper när de övergår från flytande till fast.

- Warpage: Olika områden av en del svalnar ofta i olika takt, vilket leder till inre spänningar.

På grund av detta klassificeras toleranser vid formsprutning i två allmänna kategorier:

- Allmänna (kommersiella) toleranser: Dessa är bredare standardtoleranser lämpliga för de flesta funktioner där hög precision inte är kritisk. De är kostnadseffektiva och lättare att uppnå.

- Fina (precisions)toleranser: Dessa är snävare intervall reserverade för kritiska egenskaper (som lagerpassningar eller tätningsytor). De kräver specialiserad formkonstruktion, premiummaterial och strikt processkontroll – allt detta ökar kostnaderna.

Varför är toleranser viktiga vid formsprutning?

Toleranser är inte bara siffror på ett tryck; de är kontraktet mellan konstruktören och tillverkaren. Att etablera tydliga, realistiska toleranser är avgörande av tre huvudsakliga skäl:

1. Monteringspassning och funktion

De flesta formsprutade delar är komponenter i ett större system. Om toleranserna är för lösa kan delar skramla, läcka eller misslyckas att knäppa ihop. Om toleranserna är för snäva för icke-kritiska egenskaper, kan du förkasta perfekt fungerande delar.

- Exempel: Ett snäpppassat hölje kräver exakta toleranser på klämmans mekanism för att fungera, men lösa toleranser på den yttre texturerade ytan är acceptabla.

2. Tillverkningskostnadskontroll

Det finns ett direkt exponentiellt samband mellan toleranstäthet och delkostnad.

- Lösare toleranser: Tillåt snabbare cykeltider, standardverktyg och billigare material (som råvarupolypropen).

- Snävare toleranser: Kräv långsammare bearbetning (för att säkerställa jämn kylning), högprecisionsstålformar och dyra tekniska hartser (som glasfylld nylon eller TITTA).

- Den gyllene regeln: "Design för den lösaste toleransen som fortfarande låter delen fungera."

3. Konsekvens och repeterbarhet

Toleranser utgör ett riktmärke för kvalitetskontroll. De tillåter tillverkare att validera att deras process är stabil. Om delar börjar glida utanför toleransen signalerar det att processparametrar – som insprutningstryck eller kyltid – har ändrats och behöver korrigeras.

Faktorer som påverkar formsprutningstoleranser

Att uppnå precision vid formsprutning är en balansgång. Till skillnad från bearbetning, där verktygsbanan dikterar den slutliga dimensionen, involverar formning en fasförändring - flytande till fast - som i sig introducerar rörelse och variabilitet.

Fyra primära faktorer påverkar om en del kommer att träffa sina toleransmål eller hamna i skrotbehållaren.

1. Materialval: Grunden för tolerans

Valet av harts är den enskilt största prediktorn för uppnåbara toleranser. Plastmaterial beter sig annorlunda när de svalnar och stelnar, främst på grund av sin molekylära struktur.

-

Krymphastigheter:

- Amorfa plaster (t.ex. ABS, polykarbonat, polystyren): Dessa material svalnar gradvis och krymper mindre (vanligtvis 0,4 % – 0,8 %). De håller i allmänhet snävare toleranser .

- Halvkristallin plast (t.ex. polypropen, nylon, polyeten): Dessa genomgår en snabb kristallisationsfas vid kylning, vilket leder till betydande volymförändring. De krymper mer (vanligtvis 1,0 % – 2,5 % eller mer) och är svårare att hålla för snäva toleranser.

-

Fillers roll:

Lägger till fyllmedel som Glasfiber or Mineralfyllmedel förbättrar dimensionsstabiliteten avsevärt. Fibrerna begränsar mekaniskt krympningen, vilket gör att material som nylon kan hålla mycket snävare toleranser än de skulle göra i sitt oförstärkta tillstånd.- Varning: Fibrer tenderar att passa in i flödet av plast, vilket orsakar anisotropisk krympning — vilket betyder att delen krymper annorlunda i flödesriktningen jämfört med flödet.

2. Formdesign och konstruktion

Du kan inte forma en precisionsdel från ett oprecist verktyg. Formens kvalitet korrelerar direkt med kvaliteten på den sista delen.

- Verktygsprecision: En högprecisionsstålform (klass 101) är CNC-bearbetad och EDM eroderad till toleranser ofta inom ± 0,005 mm. Aluminium eller mjuka verktyg kan inte hålla samma intervall över tiden.

- Kavitation:

- Formar med enkel hålighet: Erbjud högsta precision eftersom varje skott är identiskt.

- Multi-Cavity-formar: Introducera "kavitet-till-hålighet"-variation. Även med perfekt bearbetning kan subtila flödesobalanser göra att Cavity 1 producerar delar något större än Cavity 4.

- Portens plats: Porten är där plast kommer in i formen. Plast krymper mer i flödesriktningen än vinkelrätt mot den. En dålig portplacering kan orsaka ovala i cirkulära delar eller skevhet i långa, plana delar.

- Kylsystem: Enhetlig kylning är avgörande. Om den ena sidan av formen är varmare än den andra kommer delen att krympa ojämnt och böja sig mot den varmare sidan.

3. Formsprutningsprocessparametrar

Även med det perfekta materialet och en perfekt form kan maskininställningarna (processfönstret) ändra dimensionerna.

- Insprutningstryck och packning: "Packning" hänvisar till att lägga till mer material i formen när delen svalnar för att kompensera för krympning.

- Högt packtryck: Tvingar in mer plast, vilket minskar krympningen (en del är större).

- Lågt packtryck: Tillåter mer krympning (delen är mindre).

- Smält- och formtemperatur: Högre temperaturer möjliggör i allmänhet bättre flöde men förlänger kylningstiderna. Om en del matas ut medan den fortfarande är för varm, kan den fortsätta att krympa eller skeva utanför formen.

4. Delens geometri och storlek

Utformningen av själva delen sätter fysiska gränser för toleranser.

- Total storlek: Tolerans är ofta en funktion av storlek. Det är exponentiellt svårare att hålla ± 0,1 mm på en 500 mm bilinstrumentbräda än på en 10 mm växel.

- Väggtjocklekskonsistens: Detta är den gyllene regeln för plastdesign.

- Uniforma väggar: Resulterar i jämn kylning och förutsägbar krympning.

- Variabla väggar: Tjocka områden kyls långsammare än tunna områden, vilket skapar inre spänningar som drar delen ur form (skev), vilket förstör dimensionsnoggrannheten.

Sammanfattningstabell: Faktorer i ett ögonkast

| Faktor | Förbättrar toleranskontroll (enklare) | Minskar toleranskontroll (hårdare) |

|---|---|---|

| Material | Lågkrympande (ABS, PC), glasfylld | Högkrympande (PP, HDPE), ofylld |

| Mögel | Enkelkavitet, precisionsstål, konform kylning | Multikavitet, aluminium, dålig kylning |

| Geometri | Liten storlek, enhetlig väggtjocklek | Stor storlek, Variabla väggar, Plana ostödda ytor |

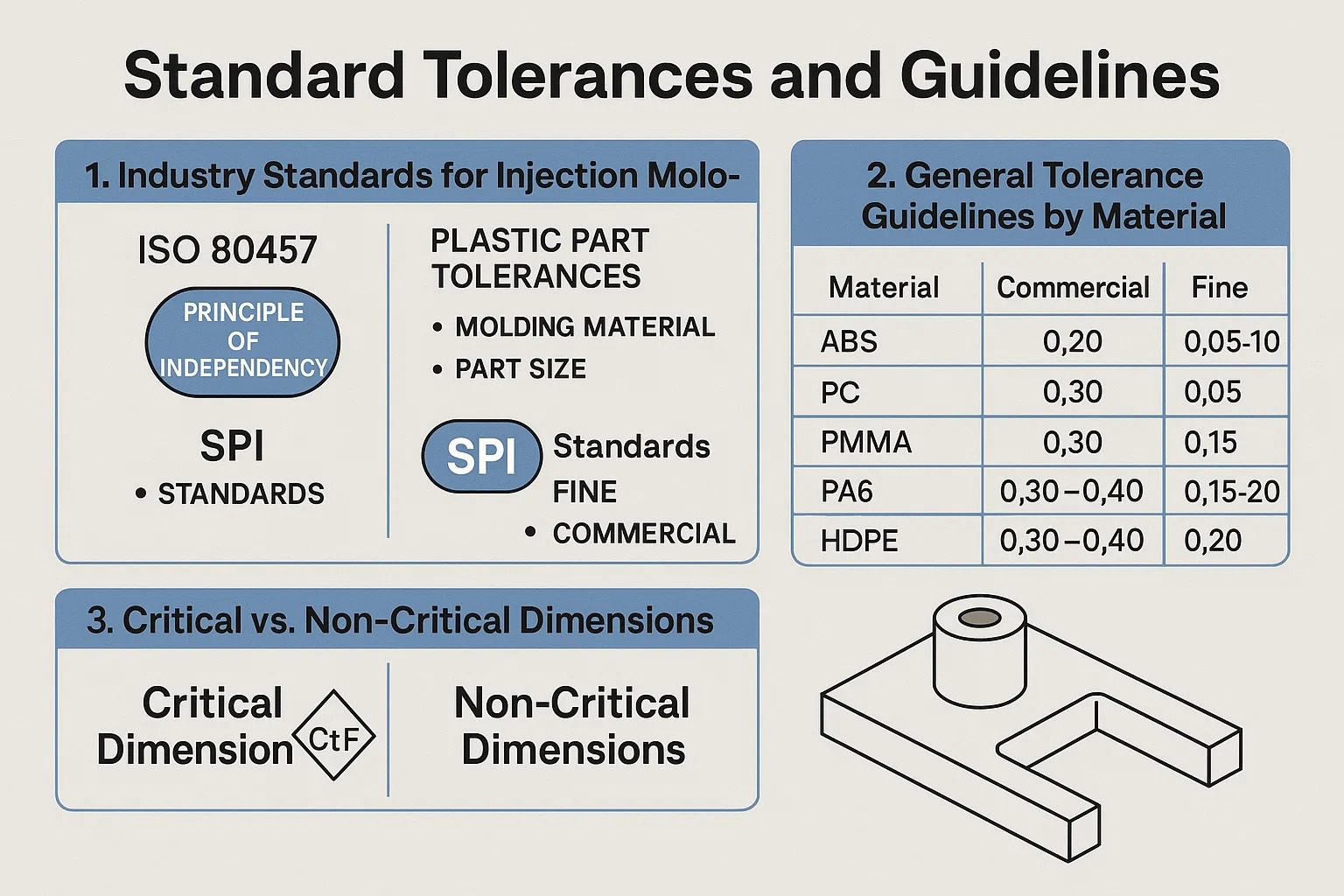

Standardtoleranser och riktlinjer

Eftersom "perfekta" dimensioner är omöjliga, förlitar sig branschen på etablerade standarder för att definiera vad som är acceptabelt. Dessa standarder ger ett gemensamt språk för ingenjörer och formare att komma överens om kvalitetsförväntningar innan en form någonsin skärs.

1. Industristandarder för formsprutning

Medan många företag skapar sina egna interna toleransblad, finns det erkända internationella standarder som fungerar som baslinjen för branschen.

-

ISO 20457 (tidigare DIN 16901):

Detta är för närvarande den mest betydande globala standarden för plastdelartoleranser. Den ersatte den mycket använda DIN 16901. ISO 20457 klassificerar toleranser baserat på två huvudvariabler:- Mögeling Material: Material är grupperade efter deras krympningsegenskaper.

- Delstorlek: Större dimensioner har oundvikligen större tillåtna avvikelser.

-

ISO 8015 (grundläggande tolerans):

Denna standard fastställer "principen om oberoende". Den anger att varje specificerat dimensionellt och geometriskt krav (som planhet eller rundhet) måste uppfyllas oberoende om inte ett specifikt förhållande definieras (t.ex. via GD&T-modifierare). -

SPI-standarder (Society of the Plastics Industry):

Vanliga i USA, SPI-standarder förenklar förväntningarna genom att erbjuda två primärklasser:- "Fin" (precision): Skärpta kontroller, högre kostnad.

- "Kommersiell" (Allmänt): Standardkontroller, lägre kostnad.

2. Allmänna toleransriktlinjer per material

Tabellen nedan ger en praktisk referens för linjära toleranser (±mm) baserat på typiska branschförmågor. Lägg märke till den distinkta skillnaden mellan amorfa hartser (som ABS) och halvkristallina hartser (som PP).

| Material | Krympning | Kommersiell tolerans (±mm) | Fintolerans (± mm) |

|---|---|---|---|

| ABS | Låg | 0,20 USD | 0,05–0,10 USD |

| Polykarbonat (PC) | Låg | 0,20 USD | 0,05–0,10 USD |

| Akryl (PMMA) | Låg | 0,20 USD | 0,05–0,10 USD |

| Nylon (PA6) | Hög | 0,30 USD | 0,15 USD |

| Polypropen (PP) | Hög | 0,30 - 0,40 $ | 0,15–0,20 USD |

| Polyeten (HDPE) | Hög | 0,30 - 0,40 $ | 0,20 USD |

| TPU/gummi | Mycket hög | 0,50 USD | 0,25 USD |

Obs: Dessa värden är uppskattningar för små till medelstora funktioner (t.ex. 25 mm till 50 mm). När delar blir större måste dessa toleransband vidgas.

3. Kritiska vs. icke-kritiska dimensioner

Ett av de vanligaste misstagen i deldesign är att tillämpa en "filttolerans" (t.ex. "Alla toleranser ± 0,1 mm") på hela ritningen. Detta driver upp mögelkostnaderna i onödan.

Effektiv tolerans delar upp dimensioner i två kategorier:

-

Kritiska dimensioner (CtF - Critical to Function):

Dessa är funktioner som samverkar med andra delar – snäpppassningar, lagerhål eller tätningsytor. Dessa kräver Fina toleranser . Du måste identifiera dessa uttryckligen på 2D-ritningen (ofta markerad med en symbol som en diamant eller oval). -

Icke-kritiska/referensmått:

Dessa är estetiska ytor, ribbor eller yttre konturer som inte vidrör andra komponenter. Dessa bör användas Kommersiella toleranser . Genom att lossa på dessa toleranser kan formaren fokusera sin processkontroll på de få dimensioner som faktiskt betyder något.

Designa för toleranser

Kampen om snäva toleranser är ofta vunnen eller förlorad på designerns CAD-skärm, långt innan formen skärs. En design som bekämpar formsprutningsprocessen kommer aldrig att hålla konsekventa dimensioner, oavsett hur exakt formen är.

Här är de bästa metoderna för att designa delar som naturligt håller sina toleranser.

1. Strategin "Stålsäker" (Metal Safe).

Detta är det mest kritiska konceptet för att hantera toleranser i en ny form.

Eftersom plastkrympning är en uppskattning, inte en garanti, bör du aldrig skära formen till exakt nominell dimension omedelbart. Designa istället formen så att du kan ta bort metall senare för att ställa in toleransen. Det är lätt att ta bort metall från en form (slipning/EDM), men mycket svårt och dyrt att lägga tillbaka den (svetsning).

- För hål (kärnor): Designa metallstiftet i formen något större . Detta gör plasthålet mindre . Om hålet är för hårt kan du bearbeta stiftet för att öppna upp hålet.

- För ytterväggar (hålrum): Skär metallhålet något mindre . Detta gör plastdelen mindre . Om delen är för liten kan du slipa hålväggarna för att göra delen större.

2. Dragvinkel och dimensionsmätning

Dragvinklar (avsmalnande) är obligatoriska för att delen ska kunna matas ut från formen utan att dra. Men drag komplicerar toleranser eftersom en avsmalnande vägg inte har en enda dimension – den ändras från botten till toppen.

- Konflikten: Om du anger en bredd på 20 mm ± 0,1, men väggen har ett djupgående på 2°, kan bredden vara 20,0 mm i botten och 20,5 mm i toppen.

- Lösningen: Du måste specificera var toleransen gäller.

- "Mät vid större diameter": Vanligtvis den bredaste punkten.

- "Mät vid roten": Grunden för funktionen.

- Vanligtvis behöver du minst 0,5° till 1° av utkast för standardfunktioner, och 3° eller mer för strukturerade ytor.

3. Revben, bossar och sjunkmärken

Funktioner som ribbor (för hållfasthet) och utsprång (för skruvinsättning) är vanliga källor till toleransfel – speciellt "profil" eller "planhetsfel".

Om en ribba är för tjock där den möter huvudväggen, håller den värmen. När den tjocka korsningen svalnar, drar den den yttre ytan inåt, vilket skapar en Sjunka Mark (en depression).

- Toleranspåverkan: Ett sjunkmärke förstör ytans planhetstolerans.

- Regeln: Tjockleken på ett revben bör inte vara mer än 60 % av den nominella väggtjockleken.

4. GD&T: bortom linjära toleranser

För komplexa delar är enkla linjära toleranser (±mm) ofta otillräckliga. Plastdelar är flexibla och benägna att deformeras, vilket betyder att de kan vara rätt storlek men fel form .

- Planhet: Kritisk för tätning av ytor. Eftersom plast varpar sig är det extremt svårt att uppnå en planhet på 0,05 mm över ett stort område.

- Koncentricitet: Kritisk för växlar eller roterande delar.

- Positionell tolerans: Säkerställer att en skruvbov är på rätt plats i förhållande till inriktningsstiften, vilket är mer användbart än att mäta avståndet från delens kant.

Proffs tips: Undvik att specificera snäva planhetstoleranser på stora, ostödda plastytor. Om du behöver en plan yta, lägg till strukturella ribbor under för att styva den mot skevhet.

Vanliga formsprutningsdefekter relaterade till toleranser

När en del inte uppfyller toleransen beror det sällan på att maskinen bara "gissade fel". Toleransfel är nästan alltid resultatet av specifika, identifierbara formdefekter. Att förstå dessa defekter är nyckeln till att felsöka dimensionsproblem.

1. Warpage (”potatischips”-effekten)

Warpage är den vanligaste fienden till Geometrisk dimensionering och tolerans (GD&T) , speciellt planhet och profil.

- Orsaken: Skevning uppstår när olika delar av den gjutna komponenten krymper i olika hastighet. Detta orsakas vanligtvis av:

- Ojämn väggtjocklek: Tjocka sektioner håller sig varma längre än tunna sektioner.

- Ojämn kylning: Om ena halvan av formen är 40 °C och den andra är 60 °C , kommer delen att böja sig mot den varmare sidan när den svalnar.

- Toleranspåverkan: En del kan ha rätt längd och bredd, men om den böjs med 2 mm kommer den inte att passa ihop med en plan yta. Detta gör det extremt svårt att hålla snäva planhetstoleranser (t.ex. 0,1 mm) för stora, plana delar.

2. Oförutsägbar krympning

Varje plast krymper, men variation i krympning är det som dödar toleranser.

- Orsaken: Krympningen drivs av densiteten hos den packade plasten. Om ”hålltrycket” (packningsfasen) varierar från skott till skott, eller om grinden fryser för tidigt i vissa cykler, ändras mängden plast i formhålan.

- Toleranspåverkan: Detta leder till linjära dimensionsfel. En del kan vara 100,0 mm (perfekt), och nästa kan vara 99,8 mm eftersom packtrycket sjönk något.

- Anisotropi: Fiberfyllda material (som glasfylld nylon) krymper mycket mindre i flödesriktningen än de gör tvärflöde. Om formdesignern inte tog hänsyn till denna riktning, kommer delen att vara oval istället för rund.

3. Sänkmärken

Ett sjunkmärke är en liten fördjupning eller fördjupning på ytan av en del.

- Orsaken: Det uppstår när den yttre huden på delen svalnar och stelnar, men den inre kärnan förblir smält. När den inre kärnan svalnar och krymper drar den den yttre huden inåt. Detta händer oftast vid tjocka korsningar, till exempel där en ribba eller boss möter en vägg.

- Toleranspåverkan: Även om det ofta anses vara ett kosmetiskt defekt, är sjunkmärken en toleranskatastrof för tätningsytor. Om ett O-ringsspår har ett sjunkmärke, ändras spårets djup lokalt, vilket orsakar en läckagebana.

4. Dimensionell instabilitet (efterformning)

Ibland är delen perfekt när den lämnar fabriken men tolererar inte när den kommer till kunden.

- Hygroskopiska material: Plast som Nylon (PA) absorbera fukt från luften. När de absorberar vatten sväller de. En torr nylondel kan växa med 0,5 % till 1,0 % efter att ha exponerats för fukt i några veckor.

- Termisk expansion: Plast har en hög termisk expansionskoefficient (CTE). En toleranskontroll som utförs i ett kallt lager kan ge andra resultat än en som utförs i en varm monteringsanläggning.

- Stressavslappning: Om en del stöts ut med hög inre stress (på grund av snabb kylning) kan den långsamt skeva under loppet av 24-48 timmar när molekylerna slappnar av till sitt naturliga tillstånd.

Optimering av formsprutningsprocessen för snäva toleranser

Att uppnå snäva toleranser handlar inte bara om att bygga en exakt form; det handlar om att etablera en stabil, repeterbar process. Om tillverkningsförhållandena fluktuerar – även något – kommer delarnas dimensioner att glida.

Så här optimerar formverktyg i toppskiktet processen för att hålla precisionstoleranser.

1. Vetenskaplig gjutning (frikopplad gjutning)

Det "gamla skolans" sättet att gjuta innebar att fylla formen så snabbt som möjligt tills den var full, ofta beroende på en kontinuerlig tryckinställning. Detta är inkonsekvent.

Moderna precisionsformare använder Vetenskaplig gjutning (ofta kallad frikopplad gjutning). Denna teknik delar upp formningsprocessen i två distinkta steg för att få maximal kontroll:

- Steg 1 (Velocity Control): Formen fylls till cirka 95-98% kapacitet med användning av hastighetskontroll (hastighet). Detta görs snabbt för att säkerställa att materialet inte fryser i förtid.

- Steg 2 (tryckkontroll): Maskinen växlar till tryckreglering för att "packa" de sista 2-5% av kaviteten. Denna packningsfas kompenserar för krympning.

Varför detta hjälper toleranser: Genom att frikoppla dessa steg kan formaren exakt kontrollera exakt hur mycket plast som packas in i formen vid varje skott, vilket eliminerar densitetsvariationer som orsakar storleksfluktuationer.

2. Materialhantering och torkning

Du kan inte forma precisionsdelar med vått material.

Många tekniska hartser (nylon, PC, PET, ABS). hygroskopisk , vilket betyder att de absorberar fukt från luften. Om våt plast smälts förvandlas vattnet till ånga, vilket skapar tomrum och försämrar plastens molekylkedjor.

- Resultatet: Plasten blir mindre trögflytande (löpare), vilket gör att formen överpackas eller blixtrar, vilket ändrar dimensioner.

- Fixen: Precisionsformare används Torktumlare för att avlägsna fukt till en specifik daggpunkt (t.ex. -40°C) innan materialet någonsin kommer in i maskinen.

3. Avancerade processkontroller

För toleransklasserna "Fin" eller "Precision" kan det hända att standardmaskinkontroller inte räcker. Avancerad teknik används för att övervaka miljön inuti själva formen.

-

In-Mould Cavity Pressure Sensors:

Istället för att lita på maskinens tryckmätare (som är långt borta från formen), placeras sensorer direkt inuti formhålan. De talar om för maskinen exakt när formen är full och när den ska byta från Fyll till Pack. Detta gör att maskinen kan justera sig själv i realtid om materialets viskositet ändras något. -

Konform kylning:

Standardformar använder raka borrade vattenledningar för kylning, vilket kan lämna "hot spots" i komplexa områden. Konform kylning använder 3D-printade metallinsatser för att skapa kylkanaler som kröker och vrider sig för att följa delens exakta form.- Förmån: Detta säkerställer att varje millimeter av delen kyls i exakt samma hastighet, vilket praktiskt taget eliminerar skevhet och låser in snäva toleranser.

4. Verktygsunderhåll och kalibrering

En form är en rörlig maskin som slits ut med tiden.

- Rengöring av ventilation: När luft kommer ut från mögeln, lämnar den rester efter sig i ventilerna. Om ventilerna täpps till, fastnar luften, vilket skapar mottryck som förhindrar plasten från att fylla detaljen helt. Detta leder till "korta skott" (underdimensionerade delar).

- Skiljelinjeslitage: Under tusentals cykler kan stålkanterna som tätar formen slitas ner, vilket leder till "blixt" (överskott av plast sipprar ut). Flash lägger till tjocklek på delen, kastar av sig dimensioner över avskiljningslinjen.

Optimering av formsprutningsprocessen för snäva toleranser

Att uppnå snäva toleranser handlar inte bara om att bygga en exakt form; det handlar om att etablera en stabil, repeterbar process. Om tillverkningsförhållandena fluktuerar – även något – kommer delarnas dimensioner att glida.

Så här optimerar formverktyg i toppskiktet processen för att hålla precisionstoleranser.

1. Vetenskaplig gjutning (frikopplad gjutning)

Det "gamla skolans" sättet att gjuta innebar att fylla formen så snabbt som möjligt tills den var full, ofta beroende på en kontinuerlig tryckinställning. Detta är inkonsekvent.

Moderna precisionsformare använder Vetenskaplig gjutning (ofta kallad frikopplad gjutning). Denna teknik delar upp formningsprocessen i två distinkta steg för att få maximal kontroll:

- Steg 1 (Velocity Control): Formen fylls till cirka 95-98% kapacitet med användning av hastighetskontroll (hastighet). Detta görs snabbt för att säkerställa att materialet inte fryser i förtid.

- Steg 2 (tryckkontroll): Maskinen växlar till tryckreglering för att "packa" de sista 2-5% av kaviteten. Denna packningsfas kompenserar för krympning.

Varför detta hjälper toleranser: Genom att frikoppla dessa steg kan formaren exakt kontrollera exakt hur mycket plast som packas in i formen vid varje skott, vilket eliminerar densitetsvariationer som orsakar storleksfluktuationer.

2. Materialhantering och torkning

Du kan inte forma precisionsdelar med vått material.

Många tekniska hartser (nylon, PC, PET, ABS). hygroskopisk , vilket betyder att de absorberar fukt från luften. Om våt plast smälts förvandlas vattnet till ånga, vilket skapar tomrum och försämrar plastens molekylkedjor.

- Resultatet: Plasten blir mindre trögflytande (löpare), vilket gör att formen överpackas eller blixtrar, vilket ändrar dimensioner.

- Fixen: Precisionsformare används Torktumlare för att avlägsna fukt till en specifik daggpunkt (t.ex. -40°C) innan materialet någonsin kommer in i maskinen.

3. Avancerade processkontroller

För toleransklasserna "Fin" eller "Precision" kan det hända att standardmaskinkontroller inte räcker. Avancerad teknik används för att övervaka miljön inuti själva formen.

-

In-Mould Cavity Pressure Sensors:

Istället för att lita på maskinens tryckmätare (som är långt borta från formen), placeras sensorer direkt inuti formhålan. De talar om för maskinen exakt när formen är full och när den ska byta från Fyll till Pack. Detta gör att maskinen kan justera sig själv i realtid om materialets viskositet ändras något. -

Konform kylning:

Standardformar använder raka borrade vattenledningar för kylning, vilket kan lämna "hot spots" i komplexa områden. Konform kylning använder 3D-printade metallinsatser för att skapa kylkanaler som kröker och vrider sig för att följa delens exakta form.- Förmån: Detta säkerställer att varje millimeter av delen kyls i exakt samma hastighet, vilket praktiskt taget eliminerar skevhet och låser in snäva toleranser.

4. Verktygsunderhåll och kalibrering

En form är en rörlig maskin som slits ut med tiden.

- Rengöring av ventilation: När luft kommer ut från mögeln, lämnar den rester efter sig i ventilerna. Om ventilerna täpps till, fastnar luften, vilket skapar mottryck som förhindrar plasten från att fylla detaljen helt. Detta leder till "korta skott" (underdimensionerade delar).

- Skiljelinjeslitage: Under tusentals cykler kan stålkanterna som tätar formen slitas ner, vilket leder till "blixt" (överskott av plast sipprar ut). Flash lägger till tjocklek på delen, kastar av sig dimensioner över avskiljningslinjen.

Mätning och verifiering av toleranser

Att producera en del är bara halva striden; att bevisa att den uppfyller de tekniska specifikationerna är den andra hälften. I högprecisionsindustrier som medicin och bilindustri är "det ser bra ut" inte ett giltigt kvalitetskriterie.

Tillverkare använder ett stegvis tillvägagångssätt för mätning (mätning) beroende på toleransklass och funktionstyp.

1. Koordinatmätmaskiner (CMM)

Den CMM är guldstandarden för att verifiera formsprutade toleranser. Den använder en mycket känslig touchprob för att fysiskt trycka på specifika punkter på delens yta, kartlägga dem i 3D-rymden.

- Bäst för: Kritiska dimensioner med snäva toleranser (t.ex. ± 0,05 mm), håldiametrar och geometriska toleranser som planhet eller parallellitet.

- Den Limitation: Eftersom den använder en fysisk sond kan den vara långsam. För mycket mjuka material (som TPE eller gummi) kan trycket från själva sonden deformera delen, vilket orsakar felaktiga avläsningar.

2. Optiska och visionmätsystem

För delar som är för små, för flexibla eller för komplexa för en touchprob används optiska system. Dessa system använder högupplösta kameror och kantdetekteringsprogramvara för att mäta dimensioner utan att fysiskt röra delen.

- Bäst för:

- Mjuka/flexibla delar: Mätning av en gummitätning utan att deformera den.

- Små detaljer: Mikroformningsfunktioner osynliga för blotta ögat.

- Hastighet: Omedelbart mäta flera dimensioner i en enda "ögonblicksbild" (t.ex. kontrollera alla fyra hålplatserna samtidigt).

3. Datortomografi (CT) skanning

Detta är den senaste inom formsprutningsmetrologi. CT-skanning använder röntgenstrålar för att skapa en komplett 3D-modell av delen – både inifrån och ut.

- Varför det är en Game Changer:

- Intern verifiering: Det är endast oförstörande sätt att mäta inre egenskaper, såsom väggtjockleken på en ihålig del eller de invändiga gängorna på en medicinsk luer-koppling.

- Defektdetektering: Den kan se inuti plasten för att upptäcka dolda tomrum (luftbubblor) som försvagar delen, även om yttermåtten är perfekta.

- Del-till-CAD-överlägg: Den software overlays the scanned 3D model directly onto the original CAD file, creating a color map (heatmap) that instantly shows where the part is too big (red) or too small (blue).

4. Funktionell mätning (Go/No-Go-fixturer)

Medan CMM tillhandahåller data behöver du ibland bara veta: "Stämmer det?"

För högvolymproduktion bygger formare ofta specialanpassade Kontrollera fixturer . Dessa är precisionsbearbetade metallblock eller stativ som efterliknar den passande delen.

- Go/No-Go: Om delen passar in i fixturen passerar den. Om det inte gör det, misslyckas det.

- Hastighet: Detta gör det möjligt för operatörer att kontrollera 100 % av delarna på produktionslinjen omedelbart efter att de matats ut från maskinen, vilket säkerställer att en processdrift fångas upp omedelbart.

Kostnadsöverväganden och toleransval

Denre is a fundamental rule in manufacturing: Precision kostar pengar.

Att förstå sambandet mellan toleranstäthet och produktionskostnad är avgörande för projektledare och designers. Ett vanligt misstag är att tillämpa en "snäv tolerans" för en hel ritning, vilket i onödan kan fördubbla eller tredubbla kostnaden för en form.

1. Förhållandet mellan tolerans och kostnad

Den cost of achieving a tolerance is not linear; it is exponentiell .

- Kommersiella toleranser (± 0,1 mm - ± 0,3 mm): Dense are achieved with standard CNC machining and standard molding cycles. This represents the baseline cost.

- Precisionstoleranser (± 0,05 mm): För att hålla detta intervall måste formtillverkaren använda långsammare EDM-processer (Electrical Discharge Machining), stål av högre kvalitet och formaren måste köra långsammare cykeltider för att säkerställa termisk stabilitet.

- Ultraprecision (± 0,01 mm): Detta kräver specialiserad mikroformningsutrustning, klimatkontrollerade inspektionsrum och 100 % delinspektion. Kostnaden kan vara 5x till 10x baslinjen.

2. Balansera precision och kostnadseffektivitet

För att optimera budgeten utan att offra kvalitet, använd en "Riskbaserad tolerans" strategi:

- Identifiera kritiska egenskaper (CtF): Tilldela snäva toleranser endast till de funktioner som är viktiga – snäpppassningar, lagerhål och tätningsytor.

- Lossa resten: För icke-kritiska egenskaper som ribbor, yttre väggtjocklek eller dekorativa ytor, använd kommersiella standardtoleranser. Detta ger formverktyget ett bredare "processfönster" för att producera bra detaljer effektivt.

Fallstudier: Exempel från verkliga världen

För att se dessa principer i praktiken, låt oss titta på hur olika branscher närmar sig toleranser.

Medicinsk utrustning (hög precision)

- Applikation: En dosjusteringsratt på en insulinpenna.

- Toleransstrategi: Kräver extremt snäva toleranser (± 0,02 mm) på de inre kugghjulen för att säkerställa att rätt läkemedelsdos tillförs.

- Avvägning: Höga mögelkostnader och långsammare cykeltider accepteras eftersom patientsäkerhet är prioritet. Material som PEEK eller polykarbonat används för stabilitet.

Fordonskomponenter (blandad precision)

- Applikation: En bildörrs inre panel.

- Toleransstrategi:

- Monteringsklämmor: Snäv tolerans för att säkerställa att panelen snäpper fast på metallramen utan att skramla.

- Ytkontur: Lösare tolerans på de stora plastkurvorna. Materialets flexibilitet gör att det anpassar sig till bilens kaross.

- Avvägning: Fokus ligger på "passform och finish" snarare än precision på mikronnivå.

Konsumentelektronik (kosmetiskt fokus)

- Applikation: Ett TV-fjärrkontrollhus.

- Toleransstrategi: Den most critical tolerance is the skiljelinjepassning mellan övre och nedre halvan. Om toleransen är avstängd känner användaren en skarp kant.

- Avvägning: Ingenjörer fokuserar på "gap and flush"-toleranser snarare än intern dimensionell precision.

Slutsats

Viktiga tips på formsprutningstoleranser

Formsprutning är en komplex dans av värme, tryck och materialvetenskap. Medan "perfekta" dimensioner är teoretiskt omöjliga, förutsägbar dimensioner kan uppnås med rätt tillvägagångssätt.

- Materialet dikterar potential: Du kan inte hålla samma tolerans på polypropylen (hög krymp) som du kan på polykarbonat (låg krympning).

- Design "Steel Safe": Designa alltid formen så att metall kan tas bort. Det är den billigaste försäkringen mot toleransfel.

- Process Control is King: En exakt form är värdelös utan en stabil process. Tekniker som Frikopplad gjutning and Vetenskaplig gjutning är avgörande för konsekvens.

- Kommunicera tidigt: Den most successful projects involve the molder during the design phase. They can spot a tolerance issue on a CAD model long before steel is cut.

Framtida trender inom precisionstillverkning

När industrier som Micro-Fluidics och Wearable Tech växer, tänjer kraven på precision på gränserna för vad som är möjligt.

- Smarta formar: Formar utrustade med AI-drivna sensorer som automatiskt justerar insprutningstrycket i realtid för att kompensera för materialvariationer.

- Mikrogjutning: Den ability to mold parts smaller than a grain of rice with tolerances in the single-digit microns (± 0.005 mm).

Genom att förstå gränserna och kapaciteten för formsprutningsprocessen kan ingenjörer designa delar som inte bara är tillverkningsbara utan funktionella, kostnadseffektiva och av hög kvalitet.

Vanliga frågor (FAQ)

1. Vilken är standardtoleransen för formsprutning?

Denre is no single “standard,” but the industry baseline for general commercial tolerances is typically ± 0,1 mm till ± 0,25 mm för små till medelstora delar. För högprecisionsdelar kan toleranserna dras åt till ± 0,05 mm , även om detta ökar kostnaderna avsevärt.

2. Vilket plastmaterial håller de snästa toleranserna?

Amorfa hartser med låga krympningshastigheter håller de bästa toleranserna.

- Bäst: Liquid Crystal Polymer (LCP) , Polykarbonat (PC) , ABS , och PEEK .

- Bättre med fyllmedel: Lägger till Glasfiber or Kolfiber till vilket material som helst (även nylon eller PP) minskar krympningen avsevärt och förbättrar toleranskontrollen.

3. Varför är min formsprutade del mindre än designen?

Detta beror troligen på krympning . All plast krymper när de svalnar. Om formdesignern inte exakt beräknade "krymphastigheten" för ditt specifika material och skala upp formen för att kompensera, kommer den sista delen att vara underdimensionerad. Det kan också orsakas av låg packningstryck under formningsprocessen.

4. Kan jag uppnå "nolltolerans" i plastdelar?

Nej. "Nolltolerans" är fysiskt omöjligt i någon tillverkningsprocess, speciellt med plast. Plast är känsligt för temperatur och fukt; en del som mäts i ett kallt rum kommer att skilja sig från en som mäts i ett varmt rum. Du måste alltid definiera ett acceptabelt område (t.ex. ± 0,02 mm).

5. Hur fixar jag en skev del som är utanför tolerans?

Skevhet orsakas vanligtvis av ojämn kylning.

- Designfix: Se till väggtjockleken är enhetlig . Att kärna ur tjocka sektioner kan hjälpa.

- Processfix: Justera kylningstid eller se till att formens temperatur är konsekvent på både kaviteten och kärnan.

- Verktygsfix: Lägg till Konform kylning kanaler till formen för att rikta in sig på hot spots.

6. Vad är skillnaden mellan ISO 2768 och ISO 20457?

- ISO 2768 är en generell toleransstandard främst avsedd för bearbetade metalldelar . Det är ofta felaktigt applicerat på plast.

- ISO 20457 (tidigare DIN 16901) är den specifika standarden för formsprutade plastdelar , som står för formningsvariabler som krympning och elasticitet. Du bör alltid referera till ISO 20457 för plastkomponenter.

7. Påverkar väggtjocklek toleransen?

Ja, avsevärt. Tjockare väggar krymper mer och är benägna att sjunkmärken and tomrum . Inkonsekvent väggtjocklek orsakar skevhet . Att hålla väggarna enhetliga och relativt tunna (vanligtvis 2 mm - 3 mm) är det bästa sättet att säkerställa konsekventa dimensioner.