Introduktion till anpassade plastfärger i formsprutning

Vid produkttillverkning är färg sällan bara ett estetiskt val; det är en grundläggande komponent i varumärkesidentitet och konsumentpsykologi. Oavsett om det är den distinkta "säkerhetsorangen" hos ett elverktyg eller det orörda "medicinska vita" på en sjukvårdsapparat, kommunicerar färgen på en plastdel funktionalitet och kvalitet direkt.

Formsprutning tillåter tillverkare att producera miljontals identiska delar, men att uppnå exakt, konsekvent färg över varje enskild cykel är en komplex blandning av kemi, fysik och ingenjörskonst. Till skillnad från målning eller tryckning, där färg appliceras på ytan, kräver formsprutning av plast att färgen är integrerad med själva materialet.

Den här guiden utforskar vetenskapen om anpassad plastfärgmatchning. Vi kommer att gå bortom grundläggande estetik för att förstå hur hartsval, bearbetningsparametrar och färgmedelsmetoder påverkar det slutliga utseendet på din produkt. Oavsett om du är produktdesigner, ingenjör eller inköpsspecialist är det viktigt att förstå dessa variabler för produktdifferentiering och kvalitetskontroll.

Förstå färgteori för plast

Innan du dyker in i maskineriet är det viktigt att förstå hur färg fungerar i ett fysiskt, tredimensionellt medium som plast. Många designfel uppstår eftersom intressenter förlitar sig på digitala färgmodeller som inte översätts väl till fysisk tillverkning.

1. Grunderna: nyans, mättnad och värde

För att kommunicera färgkrav till en formare måste du dela upp färgen i tre dimensioner:

-

Nyans: Pigmentfamiljen (t.ex. röd, blå, gul).

-

Mättnad (Chroma): Färgens intensitet eller renhet. En neonröd är mycket mättad; en tegelröd är mindre mättad.

-

Värde (Lätthet): Hur ljus eller mörk färgen är. Vid plastmätning kallas detta ofta för "L"-värdet (0 är svart, 100 är vitt).

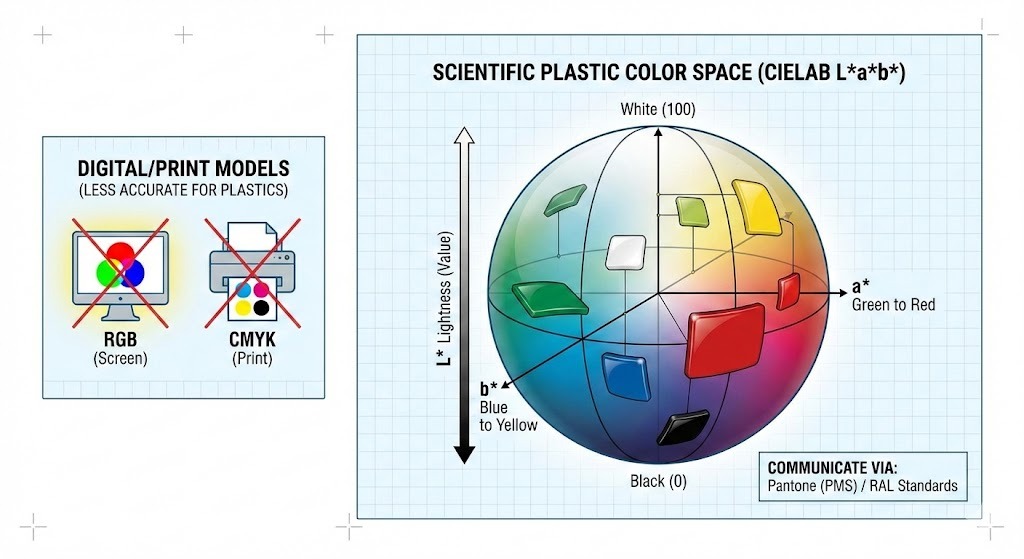

2. Färgrymder: Varför RGB och CMYK inte fungerar

Ett vanligt misstag vid formsprutning är att ange en färg med hjälp av RGB (Röd, Grön, Blå) eller CMYK (Cyan, Magenta, Gul, Nyckel/Svart).

-

RGB är för ljusavgivande skärmar (additiv färg).

-

CMYK är för utskrift på papper (subtraktiv färg).

Ingen av dessa modeller står för plastens unika egenskaper, såsom blanka ytor, strukturerad ytbehandling eller varierande tjocklek. istället förlitar sig plastindustrin på:

-

Pantone (PMS): Det universella språket för färgkommunikation. De flesta formare begär en "Pantone Matching System"-kod (t.ex. Pantone 186 C) för att starta matchningsprocessen.

-

RAL: Ett färgstandardsystem som främst används i Europa, vanligt för industriella och arkitektoniska plastapplikationer.

-

CIELAB ($L a b $): * Detta är den vetenskapliga färgrymd som används av spektrofotometrar för att mäta färgnoggrannhet.

-

$L $: * Ljushet (ljus mot mörk)

-

$a $: * Röd kontra grön axel

-

$b $: * Gul vs. blå axel

-

Proffs tips: Godkänn aldrig en färg baserad på en datorskärm. Begär alltid en fysisk "färgchip" eller "plack" gjuten i det specifika hartset du tänker använda.

3. Metamerismens utmaning

Ett av de mest frustrerande fenomenen i färgmatchning är Metamerism . Detta inträffar när två färgprover verkar matcha perfekt under en ljuskälla (t.ex. fabrikslysrör) men ser helt annorlunda ut under en annan (t.ex. naturligt dagsljus eller LED-belysning för detaljhandeln).

Detta beror på att olika pigment reflekterar ljusets våglängder olika. För att undvika detta bör färgmatchning verifieras under flera ljuskällor (D65 Daylight, Cool White Fluorescent och Tungsten A) med hjälp av en ljusbox.

4. Opacitet kontra transparens

I plast måste du också definiera opaciteten. En färgformel förändras drastiskt beroende på om delen är:

-

Ogenomskinlig: Blockerar ljuset helt (t.ex. en datormus).

-

Genomskinlig: Låter ljus passera men sprider det (t.ex. en schampoflaska).

-

Transparent: fri sikt genom delen (t.ex. en vattenflaska).

Bashartset spelar en enorm roll här; du kan inte uppnå en glasliknande genomskinlig röd om ditt basharts är naturligt ogenomskinlig ABS eller mjölkaktig polyeten.

Här är den andra delen av artikeln.

Det här avsnittet beskriver de praktiska metoderna för att få färg i plasten. Baserat på vår tidigare diskussion har jag lagt till Flytande färg som den fjärde stora metoden och strukturerade avsnittet för att hjälpa läsarna att jämföra för- och nackdelarna med varje tillvägagångssätt.

Artikelutkast: Del 2

Metoder för anpassad färgmatchning i formsprutning

När målfärgen väl har definierats med hjälp av färgteoretiska principer är nästa utmaning teknik. Hur introducerar du den färgen fysiskt i bashartset under formsprutningsprocessen?

Det finns ingen enskild "bästa" metod. Rätt val beror på produktionsvolym, budget, detaljkomplexitet och det specifika basmaterial som används. Det finns fyra primära metoder som används i modern formsprutning.

1. Color Masterbatch (Industry Standard)

Masterbatch är den vanligaste metoden för färgning av plast i medel- till högvolymproduktion. Den består av en hög koncentration av pigment och/eller tillsatser inkapslade inuti ett bärarharts. Dessa koncentrerade pellets blandas sedan med det naturliga bashartset i ett specifikt förhållande (vanligtvis 1% till 4%), känt som "nedgångsförhållandet", precis innan de går in i formsprutningsmaskinen.

Hur det fungerar: Masterbatch-pellets och naturhartspellets blandas i maskinens behållare. När de kommer in i den uppvärmda cylindern smälter insprutningsskruven båda. Skruvens blandningsverkan sprider den koncentrerade färgen jämnt genom smältan.

Fördelar:

-

Kostnadseffektiv: Billigare än förfärgade föreningar för måttliga volymer.

-

Lagerflexibilitet: Du behöver bara lagra naturligt harts och mindre mängder masterbatch, snarare än silos av olika färgade hartser.

-

Renlighet: relativt ren och lätt att hantera jämfört med råpulver.

Nackdelar:

-

Dispersionsutmaningar: Om injektionsskruven inte blandas väl, eller om masterbatch-bäraren inte är kompatibel med bashartsen, kan du få färgränder eller fläckar.

-

Doseringsnoggrannhet: Kräver exakt matningsutrustning för att bibehålla konsekventa färg från bild till bild.

2. Förfärgade föreningar (premiumalternativet)

Förfärgad blandning är den "färdiga att använda" lösningen. I denna process tar en hartsleverantör bashartsen, pigmenten och tillsatserna, smälter ihop dem i en dubbelskruvsextruder och pelletiserar blandningen igen. Formaren tar emot pellets som redan har den exakta slutfärgen.

Hur det fungerar: Formaren häller helt enkelt de förfärgade pelletsen i tratten och formar delen. Ingen blandning på plats krävs.

Fördelar:

-

Överlägsen konsistens: Eftersom färgen blandades i en dedikerad blandningsextruder är dispergeringen utmärkt. Färgvariation från skott till skott är minimal.

-

Enkelhet: Tar bort risken för blandningsfel på listgolvet. Idealisk för komplexa tekniska hartser med snäva toleranser.

Nackdelar:

-

Högsta kostnad: Du betalar för ett extra bearbetningssteg av leverantören.

-

Lagerbörda: Du måste köpa och lagra mängder av varje specifik färg du behöver.

-

Höga MOQ: Blandare kräver vanligtvis höga minsta beställningskvantiteter, vilket gör detta opraktiskt för små serier.

3. Torrblandning / "Salt och peppar" (Prototyplösningen)

Torrblandning innebär att man tar råpigmentpulver och blandar det direkt med naturhartspellets i en tumbler eller trummixer. Pigmentet pulver täcker utsidan av pelletsen som socker på en munk.

Hur det fungerar: De belagda pelletsen dumpas i behållaren. Mjukgöringsskruven är helt ansvarig för att blanda pulvret i det smältande hartset.

Fördelar:

-

Lägsta materialkostnad: Du köper råpigment utan bärare.

-

Hastighet: Utmärkt för snabb prototypframställning eller extremt små produktionsserier där snabba färgbyten behövs.

Nackdelar:

-

Dålig konsistens: Det är mycket svårt att få enhetlig färg. Ränder och klumpar är vanliga problem.

-

Stökigt och farligt: Att hantera fina pulverpigment skapar damm, vilket kräver noggrann hantering, rengöring och andningsskydd för arbetare.

-

Maskinförorening: Det fina pulvret förorenar lätt trattar och torktumlare, vilket gör färgbyten svåra.

4. Flytande färg (Högvolymspecialisten)

Flytande färg består av pigment suspenderade i en flytande bärare (som mineralolja eller patenterade ytaktiva ämnen).

Hur det fungerar: Den flytande färgen förvaras i en behållare bredvid pressen och pumpas direkt in i halsen på formsprutningsmaskinen med hjälp av en mycket exakt peristaltisk eller progressiv kavitetspump.

Fördelar:

-

Utmärkt spridning: Den flytande bäraren låter pigment blandas mycket lätt i smältan, ofta bättre än masterbatch. Detta är idealiskt för transparenta nyanser.

-

Stordriftsekonomi: Eftersom det är mycket koncentrerat, är mycket låga minskningsförhållanden (ibland under 1%) möjliga, vilket gör det mycket ekonomiskt för stora produktionsserier (t.ex. kapsyler, förpackningar).

Nackdelar:

-

Utrustningskostnad: Kräver specialiserad pump- och doseringsutrustning.

-

Smutsig städning: Spill är notoriskt svårt att rengöra.

-

Skruvglidning: Om för mycket vätska används kan injektionsskruven glida, vilket orsakar inkonsekvenser i bearbetningen.

Sammanfattning: Välj din metod

| Metod | Bäst för... | Kostnad | Konsistensrisk |

| Masterbatch | De flesta allmänna tillämpningar; medelstora volymer. | Måttlig | Medium |

| Sammansättning | Kritiska ingenjörstillämpningar; höga konsistenskrav. | Hög | Låg |

| Torrblandning | Prototyper, mycket korta serier, låg budget. | Låg | Hög |

| Flytande färg | Mycket hög volym förpackning; transparenta delar som behöver stor spridning. | Låg (at high vol) | Medium-Låg |

Faktorer som påverkar färg i formsprutning

Att uppnå en färgmatchning i laboratoriemiljö är bara halva striden. Formsprutningsprocessen involverar intensiv värme, högt tryck och komplexa kemiska interaktioner, som alla kan förändra färgens slutliga utseende.

Att förstå dessa faktorer är avgörande för att överbrygga gapet mellan en designprototyp och högvolymproduktion.

1. Effekten av val av basharts (The Canvas)

Tänk på bashartsen som duken du målar på. Om duken inte är helt vit, kommer färgen inte att se riktigt ut mot färgen.

-

Naturlig hartsfärg: Mycket få "naturliga" hartser är verkligen klara eller rent vita.

-

Polykarbonat (PC) och akryl (PMMA) är i allmänhet "vattenklara" och erbjuder den bästa tomma duken för levande transparenta eller ljusa ogenomskinliga färger.

-

ABS och nylon (PA) har en naturligt gulaktig eller krämig benvit nyans. Att uppnå en briljant, kylskåpsvit i dessa material är svårt eftersom du ständigt bekämpar grundgulningen. Blues kan luta något grönt på grund av den underliggande gula nyansen.

-

-

Materialklassvariationer: Inte all polypropen är skapad lika. En återvunnen kvalitet kommer att ha mörkare, mer varierande bakgrundsfärg än en prime virgin-kvalitet, vilket gör konsekvent färgning svårare. Även olika partier från samma leverantör kan ha små grundfärgsvariationer.

-

Opacitet och tjocklek: För genomskinliga och transparenta delar påverkar väggtjockleken färguppfattningen dramatiskt. En tunn del av en del kan se ljusblå ut, medan tjocka revben på samma del ser mörk marinblå ut. Färgmatchningar måste godkännas vid aktuell deltjocklek.

2. Bearbetningsparametrar (The Heat History)

Formsprutning är en termisk process och värme är färgstabilitetens fiende. De flesta organiska pigment har ett termiskt tak; korsa den, och de börjar försämras.

-

Smälttemperatur och uppehållstid: Detta är den mest kritiska faktorn. Om trumtemperaturen är för hög, eller om materialet sitter i den uppvärmda tunnan för länge (lång "uppehållstid") innan det injiceras, kommer färgämnet att "brännas".

-

Tecken på nedbrytning: Vita blir gula; ljusa färger mörknar eller skiftar i nyans; svarta fläckar dyker upp.

-

-

Skjuvvärme: Även om fatvärmarna är korrekt inställda skapar aggressiva skruvkonstruktioner eller höga insprutningshastigheter intensiv friktion (skjuvning). Denna friktion genererar intern värme som kan överstiga den inställda temperaturen, vilket försämrar värmekänsliga pigment lokalt och orsakar färgränder.

-

Formfinish: Ytstrukturen på verktyget ändrar hur ljus reflekteras från plasten. En högpolerad spegelfinish (SPI A-1) kommer att få en svart del att se djupare och rikare ut än en texturerad matt finish (t.ex. MT-11010), som sprider ljus och får den svarta att se ljusare eller gråare ut.

3. Tillsatser och deras inflytande (De dolda ingredienserna)

Plastdelar består sällan av bara harts och färg. Tillsatser som används för att förbättra prestanda stör ofta estetiken.

-

Pigment kontra färgämnen:

-

Pigment är fasta partiklar som inte löser sig i plasten. De är utmärkta för opacitet och förhindrar ljustransmission.

-

Färgämnen är organiska kemikalier som löser sig helt i plastmatrisen. De används för lysande genomskinliga färger men erbjuder dålig döljande kraft och kan ibland "migrera" (blöda) ut ur plasten med tiden.

-

-

Funktionella tillsatser:

-

UV-stabilisatorer: Viktigt för utomhusprodukter, men många UV-tillsatser har en lätt inneboende gulaktig nyans som måste kompenseras för i färgformeln.

-

Flamskyddsmedel (FR): Gör ofta bashartsen grumlig eller ogenomskinlig, vilket gör det omöjligt att uppnå transparenta färger.

-

Glasfiber: Används för styrka, tenderar glasfibrer att stiga till ytan, vilket skapar en grov textur som mattar finishen och gör att färgen ser ljusare och mindre mättad ut.

-

-

Regelefterlevnad: För livsmedelskontakt (FDA) eller medicinska tillämpningar (USP klass VI) är listan över tillgängliga, säkra pigment betydligt mindre. Mycket livfulla neonfärger eller vissa tungmetallbaserade röda och gula färger kanske inte är kompatibla alternativ.

Artikelutkast: Del 4

Färgmatchningsprocessen: En steg-för-steg-guide

Att väcka en anpassad plastfärg till liv är en metodisk process som kräver precision, kommunikation och specialiserade verktyg. Det är en iterativ loop mellan att definiera färgen, formulera, testa och förfina.

1. Definiera färgkrav och ställa in standarden

Resan börjar med att tydligt definiera målfärgen. Detta är det mest avgörande steget, eftersom all oklarhet här kommer att leda till kostsamma omarbetningar.

-

Fysisk standard: Det mest tillförlitliga sättet att kommunicera färg är med ett fysiskt prov. Detta kan vara:

-

A Pantone (PMS) färgchip: För allmänna ogenomskinliga färger.

-

A RAL Färg Standard: Vanligt för industriella applikationer.

-

An Befintlig produktdel: "Mata den här röda mössan."

-

A Tygprov, färgchip eller utskriftsprov: Även om de är utmanande på grund av metamerism, kan dessa användas som utgångspunkt.

-

-

Definiera material och finish: Ange exakt basharts (t.ex. "Natural ABS", "Clear Polypropylene"), önskad opacitet (opak, genomskinlig, transparent) och den erforderliga ytfinishen (blank, matt, texturerad).

-

Miljökrav: Informera färgmatcharen om eventuella speciella behov, såsom UV-stabilitet för utomhusbruk, livsmedelskvalitet (FDA) eller medicinsk kompatibilitet (USP klass VI).

2. Välja lämpligt färgsystem

Baserat på standard, material och budget kommer färgmatcharen att välja den mest lämpliga färgmetoden (Masterbatch, Compounding, Dry Blending eller Liquid Color) och välja lämpliga pigment och färgämnen. Detta innebär att överväga:

-

Värmestabilitet: Är pigmenten tillräckligt stabila för hartsets bearbetningstemperatur?

-

Kemisk beständighet: Håller färgen mot rengöringsmedel eller miljöexponering?

-

Kostnad vs. Performance: Balansera önskad estetik med budgetbegränsningar.

3. Formulering och inledande testblandningar

Färgläggaren, ofta med hjälp av specialiserad programvara, kommer att utveckla en första färgformel. Denna formel specificerar de exakta förhållandena mellan olika pigment, färgämnen och opacifieringsmedel som behövs för att uppnå målfärgen i det valda hartset.

-

Provblandningar: Små satser av det formulerade färgämnet blandas med det naturliga hartset.

-

Testprover: Dessa provblandningar formas sedan till standardiserade plack eller faktiska delprototyper med hjälp av en liten formsprutningsmaskin. Dessa prover är avgörande för att utvärdera färgen i dess slutliga bearbetade tillstånd.

4. Använda färgmätningsinstrument

Enbart visuell bedömning är subjektiv och risk för fel. Professionell färgmatchning bygger på objektiva mått.

-

Kolorimetrar: Dessa enheter mäter färg i $L*a*b*$ färgrymden genom att simulera det mänskliga ögats svar på reflekterat ljus. De är användbara för snabba kontroller och processkontroll.

-

Spektrofotometrar: Dessa är mer avancerade instrument som mäter den exakta mängden ljus som reflekteras vid varje våglängd över det synliga spektrumet. De genererar en "spektral kurva" som är det definitiva fingeravtrycket för en färg.

-

Delta E ($\Delta E$): Spektrofotometrar beräknar $\Delta E$-värdet, som kvantifierar skillnaden mellan provets färg och målstandarden. En $\Delta E$ på 1,0 eller mindre anses i allmänhet vara en acceptabel matchning för det mänskliga ögat, men specifika projekttoleranser kan variera. Ett värde på 0,5 är ofta ett mål för tighta matcher.

-

Metamerism Check: Spektrofotometrar kan också förutsäga metamerism genom att jämföra spektralkurvor under olika ljuskällor.

-

5. Justering av formuleringar och iteration

Baserat på $\Delta E$-värdena och visuell bedömning under ett kontrollerat ljusbås kommer färgläggaren att justera formuleringen.

-

Iterativ process: Detta är ofta en iterativ process. Färgläggaren kan lägga till en liten mängd blått pigment för att minska gulning (justera b*-värdet), eller öka ett svart pigment för att göra L*-värdet mörkare.

-

Kundgodkännande: När en tillfredsställande $\Delta E$ har uppnåtts (vanligtvis inom en tolerans på $\Delta E < 1,0$), skickas det gjutna färgchipset till kunden för slutgiltigt godkännande. Det är avgörande för kunden att godkänna detta fysiska plastchip under deras föredragna ljusförhållanden.

Utrustning och verktyg för färgmatchning

Utöver den grundläggande formsprutningsmaskinen är specialiserad utrustning avgörande för exakt färgmatchning:

-

Light Booth (Color Viewing Booth): En kontrollerad miljö som möjliggör visuell bedömning av färg under olika standardiserade ljuskällor (t.ex. D65 Daylight, Cool White Fluorescent, Incandescent A). Detta är avgörande för att upptäcka och förhindra metamerism.

-

Kolorimetrar och spektrofotometrar: Som beskrivs ovan mäter och kvantifierar dessa instrument objektivt färg, vilket minskar subjektiviteten.

-

Programvara för färgformulering: Avancerad programvara som hjälper färgsättare att förutsäga pigmentförhållanden, hantera färgdatabaser och beräkna $\Delta E$-värden mer effektivt.

-

Doseringsenheter/matare: För masterbatch och flytande färg är mycket noggranna gravimetriska (viktbaserade) eller volumetriska (volymbaserade) matare viktiga för att säkerställa konsekventa minskningsförhållanden.

-

Små formsprutningsmaskiner / labbextruderare: Används för att snabbt gjuta provplack eller smådelar för att utvärdera nya färgformuleringar utan att binda upp produktionsmaskiner.

-

Blandnings- och blandningsutrustning: Tumlare, bandblandare eller trumblandare för torrblandning, eller specialiserade masterbatch-blandare för jämn dispersion.

Felsökning av färgproblem i formsprutning

Även med den bästa förberedelsen och en perfekt matchad färgformel kan problem uppstå under produktionen. Många färgproblem beror inte på färgämnet i sig, utan snarare på inkonsekvenser i materialhantering, bearbetning eller utrustning. Effektiv felsökning kräver ett systematiskt tillvägagångssätt för att identifiera grundorsaken.

Vanliga problem och deras manifestationer

Här är de vanligaste färgproblemen:

-

Färgvariationer och inkonsekvenser:

-

Variation från skott till skott: Delar som tillverkas rygg mot rygg har märkbara färgskillnader.

-

Batch-till-batch-variation: Olika produktionskörningar av samma del visar färgavvikelse.

-

Del-till-del-variation: Olika hålrum i en form med flera hål ger olika färger.

-

-

Stränder, virvlande och fläckar:

-

Färgränder/flödeslinjer: Synliga linjer av oblandat färgämne, som ofta följer smältans flödesväg.

-

Färg virvlar/fläckar: Oregelbundna mönster med varierande färgintensitet, vilket ger ett marmorerat utseende.

-

Svarta prickar/färgklumpar: Små, mörka eller koncentrerade fläckar av färgämne eller bränt material.

-

-

Blekning, missfärgning och färgskiftning:

-

Gulning/brunning: Särskilt vanligt för vita eller ljusa delar.

-

Mörkning/mattande: Färger tappar sin livfullhet eller blir grumligare.

-

Nyansförskjutning: Färgen förändras avsevärt (t.ex. en blå som blir grönaktig eller en röd som blir brunaktig).

-

Orsaker och lösningar

Ett systematiskt tillvägagångssätt för att identifiera grundorsaken innebär kontroll av material, bearbetning och utrustning.

A. Materialrelaterade frågor

-

Problem: Inkonsekvent Masterbatch/Liquid Color Dosering.

-

Orsak: Doseringsutrustningen (mataren) är felaktig, felaktigt kalibrerad eller tar slut på färgämne.

-

Lösning: Kalibrera mataren regelbundet (gravimetriska matare är mer exakta än volymetriska). Se till att det finns tillräckligt med färgämne. Kontrollera om det finns överbryggningar i behållaren.

-

-

Problem: Inkompatibelt bärarharts.

-

Orsak: Bärarhartset i masterbatchen är inte helt kompatibelt med bashartset, vilket förhindrar korrekt spridning.

-

Lösning: Använd masterbatch designad för ditt specifika basharts (t.ex. PP-baserad masterbatch för PP-harts). Undvik "universella" masterbatches för kritiska applikationer.

-

-

Problem: Nedbruten basharts eller färgämne.

-

Orsak: Överdriven omslipning (upparbetat material) med hög värmehistorik, eller utgånget/felaktigt lagrat harts/färgämne.

-

Lösning: Minimera användningen av omslipning, speciellt för känsliga färger. Kontrollera materialets utgångsdatum. Förvara material i torra, temperaturkontrollerade miljöer.

-

-

Problem: Kontaminering.

-

Orsak: Tidigare färg kvar i behållaren, fatet eller torktumlaren; damm/smuts; eller främmande partiklar.

-

Lösning: Rengör all utrustning noggrant före färgbyte. Rengör maskinen med naturharts tills den är helt ren.

-

-

Problem: Fukt i harts.

-

Orsak: Hygroskopiska hartser (t.ex. nylon, PC, ABS) torkade inte ordentligt.

-

Lösning: Säkerställ korrekta torktemperaturer och -tider. Fukt kan orsaka spridningsmärken och reagera med pigment.

-

B. Bearbetningsparameterproblem

-

Problem: Färgförsämring (gulning, mörkare, nyansförskjutning).

-

Orsak: Smälttemperatur för hög: Överhettar pigment.

-

Orsak: Uppehållstid för lång: Materialet sitter för länge i tunnan, vilket leder till termisk nedbrytning. Detta händer ofta med mindre skottstorlekar på större maskiner.

-

Orsak: Hög Shear Heat: Överdriven skruvhastighet, mottryck eller begränsande portar/munstycken skapar friktionsvärme.

-

Lösning: Minska trumtemperaturen stegvis, med början från munstycket. Optimera skruvhastighet och mottryck. Kontrollera skottstorleken i förhållande till pipkapaciteten (sikta på 20-80% av pipkapaciteten). Tänk på design av grind/löpare.

-

-

Problem: Dålig spridning (ränder, virvlar, fläckar).

-

Orsak: Otillräcklig blandning: Inte tillräckligt med skjuvning eller blandningsverkan från skruven.

-

Orsak: Låg Melt Temperature: Materialet är inte helt smält, vilket hindrar pigmentspridning.

-

Lösning: Öka smälttemperaturen något (försiktigt, undvik nedbrytning). Öka mottrycket (ger mer blandning). Överväg en annan skruvdesign med fler blandningselement (t.ex. en blandningsskruvspets). Öka hålltiden något.

-

-

Problem: Färgförskjutning på grund av mögeltemperatur.

-

Orsak: Betydande variationer i formtemperaturen kan påverka kristalliseringen av halvkristallina hartser, ändra glans och upplevd färg.

-

Lösning: Upprätthåll konsekvent formtemperatur med en pålitlig TCU (Temperature Control Unit).

-

C. Utrustningsrelaterade frågor

-

Problem: Färgränder/Svetslinjesynlighet.

-

Orsak: Dålig blandning i munstycket eller varmröret. Hinder i smältbanan.

-

Lösning: Kontrollera munstycket för hinder. Se till att den heta löparen är ren och uppvärmd jämnt. Överväg en statisk blandare i munstycket.

-

-

Problem: Ojämn blandning i Multi-Cavity-formar.

-

Orsak: Obalanserade löpare som leder till olika flödeshastigheter och värmehistorik över kaviteter.

-

Lösning: Optimera löparbalansen. Använd om möjligt separat dosering för kritiska hålrum i avancerade system.

-

Bästa metoder för att bibehålla färgkonsistens

-

Upprätta tydliga standarder: Arbeta alltid mot ett godkänt fysiskt färgchip och ange ett acceptabelt Delta E ($\Delta E$) intervall.

-

Regelbunden kalibrering av utrustning: Kalibrera doseringsmatare, temperaturregulatorer och torktumlare regelbundet.

-

Processkontroll: Dokumentera och följ noggrant validerade bearbetningsparametrar för varje del och färg.

-

Material spårbarhet: Partinummer för harts och färgämnen bör spåras.

-

Operatörsutbildning: Utbilda operatörerna i korrekt materialhantering, matardrift och visuell färgbedömning.

-

Light Booth-användning: Utför visuella kontroller under ett standardiserat ljusbås för att fånga metamerism.

-

Kvalitetskontroller: Genomför regelbundna färgkontroller med en kolorimeter eller spektrofotometer under produktionen.