Introduktion

I tillverkningsvärlden, fellermsprutning förblir guldstocharden för att producera konsekventa, högkvalitativa plastdelar. Men det största hindret för inträde är vanligtvis inte kostnaden för plasthartsen – det är kostnaden för mögel (eller "verktyg") själv.

För produktdesigners och ingenjörer är "verktygsstrategin" ofta det mest kritiska beslutet i projektets livscykel. Att göra fel val kan leda till tusentals dollar i slösad budget eller, omvänt, en mögel som slits ut innan du fullföljer dina beställningar.

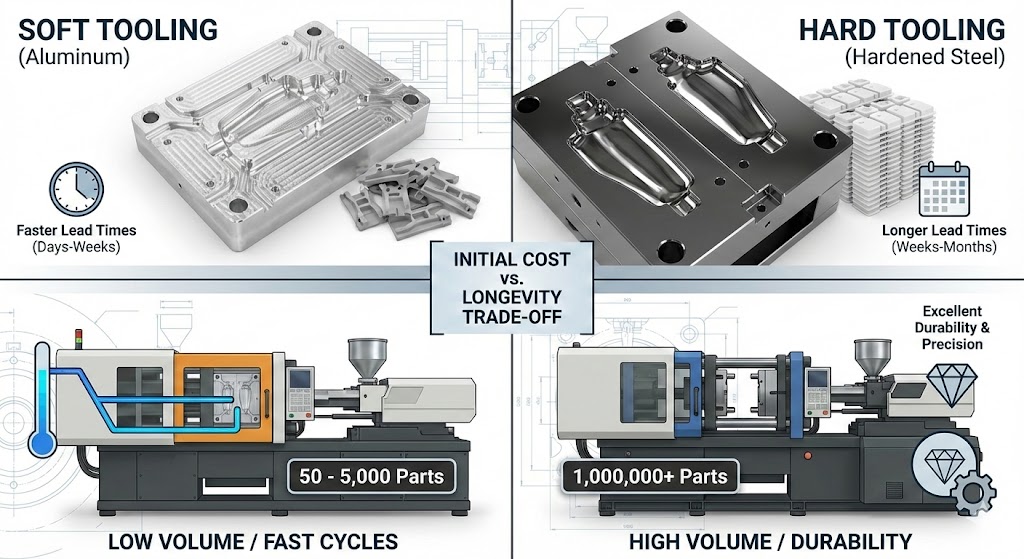

Industrin delar generellt in fellermtillverkning i två kategorier: Mjukt verktyg and Hårt verktyg . Även om namnen antyder en skillnad i fysisk struktur, ligger skillnaden faktiskt i formmaterialets metallurgi, bearbetningshastighet och livslängd.

Den här guiden utforskar de tekniska och kommersiella skillnaderna mellan dessa två tillvägagångssätt för att hjälpa dig att bestämma vilken väg som passar din budget, tidslinje och produktionsvolym.

Vad är Mjukt verktyg?

Mjuka verktyg hänvisar i allmänhet till formar bearbetade av material som är mjukare och lättare att skära än traditionellt verktygsstål. Det är den dominerande metoden för prototypframställning, broproduktion och tillverkning av små volymer (vanligtvis 50 till 5 000 delar).

Det är viktigt att klargöra att "mjuk" inte betyder att formen är böjlig som gummi. Den är nästan alltid gjord av metall, men metall som saknar den extrema hårdheten hos värmebehandlat stål.

Vanliga material

- Aluminiumlegeringar: Det vanligaste materialet för mjuka verktyg är aluminium. Högkvalitativa legeringar som Aluminium 7075 or QC-10 används ofta eftersom de erbjuder hög hållfasthet och utmärkt bearbetningsförmåga.

- Milda stål: Ibland används ohärdade stål av lägre kvalitet för mjuka verktyg, även om aluminium föredras för dess kylande egenskaper.

- 3D-tryckta kompositer: I mycket specifika fall med ultralåg volym används 3D-tryckta polymerformar, även om de bryts ned mycket snabbt.

Fördelar med mjuka verktyg

- Lägre initial kostnad: Aluminium är mycket lättare att bearbeta än stål. Det skapar mindre slitage på CNC-fräsar och kan bearbetas med mycket högre hastigheter. Detta kan minska initiala verktygskostnader med 30 % till 50 % jämfört med hårda verktyg.

- Snabbare ledtider: Eftersom materialet är mjukare och inte kräver någon värmebehandling efter bearbetning, kan mjuka verktyg ofta vara klara i 1–2 veckor , jämfört med 4–8 veckor för hårda verktyg.

- Överlägsen värmeledningsförmåga: Detta är en teknisk fördel som ofta förbises. Aluminium överför värme 5 gånger snabbare än verktygsstål. Detta gör att plasten kan svalna och stelna snabbare, vilket avsevärt minskar cykeltiderna och potentiellt sänker delpriset.

- Enkel modifiering: Om en designändring behövs är det lättare att bearbeta befintligt aluminium för att öppna upp en dimension än att modifiera härdat stål.

Nackdelar med Soft Tooling

- Begränsad livslängd: Aluminium är känsligt för erosion från glasfyllda plaster och slitage från maskinens klämkraft. Mjuka verktyg håller vanligtvis i 1 000 till 10 000 cykler innan dimensionerna börjar glida eller blinka (överskott av plast) visas.

- Begränsningar för ytfinish: Mjuka verktyg cannot maintain a high-gloss “mirror” polish (SPI A-1 or A-2). The metal is too soft and will scratch during part ejection. It is better suited for matte or textured finishes.

- Bräckliga skiljelinjer: Kanterna där de två halvorna av formen möts kan rundas eller bucklas lätt, vilket leder till kosmetiska defekter på delen.

Vad är hårda verktyg?

Hårt verktyg skapar tillverkningsvärldens arbetshästar. Dessa formar är bearbetade av högkvalitativt stål som kan motstå miljontals cykler, höga temperaturer och slipande material. Detta är standarden för massproduktion.

Vanliga material

- P20 stål: Ett förhärdat verktygsstål som ofta används för "Klass 102"-formar. Det är slitstarkt men inte lika sprött som helhärdat stål.

- H13 stål: Branschstandarden för högvolymproduktion. Den är värmebehandlad till extrem hårdhet (Rockwell C 48-52) för att motstå slitage och termisk utmattning.

- Rostfritt stål (420): Används när korrosionsbeständighet behövs, till exempel vid gjutning av PVC eller annan korrosiv plast.

Fördelar med hårda verktyg

- Hög volym hållbarhet: Ett korrekt underhållet H13 stålverktyg kan köras för 1 miljon cykler utan betydande slitage.

- Snäva toleranser: Hårt stål är styvt och deformeras inte under de höga insprutningstryck som krävs för komplexa delar. Detta möjliggör extremt snäv dimensionell noggrannhet.

- Överlägsen ytfinish: Hårt verktyg is required for high-gloss, optical-grade finishes. The steel is hard enough to be polished to a mirror shine without scratching.

- Komplexa åtgärder: Hårt verktyg is better suited for complex side-actions, sliders, and lifters that are required for parts with undercuts.

Nackdelar med hårda verktyg

- Hög initial investering: Råmaterialet är dyrt och bearbetning av härdat stål kräver ofta EDM (Electrical Discharge Machining) och låga CNC-skärhastigheter. Kostnaderna är betydligt högre än mjuka verktyg.

- Långa ledtider: Mellan grovbearbetning, avspänningsavlastning, värmebehandling och slutlig slipning/polering tar hårda verktyg ofta 4 till 12 veckor att slutföra.

- Svårt att ändra: När ett stålverktyg är härdat är det svårt att göra ändringar. Det kräver ofta svetsning och omslipning, vilket lämnar "vittnesmärken" på verktyget och kan bli dyrt.

Snabb sammanfattning: Avvägningen

| Funktion | Mjukt verktyg (Aluminum) | Hårt verktyg (Steel) |

|---|---|---|

| Primärt mål | Hastighet & låg kostnad | Lång livslängd och precision |

| Typisk volym | 50 – 5 000 delar | 100 000 – 1 000 000 delar |

| Ledtid | Dagar till veckor | Veckor till månader |

| Värmeöverföring | Utmärkt (snabba cykler) | Måttlig (standardcykler) |

Nyckelskillnader: En djupdykning

Även om definitionerna ovan beskriver de allmänna för- och nackdelarna, är det avgörande att förstå de nyanserade skillnaderna för att kunna fatta ett välgrundat tillverkningsbeslut.

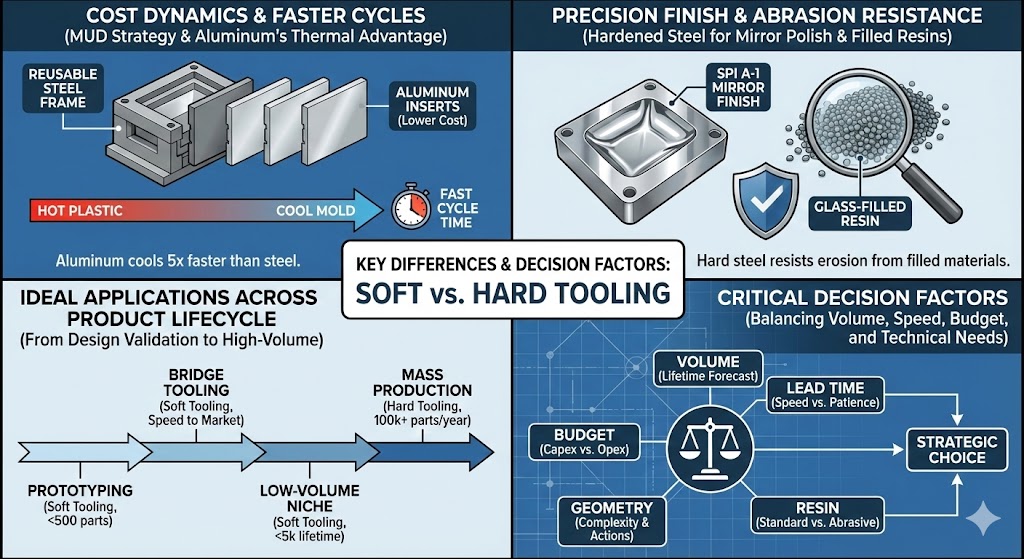

1. Kostnadsdynamik och "MUD"-strategin

Den mest uppenbara skillnaden är initialkostnaden. Mjuka verktyg är betydligt billigare eftersom aluminium bearbetar snabbare och kräver ingen värmebehandling efter bearbetning. Hårda verktyg involverar dyra stållegeringar, lägre bearbetningshastigheter och ofta komplexa processer för elektrisk urladdningsbearbetning (EDM) för att bränna detaljer till härdad metall.

Kostnaden är dock inte alltid binär. En vanlig mellanväg som används i branschen är Master Unit Die (MUD) systemet.

- Strategin: En formare använder en universell, återanvändbar stålformbas (ram) som stannar i maskinen. De bearbetar bara mindre "insatser" (kärnan och håligheten som formar din specifika del) av mjukt stål eller aluminium.

- Fördelen: Du slipper betala för den tunga stålbasstrukturen, vilket avsevärt sänker ingångskostnaden för prototypframställning eller broverktyg samtidigt som du fortfarande använder standardgjutmaskineri.

2. Cykeltid och värmeledningsförmåga

Detta är ofta den mest förbisedda differentiatorn. Hur snabbt du kan tillverka en del beror till stor del på hur snabbt du kan kyla den smälta plasten.

- Mjukt verktyg Advantage: Aluminium har betydligt högre värmeledningsförmåga än stål. Det drar värme ur plasten mycket snabbare, vilket gör att delen stelnar snabbare. För en produktionsserie på 5 000 delar kan den snabbare cykeltiden för ett aluminiumverktyg ibland kompensera för dess högre initiala kostnad jämfört med ett mycket billigt stålverktyg.

- Hårt verktyg Reality: Stål håller värmen längre. För att uppnå snabba cykeltider med hårda verktyg krävs ofta komplexa, borrade interna kylkanaler ("konform kylning"), vilket ytterligare ökar verktygskostnaderna.

3. Ytfinish och noggrannhet

Om din del kräver en spegelliknande, optisk finish (SPI A-1 eller A-2), hårda verktyg är obligatoriskt .

- Aluminium är för mjukt för att hålla en hög polering länge; utstötningsfasen av formningscykeln kommer mikroskopiskt att repa ytan efter några hundra skott, vilket försämrar den glansiga finishen.

- Härdat stål är tillräckligt motståndskraftigt för att bibehålla en felfri polering i hundratusentals cykler.

På liknande sätt, för delar som kräver extremt snäva toleranser (t.ex. ±0,001 tum), är hårt stål att föredra eftersom det inte kommer att böjas eller böjas under höga insprutningstryck, vilket säkerställer konsekventa deldimensioner.

4. Materialkompatibilitet (nötningsförmåga)

Det plastharts du väljer bestämmer vilket verktyg du behöver. Standardplaster som polypropen (PP) eller ABS är relativt skonsamma mot en form.

Emellertid innehåller hartser av teknisk kvalitet ofta tillsatser som glasfibrer or mineralfyllmedel för extra styrka. Dessa material fungerar som flytande sandpapper inuti formen. Glasfylld nylon som injiceras i ett mjukt aluminiumverktyg kommer att erodera grinden och ytdetaljerna snabbt och förstöra verktyget på under 1 000 skott. Härdat H13-stål krävs för att motstå denna nötning.

Idealiska applikationer

Att välja rätt verktygsstrategi beror helt på var du befinner dig i din produktutvecklingslivscykel.

Bästa tillämpningarna för mjuka verktyg (aluminium/mildstål)

- Prototypframställning och designvalidering: När du behöver 50–200 delar i själva produktionsmaterialet för att testa passform, form och funktion innan du bestämmer dig för dyra stålverktyg.

- Marknadstestning: Att producera en liten sats för att mäta konsumenternas intresse på en mässa eller för en begränsad betaversion.

- Broverktyg: En kritisk strategi där ett mjukt verktyg byggs snabbt för att börja leverera delar omedelbart i väntan på den långa ledtiden för ett hårt verktyg med stor volym som byggs någon annanstans.

- Lågvolymsnischprodukter: Produkter med en total livstidsefterfrågan på under 5 000 enheter där investeringen i hårda verktyg aldrig kommer att löna sig.

Bästa tillämpningarna för hårda verktyg (härdat stål)

- Massproduktion med hög volym: Alla projekt som kräver 100 000 till miljontals delar årligen (t.ex. hemelektronik, fordonskomponenter, kapsyler).

- Slipande material: Delar gjorda av glasfyllda eller mineralfyllda hartser som skulle tugga upp mjuka verktyg.

- Krav på hög precision: Kugghjul, medicinsk utrustning eller elektroniska kontakter där dimensionsstabilitet över miljontals cykler är avgörande.

- Höga kosmetiska krav: Delar som kräver en varaktig högblank finish eller intrikat, konsekvent texturering.

Faktorer att tänka på när du väljer

När du står inför beslutet om mjuka kontra hårda verktyg, utvärdera ditt projekt mot dessa fem kritiska faktorer.

1. Total produktionsvolym (livstid)

Detta är det primära filtret. Om din livstidsprognos är under 5 000 delar, börja med att titta på mjuka verktyg. Om det är över 50 000 är hårda verktyg nästan säkert rätt väg. Gråzonen däremellan kräver en djupare kostnadsanalys.

2. Hastighet till marknaden (ledtid)

Behöver du delar på 3 veckor för att klara en kritisk lanseringsdeadline, eller har du 3 månader på dig? Om hastigheten är av största vikt är mjuka verktyg det enda alternativet som kan leverera snabbt. Hårda verktyg är en långsam, medveten process.

3. Budgetbegränsningar (Capex vs. Opex)

Är du begränsad av initiala investeringar (Capex)? Mjuka verktyg sänker priset för klistermärken. Men om du har kapitalet erbjuder hårda verktyg ett lägre styckepris på lång sikt, vilket minskar operativa utgifter (Opex).

4. Del Geometri och komplexitet

Medan båda metoderna kan hantera komplex geometri, är hårda verktyg bättre lämpade för intrikat "åtgärder" inuti formen, såsom komplexa skjutreglage, lyftare för underskärningar och avskruvningsmekanismer för gängade delar. Dessa rörliga komponenter slits snabbt om de är tillverkade av mjuk metall.

5. Hartsmaterialet

Som nämnts ovan, om din stycklista kräver 30 % glasfylld nylon, måste du budgetera för hårda verktyg, oavsett din volym. Att använda mjuka verktyg för slipande material är falsk ekonomi.

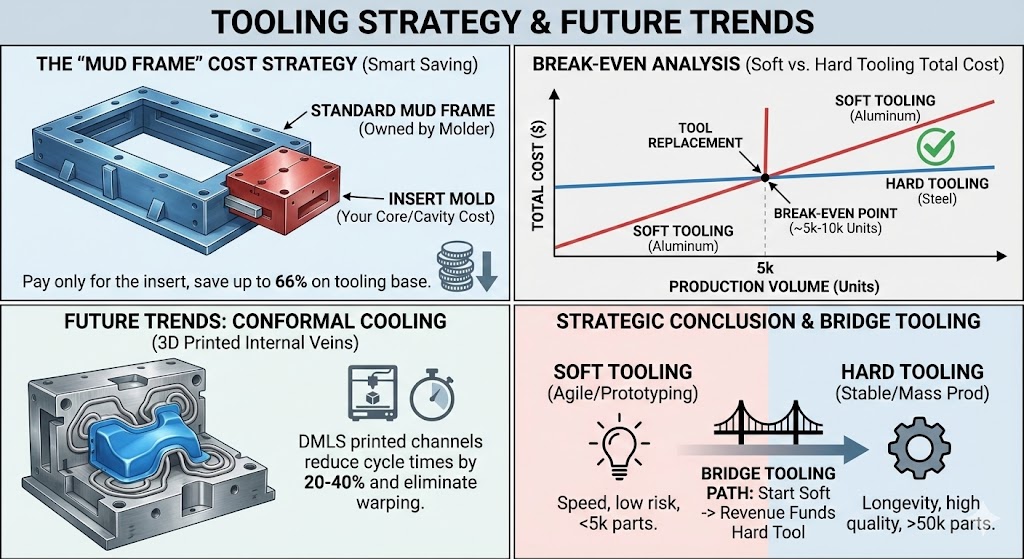

Kostnadsanalys: mjuk vs. hård verktyg

Beslutet kommer ofta ner på ett matematiskt problem: Total Cost of Ownership (TCO) . Du måste balansera formens "dekalpris" i förväg mot det långsiktiga "styckpriset" för delen.

1. Strategin "MUD Frame" (proffstips)

Innan du tittar på den fulla kostnaden bör du veta om Master Unit Die (MUD) skär.

Istället för att köpa en komplett anpassad formbas (som är tung och dyr), kan du använda en "MUD Insert." Detta är en standardram som ägs av formaren, i vilken de glider in din specifika kärna och hålighet.

- Kostnadspåverkan: Detta kan minska din initiala verktygskostnad med upp till 66 % eftersom du inte betalar för den strukturella formbasen, bara formningsområdet.

- Bäst för: Både mjuka och hårda verktygsstrategier för delar under 6 tum i storlek.

2. Hypotetisk uppdelning: "Plasthuset"

Låt oss titta på ett verkligt scenario för ett standardhölje av plast (ca 4" x 4") för att se var brytpunkten ligger.

| Kostnadsvariabel | Mjukt verktyg (Aluminum 7075) | Hårt verktyg (P20/H13 Steel) |

|---|---|---|

| Verktygsinvestering | 3 500 USD | $12 000 |

| Uppskattad Verktygsliv | 5 000 skott | 250 000 skott |

| Cykeltid | 20 sekunder (snabb kylning) | 35 sekunder (Standardkylning) |

| Delpris | 1,20 USD | $1,45 (vid låg volym) / $0,85 (vid hög volym) |

Break-even analysen:

-

Vid 1 000 enheter:

- Mjukt verktyg Total: 3 500 $ (1,20 * 1 000 $) = $4 700

- Hårt verktyg Total: 12 000 USD (1,45 USD * 1 000) = $13 450

- Vinnare: Mjukt verktyg av ett jordskred.

-

Vid 20 000 enheter:

- Mjukt verktyg Total: Kräver 4 nya formar ($14 000) Delar ($24 000) = $38 000

- Hårt verktyg Total: En form ($12 000) Delar ($17 000 @ bulk rate) = 29 000 USD

- Vinnare: Hårt verktyg .

Lektionen: "Crossover-punkten" sker vanligtvis mellan 5 000 och 10 000 enheter . Om du planerar att skala utöver det blir det dyra stålverktyget det billigare alternativet.

Framtida trender inom formsprutningsverktyg

Det binära valet mellan "aluminium vs. stål" suddas ut i takt med att tekniken går framåt. Här är vad som förändrar spelet 2025 och framåt.

1. Konform kylning ("De inre ådrorna")

Traditionellt borras kylkanaler i raka linjer genom stålet. Detta lämnar "hot spots" dit borren inte kan nå.

- Innovationen: Använder Direkt metalllasersintring (DMLS) (3D-metallutskrift) kan ingenjörer skriva ut en stålform med kylkanaler som kröker och vrider sig inuti formväggen, perfekt efter detaljens form.

- Fördelen: Detta minskar cykeltiderna med 20 % till 40 % och eliminerar praktiskt taget skevning.

2. Hybridverktyg

Designers använder allt mer hybridformar . De använder en standardbearbetad stålbas för hållbarhet men använder 3D-printade stålskär för komplexa funktioner som skulle vara omöjliga att bearbeta med en CNC-skärare. Detta blandar precisionen hos AM (Additive Manufacturing) med hållbarheten hos traditionella verktyg.

3. Smarta formar (Industry 4.0)

High-end hårda verktyg utrustas nu med inbyggda piezoelektriska sensorer. Dessa sensorer övervakar tryck och temperatur inuti kaviteten i realtid och justerar automatiskt formsprutningsmaskinen för att förhindra defekter innan de inträffar.

Slutsats

Att välja mellan mjuka och hårda verktyg handlar inte om "bra vs. dåliga" – det handlar om riskhantering .

- Välj mjukt verktyg (aluminium) om: Du är i prototypfasen, behöver delar på mindre än 2 veckor, har en strikt budget under 5 000 USD eller så är din totala efterfrågan på marknaden osäker. Det är den smidiga ingångspunkten med låg risk.

- Välj hårdverktyg (stål) om: Du har en validerad design, kräver ytbehandlingar av optisk kvalitet, gjuter slipande glasfyllda material eller behöver garantera leverans för hundratusentals enheter. Det är investeringen i stabilitet och kvalitet.

Slutlig rekommendation:

Om du är osäker, fråga din tillverkningspartner om en "Bridge Tooling" strategi. Börja med ett billigt aluminiumverktyg för att snabbt komma ut på marknaden. Använd intäkterna från de första 5 000 delarna för att finansiera konstruktionen av den permanenta P20-stålformen. Detta ger dig hastigheten för mjuka verktyg med den slutliga livslängden för hårda verktyg.

Vanliga frågor (FAQ)

F: Kan jag konvertera ett mjukt verktyg till ett hårt verktyg senare?

A: Nej. Du kan inte "härda" en aluminiumform till stål. Men om du använder ett MUD-system (Master Unit Die) kan du byta ut aluminiumkärnan/kavitetsinsatserna mot stål samtidigt som du behåller den ursprungliga formbasramen, vilket sparar pengar.

F: Är mjuka verktyg alltid billigare än hårda verktyg?

A: Generellt sett, ja. Mjuka verktyg är vanligtvis 30-50% billigare i förväg. Men om din produktionsvolym överstiger 10 000 enheter kommer kostnaden för att ersätta utslitna mjuka formar så småningom att göra det dyrare än att investera i en hållbar hård form.

F: Kan jag använda mjuka verktyg för glasfylld nylon?

A: Det rekommenderas inte. Glasfibrer är slipande och kommer att skrubba bort detaljerna i en aluminiumform mycket snabbt. Om du måste använda mjuka verktyg för slipande material, förvänta dig en mycket kort livslängd (ofta under 500 delar).

F: Vad är ledtidsskillnaden?

A: Mjuka verktyg kan ofta bearbetas och klara för första skottet (T1) om 1-2 veckor. Hårda verktyg kräver vanligtvis 4-8 veckor på grund av värmebehandling, EDM (Electrical Discharge Machining) och poleringstid.

F: Påverkar verktygsmaterialet plastdelens kvalitet?

A: När det gäller dimensioner, nej – båda kan producera exakta delar. När det gäller finish krävs dock hårda verktyg för högblank, optiskt klar finish. Mjuka verktyg är bättre lämpade för matt eller strukturerad finish.

Ordlista med nyckelord

- Kavitet: Den konkava sidan av formen som bildar den yttre ytan av delen (ofta kallad "A-sidan").

- Kärna: Den konvexa sidan av formen som bildar den inre ytan och strukturella detaljer (ofta kallad "B-sidan").

- EDM (Electrical Discharge Machining): En process som används i hårda verktyg där en laddad elektrod bränner en form till härdat stål som inte kan skäras med traditionella borrar.

- Flash: Defekt där överflödig plast läcker ut ur formavskiljningslinjen. Detta händer ofta när mjuka verktyg börjar slitas ut.

- Värmebehandling: Processen att värma och kyla stål för att ändra dess fysiska egenskaper, vilket gör det hårdare och mer hållbart (nödvändigt för hårda verktyg).

- Skott: En enda cykel av formsprutningsmaskinen.

- T1: "Test 1"-proverna – de allra första delarna som produceras av en ny form för att verifiera designen.