Introduktion

Nylonfellermsprutning: En omfattillche guide

Formsprutning står som den enskilt mest viktig och allmänt använd process för masstillverkning av plastdelar. Denna tillverkningsteknik innebär att smält material sprutas in i en formhålighet, där det svalnar och stelnar till den slutliga önskade formen. Processen ansvarar för att skapa allt från vanliga hushållsartiklar och sofistikerad medicinsk utrustning till kritiska fordonskomponenter.

Även om själva tekniken är mångsidig, beror dess framgång på egenskaperna hos det använda materialet. Gå in Nylon , även känd kemiskt som Polyamid (PA) .

Nylon är en högpresteroche termoplast, vilket innebär att den kan smältas och omformas upprepade gånger utan betydoche kemisk nedbrytning. Sedan dess uppfinning har den blivit en av de mest populära och viktigaste tekniska plasterna i världen.

Varför nylon är ett populärt val för formsprutning

Nylons popularitet inom formsprutning bottnar i dess unika balans av egenskaper som ofta inte är tillgängliga i andra, billigare plaster:

-

Exceptionella mekaniska egenskaper: Nylon erbjuder en kombination av hög styrka, styvhet och seghet , vilket gör den idealisk för delar som utsätts för höga belastningar och påfrestningar.

-

Överlägsen slitstyrka: Den har en inneboende låg friktionskoefficient , vilket gör det till det valda materialet för delar som involverar rörelse eller glidning mot andra ytor, såsom växlar och lager.

-

Termisk stabilitet: Den tål högre driftstemperaturer än många andra vanliga termoplaster, avgörande för tillämpningar i motorrum eller elektriska komponenter.

-

Kemisk beständighet: Det ger bra motstånd mot många oljor, bränslen och lösningsmedel.

Förmågan att snabbt omvandla råa polyamidpellets till komplexa, hållbara och exakt konstruerade delar gör nylon formsprutning en oumbärlig process inom många efterfrågade branscher.

Vad är nylonformsprutning?

Definition och kärnprocess

Nylon formsprutning är en tillverkningsprocess med stora volymer som används för att skapa komplexa, tredimensionella delar genom att injicera smält polyamid (nylon) in i ett formhålrum. Såm en termoplast värms nylon tills det blir flytande, tvingas under högt tryck in i en sluten form, får svalna och stelna och slutligen utmatas som en färdig del.

Processen liknar i grunden formsprutning av andra plaster, men den kräver särskild uppmärksamhet på temperatur, fuktkontroll och insprutningstryck på grund av nylons unika materialegenskaper (särskilt dess höga smältpunkt och hygroskopiska natur).

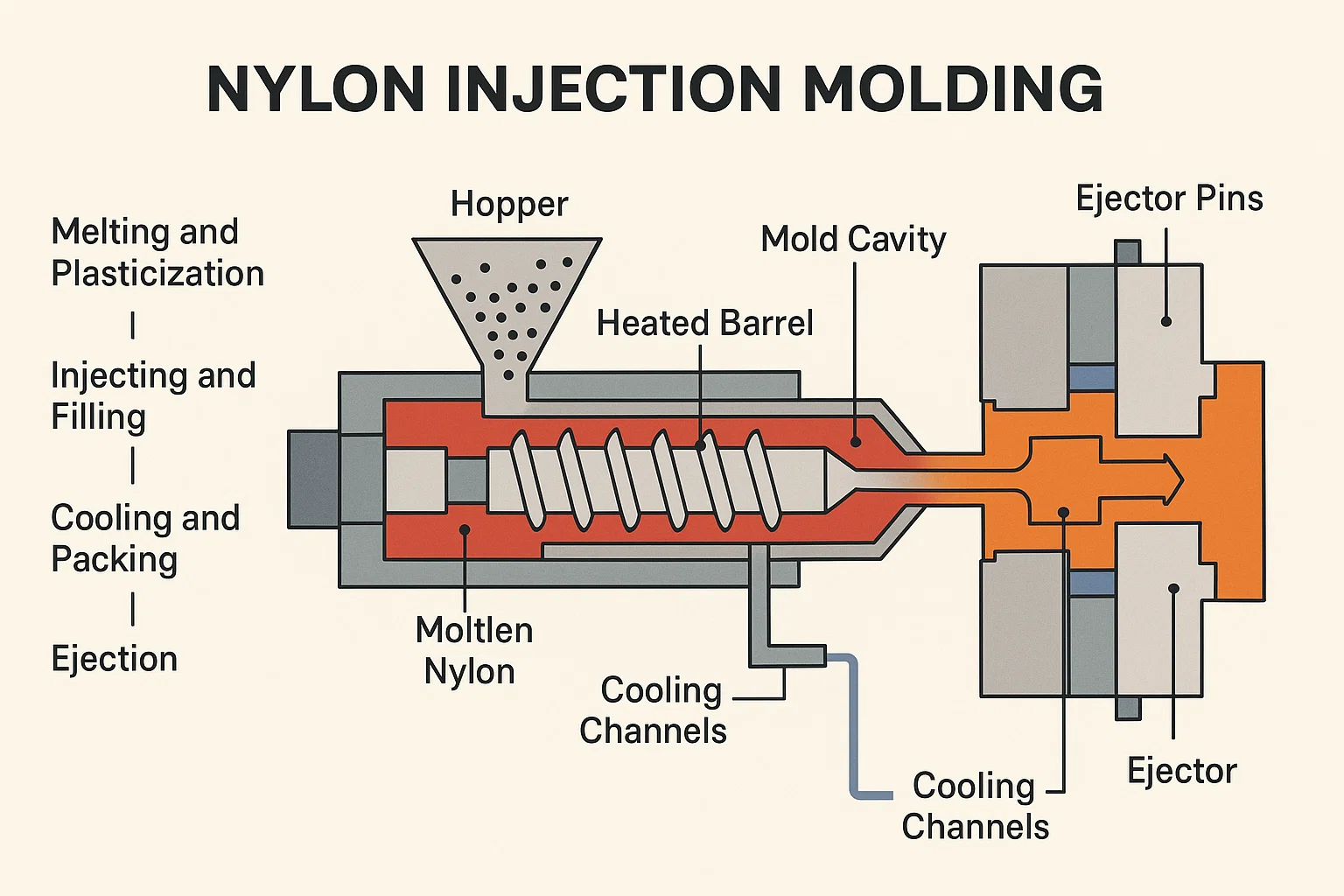

Viktiga steg i nylonformsprutning

Hela processen är cyklisk och omfattar fyra kärnsteg:

1. Smältning och plasticering

Det råa nylonmaterialet (vanligtvis i pelletsform) matas från en behållare till en uppvärmd tunna. A fram- och återgående skruv inuti pipan saxar och komprimerar materialet. Kombinationen av värme från fatvärmarna och friktionsvärme från skruvrörelsen smälter nylonet och flyttar det mot cylinderns framsida. Detta steg måste kontrolleras noggrant för att förhindra termisk nedbrytning av nylonet, vilket kan äventyra den sista delens mekaniska egenskaper.

2. Injicera och fylla

När ett tillräckligt "skott" av smält nylon har samlats, rör sig skruven snabbt framåt och fungerar som en kolv. Denna verkan tvingar den smälta nylonen med mycket högt tryck genom munstycket, inloppet, löparna och grindarna, och fyller slutligen formhåligheten. Insprutningshastighet and tryck är avgörande och måste optimeras för att säkerställa att den tunnväggiga, kristallina nylonen fyller alla sektioner utan att orsaka defekter som t.ex. korta skott or jetting .

3. Kylning och packning

Efter att formhålan är fylld, en kort packnings- (eller hålla) tryck bibehålls för att kompensera för materialets krympning när det börjar svalna och stelna. Nylon är en halvkristallin plast, vilket innebär att den krymper betydligt. Detta packningstryck är avgörande för att minimera defekter som t.ex sjunkmärken och säkerställa dimensionell noggrannhet. Kylvatten som cirkulerar genom kanaler i formen tar bort värme, vilket gör att delen stelnar.

4. Utkastning

När delen är tillräckligt styv öppnas formen och den ejektorstift tryck ut den färdiga nylondelen ur håligheten. Eftersom nylondelar kan vara relativt tuffa även när de är varma, lämpligt dragvinklar och stiftplaceringar är avgörande för att säkerställa smidig utkastning utan att skada delen eller formen. Formen stängs sedan, redo att börja nästa cykel.

Typer av nylonmaterial och kompositer

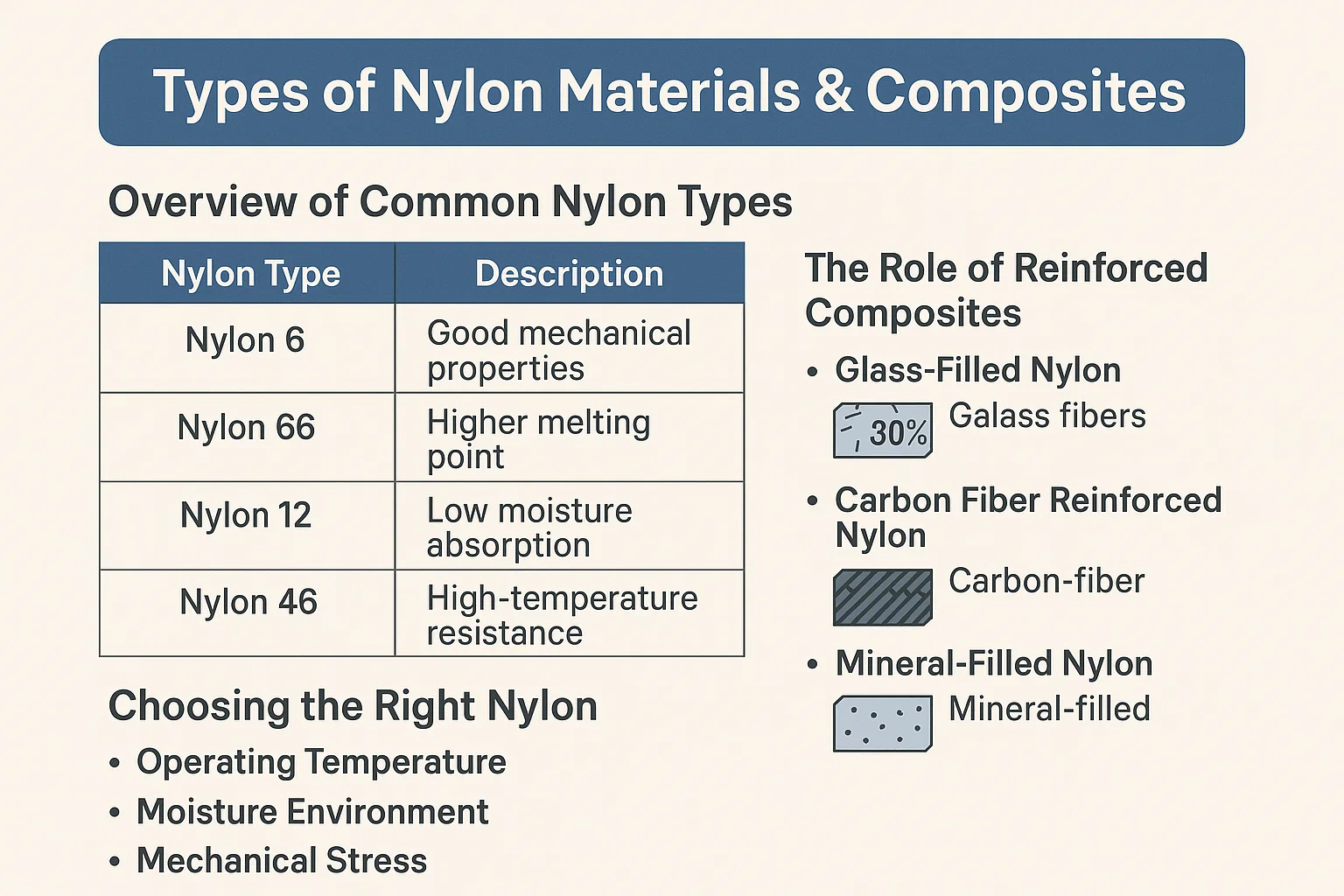

Även om det ofta kallas för "nylon", omfattar polyamid en familj av material, vart och ett med en unik kemisk struktur som dikterar dess egenskaper och lämplighet för olika formsprutningsapplikationer. De två siffrorna som följer "Nylon" (t.ex. Nylon 6, Nylon 66) hänvisar till antalet kolatomer i utgångsmonomererna.

Översikt över vanliga nylontyper

| Typ av nylon | Primära egenskaper | Nyckelapplikationer |

| Nylon 6 (PA6) | Bra balans mellan mekanisk styrka, styvhet och slaghållfasthet; lättare att bearbeta än PA66. Högre fuktupptagning än PA66. | Billister, apparatdelar, växlar, lager, elverktygshöljen. |

| Nylon 66 (PA66) | Högre smälttemperatur, överlägsen värme- och kemikaliebeständighet och bättre slitegenskaper än PA6; högre bearbetningskostnader. | Motorkåpor, kylarändtankar, elektriska kontakter, högtemperaturkonstruktionskomponenter. |

| Nylon 12 (PA12) | Lägsta densitet och lägsta fuktabsorption bland vanliga nylon; utmärkt kemisk beständighet och dimensionsstabilitet. | Bränsleledningar, luftbromsslangar, exakta komponenter som kräver utmärkt dimensionsstabilitet. |

Rollen av förstärkta kompositer

För applikationer som kräver ännu större styrka, styvhet eller termisk prestanda, blandas nylon ofta med förstärkande fyllmedel.

-

Glasfylld nylon: Den vanligaste kompositen innebär att lägga till glasfibrer (t.ex. Nylon 6 GF30, vilket betyder Nylon 6 med 30 % glasfiber). Detta ökar materialets drastiskt draghållfasthet, styvhet (modul) och värmeavböjningstemperatur . Men det ökar också materialkrympningen, vilket kan leda till högre skevhet och kräver noggrann formdesign.

-

Kolfiberförstärkt nylon: Används när maximal styvhet, styrka och reducerad vikt är avgörande. Kolfiber ger överlägsna mekaniska egenskaper men kommer till en högre materialkostnad.

-

Mineralfylld nylon: Används för att förbättra dimensionsstabiliteten, minska krympning och uppnå jämnare ytfinish, dock vanligtvis med en avvägning i slaghållfasthet.

Att välja rätt nylon

Att välja lämplig nylon innebär en noggrann avvägning mellan konkurrerande materialegenskaper och kostnad:

-

Driftstemperatur: Om delen är nära en värmekälla, den högre smältpunkten för Nylon 66 eller a glasfylld komposit krävs ofta.

-

Fuktmiljö: För delar som fungerar i hög luftfuktighet eller under vatten, Nylon 12 erbjuder det bästa dimensionsstabilitet på grund av dess låga vattenabsorption.

-

Mekanisk stress: Delar under konstant belastning eller hög stöt kräver i allmänhet en mycket kristallin kvalitet eller en glasfyllda version av Nylon 6 eller 66 .

Fördelar med att använda nylon i formsprutning

Nylons framgång som teknisk plast beror på dess imponerande kombination av mekaniska, termiska och kemiska egenskaper, som erbjuder tydliga fördelar jämfört med råvaruplaster och till och med vissa metaller.

1. Hög styrka och styvhet

Nylonkvaliteter (särskilt PA66 och glasfyllda kompositer) uppvisar utmärkta draghållfasthet and elasticitetsmodul (styvhet). Detta gör dem idealiska för strukturella komponenter som måste bära betydande belastningar utan att deformeras, såsom fästen, spakar och maskinhus.

2. Utmärkt slitage- och nötningsbeständighet

Nylon har en inneboende låg friktionskoefficient och hög nötningsbeständighet. Denna egenskap är avgörande för dynamiska applikationer där delar glider eller gnuggar mot varandra.

-

Nyckelapplikation: Nylon används ofta för självsmörjande delar som t.ex växlar, lager och bussningar , vilket minskar behovet av externa smörjmedel.

3. God kemisk beständighet

Polyamider ger stark resistens mot ett brett utbud av organiska kemikalier, inklusive:

-

Oljor och fetter: Avgörande för komponenter i fordons- och industrimaskiner.

-

Bränsle: Gör den lämplig för bränslesystemdelar.

-

Lösningsmedel: Ger hållbarhet i tuffa rengörings- eller driftsmiljöer.

4. Hög värmebeständighet

Jämfört med många vanliga termoplaster som polyeten (PE) eller polypropen (PP), tål nylon betydligt högre driftstemperaturer . Detta gäller särskilt för Nylon 66, och ännu mer när det förstärks med glasfiber, vilket drastiskt ökar Värmeavböjningstemperatur (HDT) . Denna termiska stabilitet tillåter användning i krävande applikationer som bildelar under huven.

5. Trötthet och slagtålighet

Nylon har utmärkt motståndskraft mot trötthet , vilket betyder att den kan uthärda upprepade stresscykler (lastning och lossning) utan att spricka. Dessutom håller många nylonkvaliteter, särskilt icke-fyllda typer, bra slagtålighet även vid lägre temperaturer, vilket säkerställer hållbarhet mot plötsliga stötar.

6. Bra elektriska isoleringsegenskaper

Nylon är en effektiv elektrisk isolator. Dess hög dielektrisk styrka och motstånd mot spårning gör det till ett vanligt val för:

-

Elektriska kontakter: Se till att strömmen flyter korrekt och säkert.

-

Hus och isolatorer: Skyddar känslig elektronik.

Nackdelar med att använda nylon i formsprutning

Trots dess många fördelar som en högpresterande teknisk plast, presenterar nylon specifika material- och bearbetningsutmaningar som måste hanteras för framgångsrik formsprutning.

1. Hög fuktabsorption (hygroskopisk natur)

Den största utmaningen med nylon är dess hygroskopisk natur - det absorberar lätt fukt från den omgivande miljön.

-

Inverkan på material: Innan gjutning leder överdriven fukt till hydrolys under högtemperatursmältningsprocessen. Denna reaktion bryter ner polymerkedjorna, vilket resulterar i en kraftig förlust av molekylvikt och därmed en dramatisk minskning av den sista delens mekaniska hållfasthet och slaghållfasthet (managerar ofta som sprödhet).

-

Lösning: Nylon måste vara noggrant torkas till en mycket låg fukthalt (vanligtvis mindre än 0,1 % för PA66) omedelbart före bearbetning.

2. Dimensionell instabilitet på grund av fukt

Efter gjutning kommer nylondelar att absorbera fukt tills de når jämvikt med den omgivande miljön. Denna fuktupptagning gör att materialet svälla , vilket leder till betydande dimensionsförändringar .

-

Designövervägande: Konstruktörer måste ta hänsyn till skillnaden i dimensioner mellan den torra, formade delen och den stabiliserade, konditionerade delen, särskilt för komponenter som kräver hög precision.

3. Potential för hydrolys och nedbrytning

Som nämnts, om fukt finns närvarande under smältningen, bryts materialet ned. Även om den är ordentligt torkad har nylon en relativt smalt bearbetningsfönster jämfört med vissa andra termoplaster. Överhettning eller överdriven uppehållstid i tunnan kan orsaka termisk nedbrytning , vilket leder till:

-

Missfärgning (ofta gulnar).

-

Minskade mekaniska egenskaper .

-

Utsläpp av frätande ammoniakgas.

4. Hög materialkrympning

Nylon är en halvkristallin polymer, vilket innebär att dess inre struktur förändras avsevärt vid kylning. Detta leder till en relativt hög och anisotropisk (ojämn) volymetrisk krympning (ofta 1% till 2%).

-

Konsekvens: Hög krympning ökar risken för skevhet och gör att upprätthålla snäva dimensionstoleranser mer utmanande än med amorf plast.

5. Högre kostnad

Jämfört med termoplaster som polypropen (PP) eller polyeten (PE) är nylonkvaliteter i allmänhet dyrare . Kostnaden motiveras av den överlägsna prestandan, men det är en faktor som begränsar dess användning till tekniska tillämpningar där dess styrka och värmebeständighet är strikt nödvändiga.

Designöverväganden för nylonformsprutning

Effektiv detaljdesign är inte förhandlingsbar när man arbetar med kristallina material som nylon. Designers måste prioritera enhetlighet och mjuka övergångar för att hantera hög materialkrympning, minimera inre spänningar och säkerställa effektiv bearbetning.

1. Riktlinjer för väggtjocklek

-

Enhetlighet är nyckeln: Den enskilt viktigaste regeln är att upprätthålla en jämn väggtjocklek genom hela delen. Eftersom nylon krymper avsevärt vid kylning, kommer variationer i tjocklek att leda till varierande kylningshastigheter, vilket är den primära drivkraften för inre stress and skevhet .

-

Optimal tjocklek: Medan specifika riktlinjer varierar beroende på kvalitet, varierar typiska väggtjocklekar från 0,040 till 0,150 tum (1,0 till 3,8 mm) . Tjockare väggar bör undvikas eller urkärnas för att bibehålla enhetlighet.

2. Ribbdesign för extra styrka

Ribbarna är viktiga för att ge styrka och styvhet utan att dramatiskt öka väggtjockleken.

-

Revbenstjocklek: Tjockleken på ett revben ska vara mellan 50 % och 60 % av den nominella väggtjockleken som den stöder. Att göra revbenet för tjockt riskerar att skapa en diskbänksmärke på den motsatta ytan.

-

Ribbhöjd: Ribbhöjden bör i allmänhet inte vara mer än tre gånger den nominella väggtjockleken.

3. Dragvinklar för enkel utkastning

Eftersom nylondelar är styva och skjuts ut medan de fortfarande är varma, krävs tillräckligt med drag (avsmalnande) för att säkerställa att de släpper smidigt från formen utan att skavda eller skeva.

-

Minsta utkast: Sikta på ett minimum utkast av 0,5° till 1,0° per sida. För djupa drag eller strukturerade ytor, öka dragvinkeln till 2° eller mer .

4. Portens placering och design

Porten är ingångspunkten för den smälta plasten, och dess placering påverkar avsevärt delens kvalitet, särskilt för ett högkrympande material som nylon.

-

Minimera stickade linjer: Lokalisera grindar för att trycka ihop smältfronten i icke-kritiska områden, som svetsen eller stickad linje skapas när två smältfronter möts kommer att ha minskad styrka.

-

Grindstorlek: Grinden bör vara tillräckligt stor för att tillåta tillräckligt packningstryck att överföras in i hålrummet, vilket är viktigt för att minimera sjunkmärken och kontrollera krympningen.

-

Kontrollförvrängning: Port nära områden med tunga detaljer eller stora, plana sektioner för att säkerställa att det nödvändiga packningstrycket appliceras där krympning är mest sannolikt att orsaka skevhet.

5. Undvika stresskoncentrationer

-

Hörnradier: Undvik skarpa inre hörn. Skarpa 90° hörn skapar spänningskoncentrationspunkter där delen är mycket sannolikt att spricka eller gå sönder under belastning.

-

Rekommenderad radie: Alla invändiga hörn bör ha en radie på minst 50 % av den intilliggande väggtjockleken (R ≥ 0,5T) .

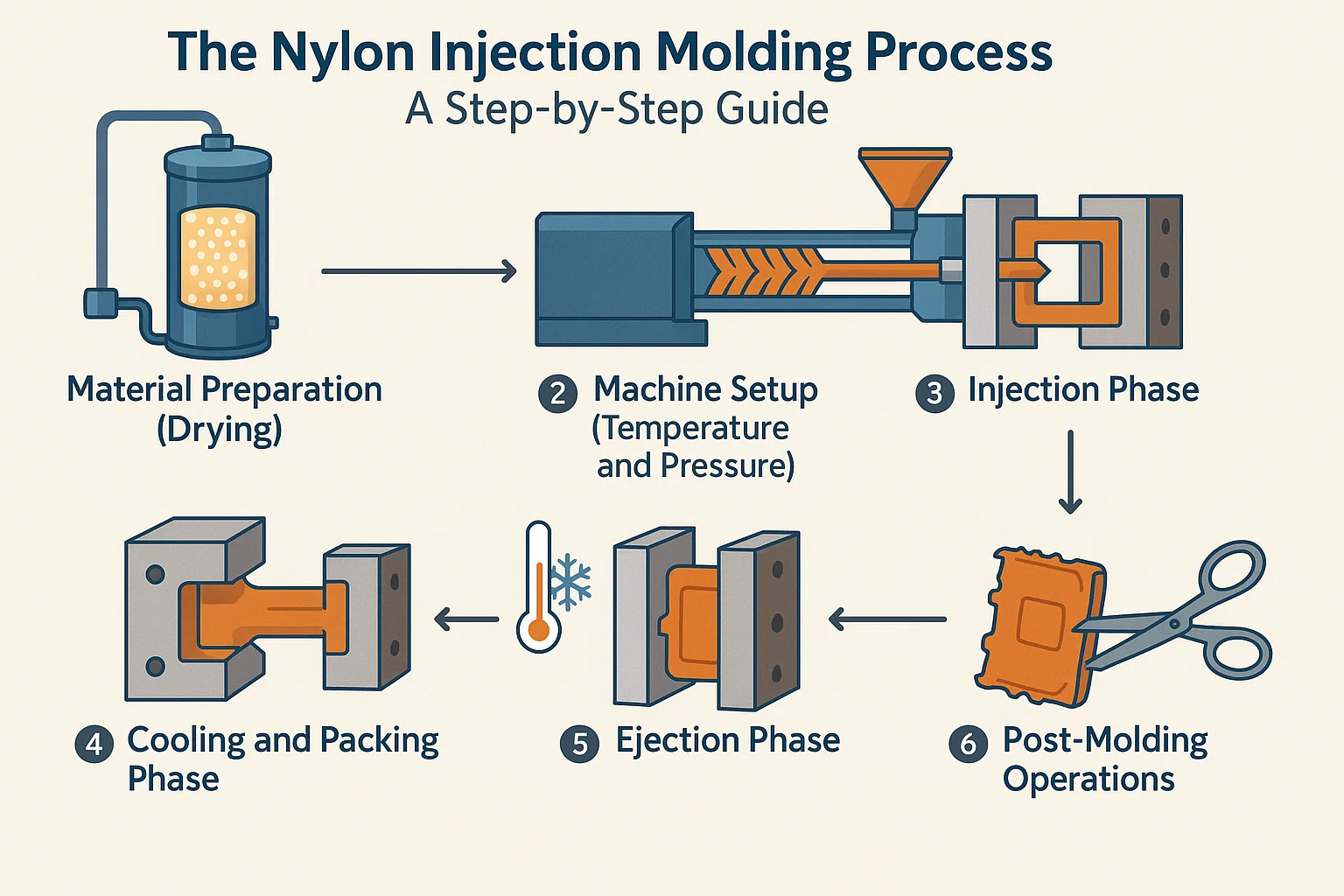

Nylonformsprutningsprocessen: en steg-för-steg-guide

Den framgångsrika formningen av nylon kräver noggrann uppmärksamhet på processparametrar, främst driven av dess känslighet för fukt och dess semikristallina natur.

1. Materialförberedelse (torkning)

Detta är utan tvekan det mest kritiska steget. På grund av nylon hygroskopisk natur , fukt som absorberas från luften måste avlägsnas innan smältning. Om den inte torkas gör fukten att materialet bryts ner hydrolys under bearbetning, vilket resulterar i svaga, spröda delar.

-

Krav: Nylon måste torkas i en torkmedelstork eller vakuumugn till en kvarvarande fuktnivå på mindre än 0,1 % (ofta lägre för PA66).

-

Procedur: Torkning tar vanligtvis 4–6 timmar vid temperaturer mellan 80°C och 110°C (176°F och 230°F) , beroende på den specifika nylonkvaliteten och fyllmedelsinnehållet.

2. Maskininställning (temperatur och tryck)

Nylon kräver höga bearbetningstemperaturer på grund av dess höga smältpunkt.

-

Smälttemperatur: Fattemperaturprofilen är inställd för att uppnå en smälttemperatur som säkerställer att nylonet är helt smält men förhindrar termisk nedbrytning. Typiska smälttemperaturer sträcker sig från 230°C till 300°C (446°F till 572°F) .

-

Formtemperatur: A hög formtemperatur är avgörande för nylon (ofta mellan 80°C och 120°C / 176°F och 248°F ). En varmare form hjälper till att bibehålla smältflyten, underlättar full kristallisering, minskar inre spänningar och minimerar skevhet .

-

Mottryck: Lågt till måttligt mottryck används vanligtvis för att säkerställa god smälthomogenisering utan att skapa överdriven skjuvvärme, vilket kan orsaka nedbrytning.

3. Injektionsfas

Den smälta nylonen sprutas in i formhåligheten.

-

Injektionshastighet: A snabb insprutningshastighet är ofta att föredra att snabbt fylla formhåligheten medan nylonsmältan fortfarande är varm och flytande. Detta är avgörande för att förebygga korta skott och minimera bildandet av framträdande stickad linjes (svetslinjer).

-

Insprutningstryck: Höga insprutningstryck är vanligtvis nödvändiga för att övervinna nylons viskositet och säkerställa tät packning.

4. Kylnings- och packningsfas

När nylonet svalnar krymper det avsevärt.

-

Packning (håller) tryck: Trycket bibehålls omedelbart efter injektionen (den packningsfasen ) för att tvinga in mer material i kaviteten för att kompensera för volymetrisk krympning. Detta tryck är avgörande för att förebygga sjunkmärken i tjocka sektioner och säkerställer dimensionell noggrannhet.

-

Kyltid: Kylningen måste vara tillräcklig för att tillåta den kristallina strukturen att utvecklas fullt ut och säkerställa att delen är tillräckligt styv för utkastning utan deformation.

5. Utkastningsfas

När den har svalnat öppnas formen och ejektorsystemet tar bort delen.

-

Hantering: Delar matas ut medan formen fortfarande är varm. Ordentligt dragvinklar och väldesignade utstötningsstift är avgörande för att undvika strukturella skador eller kosmetiska fläckar (stressblekning).

6. Eftergjutning

-

Trimning/avblinkande: Borttagning av grindrester, löpare och eventuella blixtar.

-

Konditionering (valfritt men vanligt): Eftersom delen är torr och formstabil som gjuten men sprött är det ofta betingad genom att blötlägga den i varmt vatten eller utsätta den för en kontrollerad fuktighetsmiljö. Detta gör att delen absorberar fukt och återställer dess avsedda seghet, flexibilitet och slagtålighet.

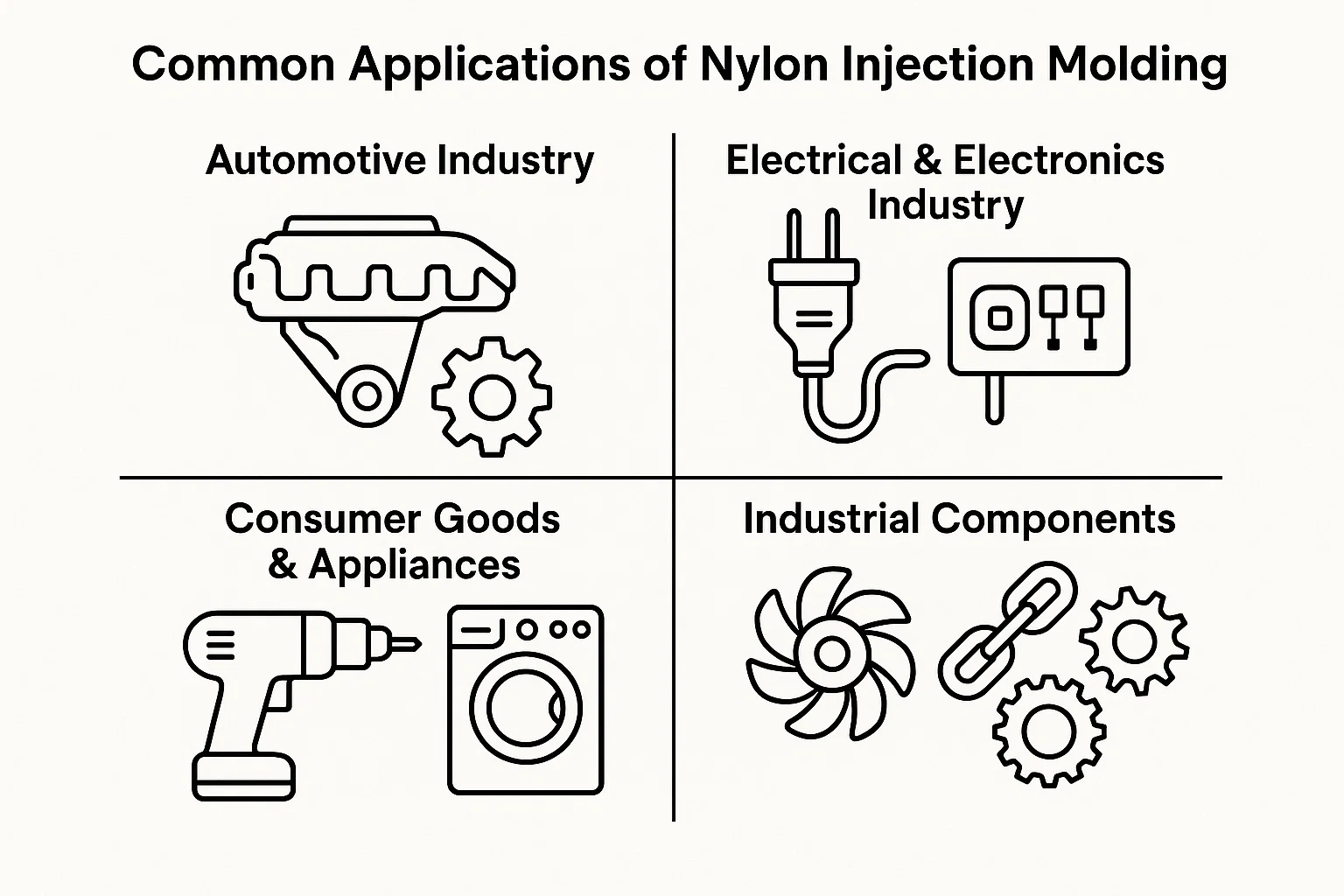

Vanliga tillämpningar av nylonformsprutning

Nylons unika kombination av hög hållfasthet, värmebeständighet och utmärkta slitegenskaper gör den till ett föredraget val för att ersätta metall i många krävande applikationer inom olika industrier.

1. Bilindustrin

Bilsektorn är en av de största konsumenterna av formsprutad nylon, särskilt förstärkta kvaliteter (glasfyllda PA6 och PA66), där prestanda i miljöer med hög värme är avgörande.

-

Komponenter under huven: Motorkåpor, insugningsrör, kylsystemkomponenter (kylarändtankar) och oljefilterhus.

-

Mekaniska delar: Kugghjul, lager, tryckbrickor och bussningar som kräver låg friktion och hög hållbarhet.

-

Säkerhet och struktur: Airbag-behållare och olika strukturella fästen och clips.

2. El- och elektronikindustrin

På grund av sin höga dielektriska styrka och värmebeständighet är nylon idealisk för komponenter som hanterar ström eller kräver brandbeständiga egenskaper.

-

Kontaktdon och höljen: Elektriska kontakter, plintar, elverktygshöljen och strömbrytarkomponenter.

-

Isolatorer: Distanser, distanser och olika isolerande barriärer.

3. Konsumentvaror och hushållsapparater

Nylon används där hållbarhet, snygg estetik och motståndskraft mot slitage krävs i vardagliga föremål.

-

Elverktyg: Hus och interna rörliga delar för borrar, slipmaskiner och sågar.

-

Vitvaror: Kugghjul, kammar och konstruktionsdelar för tvättmaskiner, dammsugare och köksmaskiner.

-

Sportutrustning: Skidbindningar, cykelkomponenter och slitstarka spännen.

4. Industriella komponenter

Nylons utmärkta kemikalie- och slitstyrka gör den avgörande för vätskehantering och tunga maskiner.

-

Vätskesystem: Pumpdelar, ventilhus, pumphjul och vätskekopplingar på grund av motståndskraft mot oljor och kemikalier.

-

Maskiner: Rullar, kedjestyrningar, kedjehjul och slitplattor.

5. Medicinsk utrustning

Nylon 6 och Nylon 66, särskilt specialiserade, biokompatibla kvaliteter, används för komponenter som kräver sterilisering och exakt mekanisk funktion.

-

Kirurgiska instrument: Handtag, klämmor och icke-implanterbara komponenter.

-

Diagnostisk utrustning: Hus och mekaniska delar.

Felsökning av vanliga nylonformsprutningsproblem

Även med optimal design och maskininställning kan problem uppstå. Effektiv felsökning av nylondelar kräver förståelse för hur materialets höga krympning, kristallinitet och fuktkänslighet visar sig som defekter.

1. Vridning (deformation)

Warpage är förvrängning eller vridning av delen efter kylning, och det är det vanligaste problemet med halvkristallina material som nylon.

-

Orsaker:

-

Ojämn kylning: Den primära orsaken; ofta på grund av ojämn väggtjocklek eller otillräcklig kylning i specifika formområden.

-

Anisotropisk krympning: Hög och riktad krympning, speciellt med glasfyllda material.

-

Låg formtemperatur: En form som är för kall förhindrar jämn kristallisering.

-

-

Lösningar:

-

Öka formtemperaturen: En varmare form (närmare 100 °C) säkerställer långsammare, mer enhetlig kylning och kristalltillväxt.

-

Optimera portens plats: Placera porten för att balansera smältflödet och kontrollera krympriktningen.

-

Designrecension: Se till väggtjocklek är så enhetlig som möjligt.

2. Sjunkmärken (fördjupningar)

Diskbänksmärken är lokaliserade fördjupningar på ytan av en del, som vanligtvis förekommer mitt emot tjocka sektioner, räfflor eller utsprång.

-

Orsaker:

-

Otillräckligt packningstryck: Inte tillräckligt med material trycks in under packningsfasen för att kompensera för intern krympning.

-

Väggtjocklek för hög: Kärnan i en tjock sektion tar för lång tid att svalna och krymper internt.

-

-

Lösningar:

-

Öka packningstryck och tid: Upprätthåll högt hålltryck längre för att mata in material i den krympande kärnan.

-

Öka grindstorlek: En större grind gör att packningstrycket kan överföras effektivt.

-

Omdesign: Minska tjockleken på den problematiska delen eller kärna ur den.

-

3. Sticka linjer (svetslinjer)

Sticka linjer (eller svetslinjer) visas där två smältfronter konvergerar, ofta runt hål eller skär. För nylon är dessa linjer svaga punkter.

-

Orsaker:

-

Låg smälttemperatur/långsam hastighet: Nylonet kyler för mycket innan smältfronterna möts, vilket förhindrar korrekt sammansmältning.

-

-

Lösningar:

-

Öka smälttemperaturen: Se till the nylon is hot enough for better molecular mixing upon meeting.

-

Öka injektionshastigheten: Fyll håligheten snabbare för att hålla smältfronten varm.

-

Omdesign: Justera portens läge för att flytta sticklinjen till ett mindre strukturkritiskt eller dolt område.

-

4. Korta bilder (ofullständig fyllning)

A kort skott är ett misslyckande att helt fylla formhålan, vilket lämnar tomma utrymmen.

-

Orsaker:

-

Låg smälttemperatur: Nylonet är för trögflytande för att flyta helt.

-

Otillräckligt insprutningstryck/hastighet: Inte tillräckligt med kraft eller hastighet för att trycka materialet till slutet av kaviteten.

-

-

Lösningar:

-

Öka smälttemperaturen och insprutningshastigheten.

-

Lufta formen: Se till air can escape the cavity, especially in deep pockets.

-

5. Jetting (maskliknande spår)

Jetting uppstår när den smälta nylonen skjuts snabbt in i håligheten genom en liten grind, vilket får den att krulla som en bäck i stället för att fläkta ut mjukt.

-

Orsaker:

-

Överdriven insprutningshastighet genom en liten portöppning.

-

Dålig portdesign: Gate siktar direkt in i ett stort, öppet område.

-

-

Lösningar:

-

Minska insprutningshastigheten i början av fyllningen (hastighetsprofilering).

-

Öka portstorleken.

-

Redesign Gate Plats: Rikta strålen mot en formstift, kärna eller vägg för att tvinga strömmen att skingras omedelbart.

-

6. Nedbrytning (skörhet/gulning)

Nedbrytning är den kemiska nedbrytningen av polymeren, vilket resulterar i förlust av egenskaper.

-

Orsaker:

-

Fukt (hydrolys): Vanligaste orsaken; otillräcklig materialtorkning.

-

Överdriven smälttemperatur: Temperaturerna är för höga för den specifika nylonkvaliteten.

-

Lång uppehållstid: Nylonet sitter för länge i den varma pipan (t.ex. små skott på en stor maskin).

-

-

Lösningar:

-

Se till Proper Drying: Kontrollera fukthalten och torkfunktionen igen.

-

Minska smälttemperaturen eller cykeltiden.

-

Använd rätt maskin: Välj en formningsmaskin där skottstorleken är 40%-80% av pipans kapacitet.

-

-

-

Bästa praxis för nylonformsprutning

Framgångsrik gjutning av nylon kräver konsekvent efterlevnad av strikta protokoll som mildrar dess grundläggande utmaningar, främst fukt och hög krympning. Genom att implementera dessa bästa praxis säkerställs kvalitet, hållbarhet och optimala cykeltider.

1. Korrekt materialhantering och förvaring

-

Obligatorisk torkning: Anta alltid att nylonmaterialet kräver torkning. Använd a torkmedelstork för att minska fukthalten under tillverkarens specificerade gräns (vanligtvis <= 0,1\% ) omedelbart före användning.

-

Closed-loop matning: Använd helst en slutet system att mata materialet direkt från torktumlaren till maskinmagasinet för att förhindra återupptagning av omgivande fukt under transporten.

-

Lagring: Förvara oförseglade nylonpåsar eller -behållare i en torr, klimatkontrollerad miljö eller förslut dem omedelbart efter öppning.

2. Optimera processparametrar

-

Hög formtemperatur: Använd en hög formtemperatur (ofta 80 °C to 120 °C ) för att främja fullständig och enhetlig kristallisation . Detta minskar inre spänningar, minimerar skevhet och förbättrar den sista delens mekaniska egenskaper.

-

Snabb injektion/kontrollerad hastighet: Använd en relativt snabb insprutningshastighet för att säkerställa att smältfronten förblir varm och smälter väl (minska sticklinjens svaghet). Använd dock hastighetsprofilering för att starta långsammare och undvika jetting vid porten.

-

Tillräckligt packningstryck: Anställ tillräckligt håll-/packningstryck och tid att kompensera för nylons höga volymetriska krympning och minimera sjunkmärken .

3. Mögelunderhåll och porthantering

-

Gate Vestige Control: Säkerställ ren grindseparation för att minimera sekundära trimningsoperationer, som kan skada delen.

-

Regelbunden rengöring: Rengör regelbundet formventilerna och avskiljningslinjen. Ordentligt ventilering är avgörande för nylons snabba påfyllning, som tillåter luft att strömma ut och förhindrar bränning (diesel) orsakad av komprimerad gas.

4. Kvalitetskontroll och efterformning

-

Fukttestning: Genomför rutinprovning av materialfuktighet (t.ex. Karl Fischer-titrering eller fuktanalysator) för att verifiera torkningseffektiviteten.

-

Omedelbar konditionering: Planera för konditionering efter gjutning (t.ex. varmvattenbad eller fuktkammare) för delar som kräver maximal seghet och slaghållfasthet, eftersom de torra, formade delarna blir sprödare.

-

Dimensionella kontroller: Utför dimensionella kvalitetskontroller på delar efter de har konditionerats och stabiliserats, eftersom dimensionerna kommer att förändras avsevärt från det gjutna tillståndet.

So

Nylon formsprutning är en kraftfull och viktig tillverkningsprocess som levererar högpresterande, hållbart och kostnadseffektivt komponenter i världens mest krävande industrier. Dess unika profil av hög hållfasthet, utmärkt slitstyrka och termisk stabilitet gör polyamid oumbärlig för att ersätta traditionella material som metaller i kugghjul, hus och kopplingar.