1. Introduktion till ytfinish i fellermsprutning av plast

Det här avsnittet kommer att sätta scenen genom att definiera ytfinish, förklara dess betydelse och introducera de vanliga problemen som plågar den.

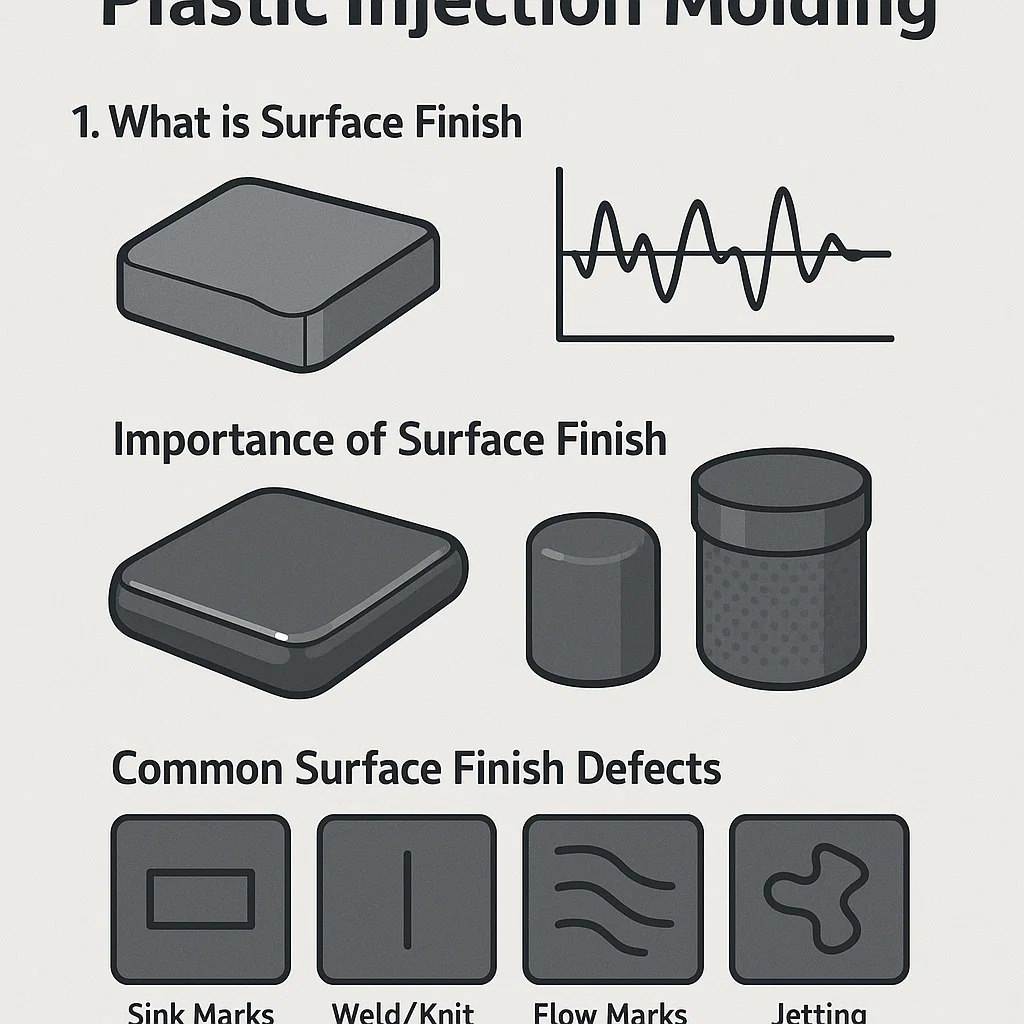

1.1. Vad är ytfinish och varför spelar det roll?

- Definition: Den ytfinish av en fellermsprutad plastdel hänvisar till strukturen, jämnheten eller konturen av komponentens exteriör. Det är en direkt reflektion av fellermhålighetens yta.

- Mått: Den quality of a surface finish is quantified using roughness parameters, most commonly the Genomsnittlig grovhet (R a ) , som mäter profilens genomsnittliga avvikelse från medellinjen. Nedre R a värden indikerar en slätare yta.

- Branschstochard: Den plastics industry often uses the SPI (Society of the Plastics Industry) Ytbehochlingsklassificering , som sträcker sig från Mirreller (A-klasser) till Matte/Dull (D-klasser). Att specificera en SPI-klass är stochardpraxis när man designar en fellerm.

* *Example:* An SPI A-1 finish requires diamond buffing** och produces a mirreller-like finish, whereas a D-3 finish is achieved by dry blasting with #240 grit aluminum oxide** och results in a dull, non-reflective surface.1.2. Betydelsen av ytfinish i produktens estetik och funktionalitet

Ytfinishen är inte bara en estetisk egenskap; det är avgöroche för produktens prestocha och acceptans:

- Estetik: Högkvalitativa, konsekventa ytfinishar – som blank, matt eller texturerad – är nyckeln till varumärkesuppfattning och konsumenternas överklagoche i produkter som hemelektronik och bilinteriörer.

- Funktionalitet:

- Taktil känsla: Textur påverkar hur en användare interagerar med produkten (t.ex. ett halkfritt grepp).

- Ljusreflektion: En slät, glansig yta kan minimera ljusspridning, vilket är viktigt för linser och skärmar (t.ex. PMMA delar).

- Slitage och friktion: En strukturerad yta kan ibland förbättra hållbarheten eller minska friktionen i rörliga delar.

- Renlighet/sterilisering: Mycket släta ytor krävs ofta för medicinsk utrustning för att förhindra bakterietillväxt och möjliggöra enkel sterilisering.

- Vidhäftning: Vissa ytbehandlingar är nödvändiga för att säkerställa korrekt vidhäftning av beläggningar eller färg .

1.3. Vanliga ytfinishdefekter vid formsprutning

Ytkvaliteten kan äventyras av många defekter, som du kommer att beskriva i avsnitt 4. Här är en kort introduktion till de vanligaste:

- Sänkmärken: Fördjupningar på ytan orsakade av materialkrympning i tjockare delar av delen.

- Svets/stickade linjer: Synliga linjer där två eller flera smältfronter möts och misslyckas med att smälta samman, uppträder som ett ytfel och en strukturell svaghet.

- Flödesmärken: Vågliknande mönster, ränder eller synliga linjer på ytan orsakade av ojämn fyllning av formhåligheten.

- Strålning: En ormliknande ytfunktion som uppstår när smält plast trycks genom en liten grindöppning med hög hastighet och stelnar innan den kan fästa ordentligt på formväggen.

- Apelsinskal: En krusningsliknande, urkärnad ytfinish som liknar ett apelsinskal, ofta orsakat av material- eller mögeltemperaturproblem.

2. Faktorer som påverkar ytfinish

Den slutliga ytfinishen är ett resultat av komplexa interaktioner mellan materialet, formverktygen och bearbetningsförhållandena. Att optimera alla tre områdena är avgörande för att uppnå önskat R a värde eller SPI-klass.

2.1. Materialval

Valet av harts är kanske den mest grundläggande faktorn som påverkar den uppnåeliga ytfinishen.

2.1.1. Inverkan av hartstyp (ABS, PC, PP, etc.)

- Amorf vs. halvkristallin: Amorfa polymerer (som PC , PMMA , och ABS ) ger vanligtvis mycket bättre ytfinish med högre glans eftersom de krymper mer enhetligt och förutsägbart. Halvkristallina polymerer (som PP , PE , och POM ) tenderar att ha högre och mindre likformig volymetrisk krympning, vilket resulterar i lägre glans, mattare eller vågiga ytor (som ofta orsakar "Apelsinskal"-effekten).

- Smältviskositet: Hartser med lägre smältviskositet (större flytbarhet) är bättre på att replikera formens intrikata ytstruktur, vilket leder till en finish av högre kvalitet.

2.1.2. Effekten av tillsatser och fyllmedel

- Fyllmedel: Den inclusion of fillers like glasfibrer, kolfibrer eller mineraltillsatser minskar dramatiskt den uppnåeliga ytkvaliteten. Dessa styva material stör flödet av polymersmältan och tenderar att tränga igenom ytskiktet, vilket leder till exponerade fibrer och en matt, sträv finish.

- Färgämnen och pigment: Även om de i allmänhet har en mindre påverkan, kan högkoncentrerade pigment eller specifika färgtillsatser förändra smältflödet och leda till små variationer i ytstruktur eller färgränder.

2.2. Formdesign

Formen i sig är ett negativt avtryck av den sista delen, och dess design dikterar hur polymeren flyter, packar och kyler.

2.2.1. Portens placering och design

- Kritik: Den gate is the entry point for the molten plastic, making its location and size vital.

- Gateeffekter: Dålig portdesign eller placering kan leda till defekter som t.ex sprutning, flödesmärken och svetslinjer . Grindar bör placeras i den tjockaste delen av delen för att möjliggöra maximal packning och minimera sjunkmärken.

- Porttyp: Fläktportar or membranportar resulterar ofta i bättre ytfinish än små peka ut portar eftersom de tillåter jämnare, mindre turbulent flöde in i hålrummet.

2.2.2. Ventilations- och kylkanaldesign

- Ventilation: Otillräcklig ventilering fångar gaser, vilket kan leda till brännmärken, stänkmärken (silverränder) , och poor surface replication due to compressed air resistance. Vents must be strategically placed at the last areas to fill.

- Kylning: Enhetlig och effektiv kylkanaler är avgörande för konsekvent krympning och ytkvalitet. Ojämn kylning orsakar differentiell krympning, vilket är en stor bidragande orsak till skevhet och ytfel som sjunkmärken och vågiga ytor .

2.2.3. Mögel Ytstruktur och polering

- Direkt replikering: Den mold’s surface is direkt replikeras på plastdelen. Kvaliteten på formstålpoleringen eller strukturen är taket för delens ytkvalitet.

- Formpolering: Precisionspolering med diamantpasta eller slipstenar krävs för spegelblanka delar (SPI A-klasser).

- Ytstruktur: Tekniker som kemisk etsning or laser texturering skapa hållbara, specifika texturer (t.ex. läderkorn, matt finish) som döljer defekter och förbättrar greppet.

2.3. Bearbetningsparametrar

När materialet och formen är inställda ger maskinens driftsparametrar det sista sättet att optimera.

2.3.1. Smälttemperatur

- Effekt: A högre smälttemperatur sänker polymerens viskositet, vilket gör att den flyter lättare och anpassar sig närmare till formens ytegenskaper, vilket vanligtvis resulterar i en slätare finish med högre glans och minska flödesmärken.

- Varning: Alltför höga temperaturer kan orsaka materialnedbrytning, vilket leder till defekter som t.ex splay och brinnande .

2.3.2. Insprutningshastighet och tryck

- Hastighet: Insprutningshastighet måste vara balanserad. För långsamt, och plasten svalnar för tidigt, vilket orsakar flödeslinjer och svetslinjer . För snabbt, och det kan orsaka jetting nära porten eller blinkar .

- Tryck (hållning/packning): Håller trycket är avgörande. Högt tryck under avkylningsfasen förpackningar extra material i kaviteten, vilket kompenserar för krympning. Rätt packningstryck är det primära försvaret mot sjunkmärken och säkerställer en skarp replikering av ytdetaljer.

2.3.3. Mögeltemperatur

- Effekt: A högre formtemperatur håller plastsmältan flytande under en längre period, vilket gör att polymerkedjorna kan slappna av och replikera formytan mer exakt, vilket ofta ger bästa ytglans och finish. Detta hjälper också till att minska skjuvspänningen och förhindrar defekter som rodna och apelsinskal .

- Avvägning: Höga formtemperaturer ökar cykeltid , eftersom delen tar längre tid att svalna tillräckligt för utkastning.

2.3.4. Kyltid

- Effekt: Tillräckligt kylningstid är nödvändigt för att stelna den yttre huden på delen under tryck. För tidig utkastning kan leda till stressmärken, skevhet och repor (utkastningsmärken) som förstör ytfinishen.

3. Tekniker för att förbättra ytfinishen

Att uppnå en ytfinish av hög kvalitet kräver ofta implementering av specifika tekniker relaterade till verktyg, sekundära processer och specialiserade maskiner.

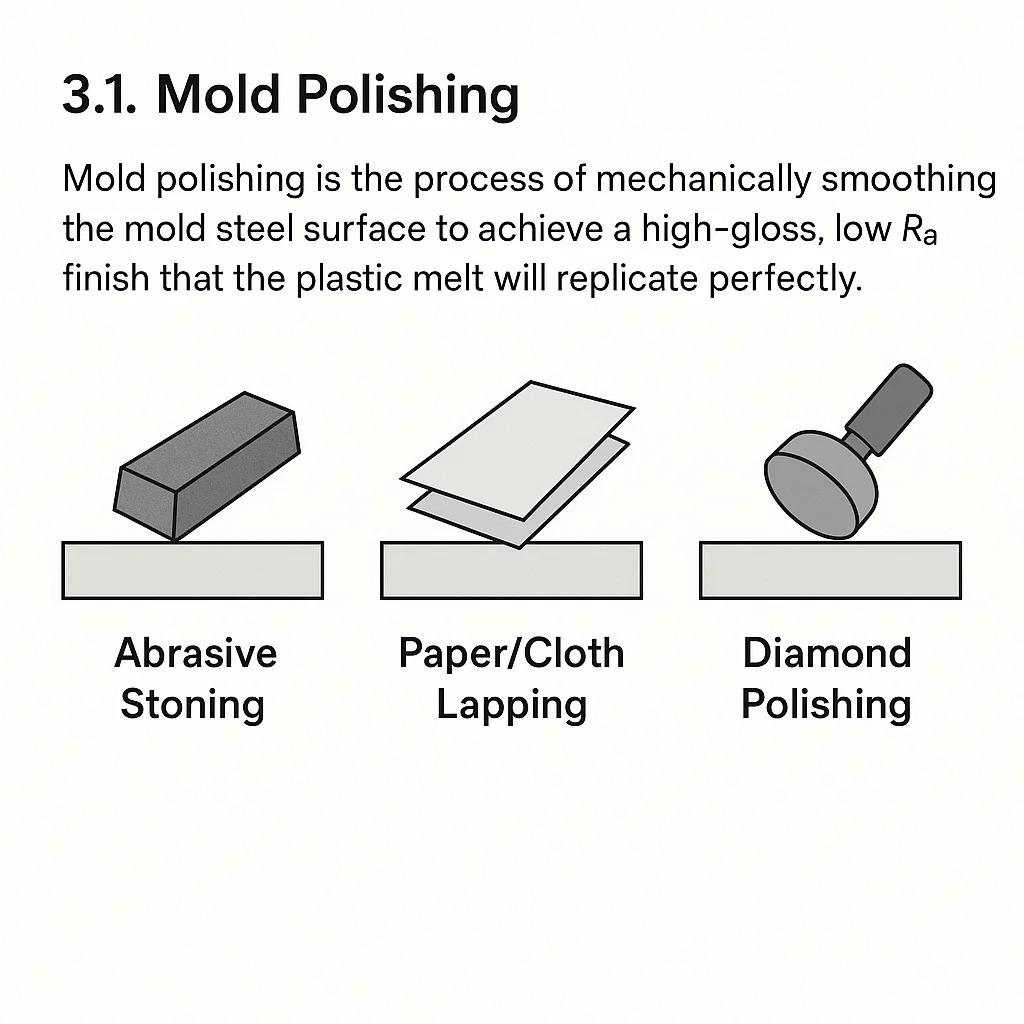

3.1. Formpolering

Formpolering är processen att mekaniskt jämna ut formstålets yta för att uppnå en högblank, låg R a avsluta att plastsmältan kommer att replikera perfekt.

3.1.1. Olika poleringsmetoder (diamanter, slipstenar)

- Slipande stening: Initial formning och borttagning av bearbetningsmärken görs med hjälp av grova slipstenar (t.ex. kiselkarbid eller aluminiumoxid).

- Lappning av papper/tyg: Finare polering uppnås med diamantblandningar eller specialpapper, som rör sig sekventiellt genom finare korn.

- Diamantpolering: För de högsta spegelliknande ytorna (SPI A-1, A-2) involverar de sista stegen diamantpasta och specialiserade tyg-/filtbobbar. Detta är mycket skickligt arbete som utförs under förstoring.

3.1.2. Uppnå specifika Ra-värden och SPI-grader

Nivån av polish motsvarar direkt det kvantifierbara R a värde (Average Roughness) och det kvalitativa SPI-finishbetyget:

| SPI-betyg | Polsk metod | Ra-värde ( µ in) | Typisk tillämpning |

|---|---|---|---|

| A-1 | Klass #3 Diamond Buff | 1 | Linser, optiska delar |

| B-2 | #600 Grit Stone | 6-8 | Högblanka delar, displayer |

| C-3 | #600 Smärgelpapper | 10-12 | Allmänt, halvblank |

| D-1 | #10 Sandpapper/Dry Blast | 25-32 | Matt struktur, dolda delar |

3.2. Ytstrukturering

Texturering introducerar medvetet ett mönster eller grovhet på formytan för att uppnå en specifik estetisk eller funktionell finish. Detta används vanligtvis för att dölja defekter som flödesmärken eller sjunkmärken.

3.2.1. Kemisk etsning

- Process: Den mold steel is masked with a protective film in the desired pattern, and then immersed in an acid bath. The acid eats away (etches) the exposed steel, creating the texture.

- Fördelar: Skapar djupa, enhetliga, hållbara texturer (t.ex. träfibrer, läderfibrer).

3.2.2. Lasertexturering

- Process: En högprecisionslaser ablaterar (förångar) material från formytan för att skapa extremt fina, exakta och repeterbara mönster.

- Fördelar: Tillåter invecklade, mikrotexturering eller till och med nanotexturering (se avsnitt 8), och är idealisk för komplexa 3D-former.

3.2.3. Pärlblästring

- Process: Fina glaspärlor eller andra slipmedel drivs mot formytan vid högt tryck.

- Fördelar: Ger en enhetlig, matt, matt eller satinfinish (ofta SPI D-klasser). Det är ett snabbt och kostnadseffektivt sätt att ta bort glans och dölja ytfel.

3.3. Beläggning och målning

Dessa är sekundära processer som tillämpas på den gjutna delen efter den har matats ut, använts för att lägga till färg, glans eller speciella funktionella egenskaper.

3.3.1. Typer av beläggningar (t.ex. UV, anti-skrapa)

- UV-beläggning: En klarlack härdad under UV-ljus. Används flitigt på polykarbonat ( PC ) och akryl ( PMMA ) delar för att återställa en högblank finish eller förbättra väderbeständigheten utomhus.

- Anti-repa/hård beläggning: Appliceras på mjukare plaster (som PC) för att öka ytans hårdhet och reptålighet, avgörande för linser och bildskärmsskydd.

3.3.2. Målningstekniker (spray, pulverlackering)

- Spraymålning: Standardteknik för att uppnå exakta färgmatchningar och kontrollerade glansnivåer på plastkomponenter.

- Pulverlackering: Även om det traditionellt är för metall, används nu specialiserade lågtemperaturpulverbeläggningar på vissa plaster för att ge en hållbar, enhetlig finish.

3.4. Gasassisterad formsprutning

- Teknik: En inert gas (vanligtvis kväve) sprutas in i formhålan efter att plasten delvis har fyllt den.

- Förmån: Den gas core applies internal pressure, which helps to packa plastsmältan inifrån och ut , effektivt eliminera sjunkmärken på den yttre ytan.

3.5. Hot Runner-system

- Teknik: Ett värmesystem upprätthåller den smälta plastens temperatur ända fram till grinden, vilket eliminerar behovet av en kall sprue/runner.

- Förmån: Håller plastsmältan extremt konsekvent och möjliggör enklare kontroll över packningen, vilket minimerar stress och leder till bättre ytglans och eliminering av flödesmärken .

3.6. Teknik för temperaturkontroll av mögel

- Teknik: Utöver standard vatten-/oljekylning används högprecisionsuppvärmningssystem (t.ex. ånguppvärmning, induktionsuppvärmning eller specialiserade vätskesystem) för att snabbt växla formens yttemperatur.

- Förmån: Genom att höja formtemperaturen under fyllning (för att uppnå hög glans) och sedan snabbt sänka den för kylning (för att minimera cykeltiden), tillåter dessa teknologier processorer att uppnå spegelliknande finish även med mindre flytande material, vilket praktiskt taget eliminerar defekter som svetslinjer och apelsinskal .

4. Vanliga ytdefekter och deras lösningar

Ytdefekter är visuella eller taktila brister som äventyrar kvaliteten på den gjutna delen. Att identifiera grundorsaken - oavsett om det är material, mögel eller process - är nyckeln till effektiv korrigering.

4.1. Sink Marks

A diskbänksmärke är en lokaliserad fördjupning eller fördjupning på ytan av en tjock delsektion.

| Orsaker | Förebyggande/lösning |

|---|---|

| Krympning: Otillräckligt material packat i formen för att kompensera för volymetrisk krympning under kylning. | Öka hålltrycket: Den most effective fix is to increase the hålla (packnings)trycket och tid att tvinga in mer material i formen. |

| Olikformig väggtjocklek: Tjockare sektioner kyls långsammare, vilket gör att det inre materialet drar ytan inåt. | Design: Designa om delen för att bibehålla jämn väggtjocklek. Använd invändiga ribbor eller kärnor för att minska volymen. |

| Hög smält-/formtemperatur: Överdriven värme kan öka krympningen. | Lägre smält-/mögeltemperaturer: Kör temperaturer precis tillräckligt höga för att fylla delen, vilket minskar den totala krympningen. |

4.2. Svetslinjer (stickade linjer)

A svetslinje är en synlig linje som bildas där två eller flera flytande smältfronter möts och smälter samman men inte smälter perfekt.

| Orsaker | Förebyggande/lösning |

|---|---|

| Låg temperatur: Den melt fronts are too cool when they meet, preventing complete molecular inter-diffusion. | Öka smält-/formtemperaturen: Högre temperaturer gör att plasten förblir smält längre, vilket underlättar bättre sammansmältning och minskar linjens synlighet. |

| Otillräckligt tryck: Brist på tryck för att tvinga ihop de två fronterna. | Öka insprutningshastigheten och trycket: Snabb insprutning minimerar kylning innan möte. |

| Luftinfångning: Gas eller luft instängd vid mötesplatsen. | Förbättra ventilation: Lägg till eller fördjupa ventiler på svetslinjens plats för att tillåta instängd luft att komma ut. |

4.3. Flödesmärken (flödeslinjer)

Flödesmärken är randiga, vågliknande linjer eller mönster synliga på ytan, ofta utstrålande från porten.

| Orsaker | Förebyggande/lösning |

|---|---|

| Långsamt eller varierande flöde: Den molten plastic cools against the mold wall as it flows, creating visible layers. | Öka injektionshastigheten: Fyll kaviteten snabbt för att säkerställa att smältfronten förblir varm och flytande. |

| Låg formtemperatur: En kall form stelnar det första kontaktskiktet av plast för snabbt. | Öka formtemperaturen: En varmare form håller ytans plast smält längre, vilket gör att flödesledningarna kan skingras. |

| Gate/Runner Geometri: Begränsade eller dåligt utformade löpare/grindar orsakar turbulent flöde. | Förstora Gate/Runner: Bredda grinden för att minska skjuvspänningen och tillåta ett jämnare ingångsflöde. |

4.4. Jetting

Jetting uppstår när den smälta plasten sprutas genom en liten grind in i en öppen formhålighet och stelnar som en slingrande ström innan resten av kaviteten fylls.

| Orsaker | Förebyggande/lösning |

|---|---|

| Hög insprutningshastighet: Snabbt flöde genom en restriktiv grind. | Minska injektionshastigheten: Sakta ner den initiala injektionshastigheten. |

| Dålig portdesign: Den gate is positioned in a thick area or directs the melt stream straight into a large open space. | Redesign Gate: Använd a undergrind eller flikgrind som riktar flödet mot en formvägg eller ett kärnstift, vilket gör att smältströmmen "fläktar ut" omedelbart när den kommer in i kaviteten. |

4.5. Apelsinskal

Apelsinskal är en yta som ser ut som skalet på en apelsin - ett vågigt eller gropigt utseende.

| Orsaker | Förebyggande/lösning |

|---|---|

| Skillnad i formtemperatur: Extrem temperaturskillnad mellan plastsmältan och formytan. | Öka formtemperaturen: En varmare formyta gör att materialet kan replikera formytan helt innan det stelnar. |

| Materialnedbrytning/fukt: Överdriven fukt i materialet kan leda till gasning vid ytan. | Förtorkat material: Se till att hartset är torkat enligt tillverkarens specifikationer. |

| Låg smältviskositet: Plasten är för varm och håller inte formen när den kommer i kontakt med formen. | Sänk smälttemperaturen något: Justera smälttemperaturen för att förbättra viskositeten utan att orsaka flödesmärken. |

4.6. Blush (Gate Blush)

Blush är ett lokaliserat område med matthet eller grumlighet, som vanligtvis förekommer direkt runt portområdet.

| Orsaker | Förebyggande/lösning |

|---|---|

| Hög skjuvspänning: Orsakas av att materialet tvingats för våldsamt genom en liten grind. | Öka grindstorlek: Att minska begränsningen sänker skjuvspänningen på polymeren. |

| Injektionshastighet: Mycket höga insprutningshastigheter genom grinden. | Minska injektionshastigheten: Sänk den initiala insprutningshastigheten, ofta med hjälp av flerstegsprofilering. |

| Smörjmedelsseparation: Materialtillsatser/smörjmedel separeras under hög skjuvning. | Prova en annan materialklass: Byt till en hartskvalitet med bättre termisk stabilitet eller mindre tillsatsinnehåll. |

5. Materialval för optimal ytfinish

Materialval är det första och mest avgörande steget för att uppnå en ytfinish av hög kvalitet. Polymerens inneboende egenskaper – särskilt dess molekylära struktur och krympningshastighet – avgör hur väl den kan replikera formytan.

5.1. Översikt över lämpliga termoplaster

Termoplaster kategoriseras efter deras struktur, vilket direkt påverkar deras färdiga utseende: Amorf polymerer erbjuder i allmänhet överlägsen glans och ytreplikering, medan Halvkristallin polymerer har vanligtvis en mattare finish på grund av större, mindre likformig krympning.

5.1.1. Akryl (PMMA)

- Struktur: Amorf

- Avslutande förmåga: Utmärkt. PMMA (polymetylmetakrylat) är känt för sin exceptionella klarhet och förmåga att uppnå en mycket högblank, spegelliknande finish (idealiskt för SPI A-1). Det används ofta för optiska komponenter, linser och bildskärmsskydd.

- Utmaning: Mycket känslig för sprickbildning och spänningssprickor om den gjuts felaktigt eller utsätts för vissa kemikalier.

5.1.2. Polykarbonat (PC)

- Struktur: Amorf

- Avslutande förmåga: Utmärkt. PC ger en tuff, slagkraftig yta som också kan uppnå en lysande, högblank finish . Dess höga viskositet kräver lämpliga formningstemperaturer men resulterar i god ytreplikation.

- Utmaning: Måste torkas ordentligt (hydroskopisk) för att förhindra hydrolys, vilket kan leda till spridningsmärken och dålig ytkvalitet.

5.1.3. Akrylnitril Butadien Styren (ABS)

- Struktur: Amorf

- Avslutande förmåga: Mycket bra. ABS är arbetshästens tekniska polymer, som erbjuder en bra balans mellan mekaniska egenskaper och en högkvalitativ kosmetisk finish . Den är lätt strukturerad (via etsning/blästring) och accepterar lätt målning och plätering (t.ex. krom).

- Utmaning: Mycket benägna att sjunkmärken i tjockare sektioner på grund av dess måttliga krympning.

5.1.4. Polypropen (PP)

- Struktur: Halvkristallin

- Avslutande förmåga: Fair to Bra. Som ett halvkristallint harts uppvisar PP vanligtvis högre, mindre enhetlig krympning, vilket resulterar i en mattare, lägre glansig finish jämfört med amorfa hartser. Det är också mer benäget att flödeslinjer och den apelsinskal effekt.

- Fördel: Används där seghet och kemikaliebeständighet är av största vikt, och en matt eller strukturerad yta är acceptabel.

5.1.5. Polystyren (PS)

- Struktur: Kan vara amorf (General Purpose PS eller GPPS) eller en blandning (High Impact PS eller HIPS).

- Avslutande förmåga: Bra (GPPS). GPPS är amorft och tillhandahåller utmärkt glans och styvhet, vilket gör den lämplig för klara eller mycket kosmetiska delar (t.ex. engångsdrycker). HIPS är mindre glansigt på grund av tillsatser men är segare.

- Utmaning: Skör jämfört med ABS eller PC.

5.2. Jämföra ytfinishkapacitet hos olika material

| Egendom | PMMA (akryl) | PC (polykarbonat) | ABS | PP (polypropen) | PS (polystyren) |

|---|---|---|---|---|---|

| Struktur | Amorf | Amorf | Amorf | Halvkristallin | Amorf |

| Max Gloss | Utmärkt (högst) | Utmärkt | Mycket bra | Rättvis (låg) | Bra |

| Krymphastighet | Låg | Låg | Måttlig | Hög (ojämn) | Låg to Moderate |

| Textur acceptabel | Rättvis (känslig) | Bra | Utmärkt | Bra | Bra |

| Defektbenägenhet | Crazy | Splay/fukt | Sink Marks | Apelsinskal/Warpage | Sprödhet |

5.3. Överväganden för materialkompatibilitet med ytbehandlingar

När du väljer ett material är det viktigt att överväga eventuella planerade sekundära ytbehandlingar:

- Vidhäftning: Vissa polymerer, speciellt Polypropen (PP) och Polyeten (PE) , har mycket låg ytenergi, vilket gör det svårt för färger och beläggningar att fästa. Dessa kräver ofta förbehandlingsprocesser som flambehandling or plasmabehandling innan målning.

- Lösningsmedelsresistens: Amorf resins like PC och PMMA är mottagliga för kemiska angrepp och stresssprickor från många vanliga lösningsmedel som finns i färger eller lim. Specialiserade, icke-aggressiva beläggningar måste användas.

- Plattbarhet: ABS är ofta det valda materialet för delar som kräver förkromning (t.ex. biltrim) eftersom dess struktur möjliggör överlägsen vidhäftning av metallfinishen.

6. Fallstudier: Förbättring av ytfinish i formsprutning

Dessa fallstudier illustrerar hur specifik uppmärksamhet på material, verktyg och processparametrar kan övervinna utmaningar och uppnå stränga krav på ytfinish inom olika branscher.

6.1. Fordonskomponenter

Utmaning: Exteriörpaneler för fordonsklass A

Bilexteriörpaneler (t.ex. karosspaneler, stolplister) kräver en "Klass A" ytfinish : en högblank, estetiskt perfekt, fläckfri yta som är redo för målning. Denna finish måste vara konsekvent över stora ytor.

- Lösning implementerad:

- Material: Användning av högkonstruerade ABS/PC-blandningar med mycket låga krympningshastigheter.

- Verktyg: Sysselsätter SPI A-1 (spegel)polera på formstålet, följt av ett skydd hård beläggning för att behålla finishen under tusentals cykler.

- Process: Använder Rapid Temperature Cycling (RTC) teknologi (Mold Temperature Control Technologies, avsnitt 3.6). Detta värmer formytan snabbt under injektion (förbättrar flöde och glans, eliminerar svetslinjer) och kyler den snabbt för snabba cykeltider.

Resultat:

Nästan perfekt glansjämnhet och den virtuella elimineringen av flödesmärken och svetslinjer, vilket minskar behovet av omfattande eftergjutning och målningsförberedelser.

6.2. Konsumentelektronik

Utmaning: Högglansiga smartphonefodral

Moderna smartphone- och enhetshöljen kräver en djup, reptålig glansig finish samtidigt som de ofta har komplexa geometrier (t.ex. tunna väggar, flera inre ribbor).

- Lösning implementerad:

- Material: Högflöde, UV-stabiliserad Polykarbonat (PC) , utvald för sin styrka och högblanka förmåga.

- Design: Noggrant genomförande av Gasassisterad formsprutning (Avsnitt 3.4) för att urholka inre tjocka sektioner (bossar), effektivt förhindrande sjunkmärken på den tunna, mycket synliga yttre ytan.

- Efterformning: Applicering av ett skydd Anti-Scratch/UV-beläggning (Avsnitt 3.3.1) för att möta konsumenternas hållbarhetskrav utan att kompromissa med den höga ytglans som uppnås under formningen.

Resultat:

Höljen bibehåller en högblank, spegelliknande finish trots underliggande strukturella egenskaper, tillsammans med den nödvändiga motståndskraften mot dagligt slitage.

6.3. Medicinsk utrustning

Utmaning: Släta, steriliserbara pumphus

Medicinsk utrustning, såsom dialys- eller läkemedelspumphus, kräver extremt släta, icke-porösa ytor för att underlätta rengöring, sterilisering och för att förhindra ansamling av biofilm.

- Lösning implementerad:

- Material: Medicinsk kvalitet, lågutdragbar Polypropen (PP) eller hög kvalitet ABS , vald för biokompatibilitet.

- Verktyg: Den mold cavity is polished to an SPI A-2 or A-3 finish (lågt R a värden) för att säkerställa minimal ytjämnhet.

- Process: Kör a hög formtemperatur (Avsnitt 2.3.3) för att maximera flödet av plasten och säkerställa fullständig replikering av den släta formytan, vilket minimerar mikroskopiska porer eller synlighet av stickade linjer.

Resultat:

Delar får ett lågt R a värde, skapar en yta som är lätt att desinficera, uppfyller stränga medicinska regulatoriska standarder och förhindrar ytkontamination.

7. Felsökning av problem med ytfinish

När ytdefekter uppstår är det ofta ineffektivt och kostsamt att enbart förlita sig på intuition. Ett systematiskt, vetenskapligt tillvägagångssätt krävs för att identifiera grundorsaken och optimera processen för en permanent lösning.

7.1. Systematiskt tillvägagångssätt för att identifiera rotorsaker

Felsökning bör följa en tydlig, steg-för-steg-metod:

- Definiera och dokumentera defekten: Identifiera tydligt defekten (t.ex. sjunkmärke, flödesmärke, sprutning) och dess plats, frekvens och svårighetsgrad. Samla in prover och fotografiska bevis.

- Granska materialspecifikationer: Kontrollera att hartset är korrekt torkat (särskilt hydroskopiska hartser som PC or ABS ), är inte förorenad och har rätt kvalitet som anges för jobbet.

- Inspektera verktyg: Kontrollera formen för skador, otillräcklig ventilation, skräp i håligheten eller inkonsekvenser i själva formens ytfinish. Se till att formens temperaturkontrollsystem fungerar korrekt och ger enhetliga temperaturer.

- Analysera bearbetningsparametrar (de 6 M:erna): Kontrollera och registrera systematiskt följande variabler, som är vanliga grundorsaker till defekter:

- Material: Fukt, temperatur, viskositet.

- Mögel: Temperatur, kylningslikformighet, ventilering.

- Maskin: Skruvhastighet, cylindertemperaturprofil.

- Metod (process): Insprutningshastighet, holding pressure, cycle time.

- Arbetskraft: Operatörens konsekvens och rutiner.

- Mått: Konsekvens av QC-kontroller och utrustningskalibrering.

- Isolera och justera: Genomför en bearbetningsändring i taget (öka t.ex. formtemperaturen med 5 °C ), övervaka resultatet och dokumentera resultatet. Justera aldrig flera variabler samtidigt.

7.2. Använda Design av experiment (DOE) för optimering

För komplexa defekter där flera faktorer kan interagera, Design of Experiments (DOE) metodik ger en statistiskt rigorös väg till optimering.

- Vad är DOE? DOE är en formell metod för att planera, utföra och analysera tester för att bestämma hur olika faktorer (t.ex. smälttemperatur, insprutningshastighet, formtemperatur) påverkar utgångskarakteristiken (ytkvaliteten, mätt med R a eller antalet defekter).

- Den Power of Interaction: DOE kan identifiera inte bara effekten av individuella faktorer utan också interaktionseffekt – till exempel hur hög smälttemperatur och låg insprutningshastighet kan kollektivt förvärra en defekt som sprutning mer än endera faktorn ensam.

- Implementering: Genom att köra ett begränsat antal strukturerade experiment kan DOE snabbt definiera "processfönstret" - det optimala utbudet av bearbetningsparametrar som på ett tillförlitligt sätt ger den önskade ytfinishen.

7.3. Processövervakning och kontroll

Den bästa felsökningen är förebyggande, som bygger på konsekvent övervakning:

- Closed-loop kontroll: Att använda moderna formsprutningsmaskiner med slutna styrsystem säkerställer att kritiska parametrar som smälttemperatur , formtemperatur , och insprutningshastighet förbli stabil under hela produktionskörningen, vilket förhindrar drift som leder till inkonsekvent ytfinish.

- In-line mätning: För mycket kritiska delar (t.ex. optiska komponenter) kan användning av in-line mätsystem (som visionsystem eller grovhetstestare) upptäcka ytdefekter eller dimensionsproblem omedelbart, vilket gör det möjligt för operatörer att korrigera processen innan de producerar för mycket skrot.

- Förebyggande underhåll: Regelbunden rengöring och underhåll av formen, särskilt ventilerna och kylkanalerna, är avgörande för att förhindra uppbyggda rester eller avlagringar som orsakar heta fläckar och inkonsekvent ytkvalitet.

8. Nya trender inom ytfinishteknik

Strävan efter högre prestanda och ny estetik tänjer på gränserna för plastytteknologi, med fokus på mikroskalig precision och förbättrad materialfunktionalitet.

8.1. Micro och Nano Texturing

Nästa generations textureringstekniker går bortom traditionell kemisk etsning och utnyttjar extrem precision för att skapa funktionella ytor.

- Process: Uppnås i första hand genom Lasertexturering (avsnitt 3.2.2) eller specialiserad, ultraexakt bearbetning av forminsatsen.

- Mikrotexturering: Funktioner varierar vanligtvis från 1 till 1000 µm . Används för att skapa funktionella ytor som:

- Antireflex/antireflekterande ytor för displayer och optik.

- Hydrofob/självrengörande ytor (som efterliknar Lotus-effekten) genom att optimera ytjämnheten för att stöta bort vatten.

- Nanotexturering: Funktionerna är under 100 nm. Detta används för att konstruera ljusspridande egenskaper för avancerade funktioner mot förfalskning eller extremt fina estetiska detaljer som inte kan ses med blotta ögat.

8.2. Självläkande polymerer

Den ultimata lösningen för att bibehålla en ren ytfinish är ett material som kan reparera sig självt.

- Koncept: Dense are polymers that contain micro-capsules filled with a healing agent. When the surface is scratched or cracked, the capsules rupture, releasing the agent, which then polymerizes (cures) to fill the gap.

- Förmån: Ger permanent skydd mot vanliga ytfel som mindre repor och repor, vilket avsevärt förbättrar livslängden på den kosmetiska finishen på föremål som bilbeläggningar och konsumentelektronik.

- Aktuell status: Medan de fortfarande växer fram, implementeras dessa material redan i specialiserade beläggningar och avancerade applikationer.

8.3. Hållbara material och ytfinish

Ökat regel- och konsumenttryck driver innovation mot miljövänliga material som fortfarande uppfyller höga krav på ytkvalitet.

- Biobaserade och återvunna polymerer: Den challenge is that recycled and bio-based resins often contain impurities or variations in molecular weight that can negatively impact gloss and texture, leading to defects like splay or flödesmärken .

- Lösningsfokus: Använder hög formtemperaturkontroll och optimized melt flow additives to compensate for the lower consistency of sustainable materials, thereby preserving the required aesthetic finish.

- Vattenbaserade beläggningar: Övergång från lösningsmedelstunga (VOC-rika) beläggningar till miljövänliga vattenbaserade system för eftergjutningsmålning, vilket säkerställer att beläggningen fäster ordentligt på plastsubstratet utan att orsaka kemisk stress eller nedbrytning.

9. Slutsats

9.1. Nyckelalternativ för att uppnå ytfinish av hög kvalitet

Att uppnå en optimal ytfinish i formsprutning av plast är inte en enstegsprocess utan ett resultat av synkroniserade ansträngningar inom tre kärndomäner:

- Materialbehärskning: Den choice between amorfa hartser ( PC, PMMA, ABS ) för överlägsen glans och de inneboende utmaningarna med halvkristallina hartser ( PP, PE ) är grundläggande. Säkerställ alltid korrekt materialtorkning och förberedelse.

- Verktygsprecision: Den mold dictates the maximum achievable finish. Investing in appropriate formpolering (till ett specifikt R a värde eller SPI-klass ) eller tillämpa hög precision ytstrukturering (kemikalie eller laser) är viktigt. Ordentligt ventilering och uniform kylkanaldesign är icke förhandlingsbara för att förhindra defekter.

- Processoptimering: Den final finish is tuned by bearbetningsparametrar . Hög formtemperatur och controlled insprutningshastighet/tryck är de primära spakarna som används för att eliminera defekter som sjunkmärken , svetslinjer , och flödesmärken . Använd systematiska felsökningsmetoder som DOE för att låsa in optimala parametrar.

De mest framgångsrika projekten inser att ytkvalitet är en funktion av att hela systemet – material, form och maskin – fungerar i harmoni.

9.2. Framtiden för ytfinish i formsprutning av plast

Branschen går mot intelligenta, integrerade lösningar:

- Funktionella ytor: Den emerging trends of mikro och nano texturering kommer att förvandla plastytor till funktionella gränssnitt som stöter bort vatten, bekämpar bakterier eller manipulerar ljus, vilket gör ytfinishen till en aktiv komponent i produkten.

- Smart bearbetning: Avancerad teknik som Rapid Temperature Cycling (RTC) och closed-loop process control will become standard, allowing manufacturers to consistently achieve mirror-like finishes even with complex geometries and challenging sustainable materials.

- Material motståndskraft: Den implementation of självläkande polymerer kommer i grunden att förändra hur hållbarhet ses, vilket säkerställer att den estetiska kvaliteten bibehålls långt efter att delen lämnar formen.

Genom att hålla sig à jour med denna utveckling och upprätthålla rigorös processkontroll kan tillverkare konsekvent leverera plastkomponenter med ytfinish i världsklass.

Den här omfattande guiden beskriver hur man uppnår optimal ytfinish i formsprutning av plast genom att balansera materialval, formdesign och bearbetningsparametrar. Den definierar nyckelmått som R a värden och SPI-finishskalan och utforskar sedan tekniker som formpolering, lasertexturering och avancerad formtemperaturkontroll. Slutligen tillhandahåller artikeln systematiska lösningar för vanliga defekter som sjunkmärken och svetslinjer, som avslutas med en titt på framtida trender inklusive nanotexturering och självläkande polymerer.