Introduktion till övermoldnings- och bindningsutmaningar

Övermoldning är en transfellermativ tillverkningsprocess där ett material, vanligtvis en mjuk termoplastisk elastomer (TPE) eller gummi, fellermas direkt över eller runt en sekund, styv material (underlaget). Denna teknik är oerhört mångsidig, vilket möjliggör skapochet av komponenter med flera materialegenskaper i en enda del. Tänk på ett bekvämt, glidoche grepp på ett verktyg, en vattentät tätning på en elektronisk enhet eller estetiskt tilltaloche flerfärgade mönster på konsumentprodukter.

Fördelarna med övermoldning är många: förbättrad ergonomi, förbättrad estetik, brus och vibrationsdämpning, elektrisk isolering och förenklad montering genom att eliminera behovet av lim eller fästelement. Framgången för övermoldning gångjärn på en kritisk faktor: uppnå ett starkt, permanent boch mellan de två distinkta materialen.

Utan en robust bindning kan övermoldade delar drabbas av vanliga och frustreroche frågor som Materialavskiljning, skalning, bubbloche eller delaminering . Föreställ dig ett mjukt beröringshandtag som tar bort från dess styva kärna, eller en förseglad elektronisk kapsling som misslyckas på grund av fuktinträngning. Dessa misslyckanden äventyrar inte bara produktfunktionalitet och hållbarhet utan kan också leda till kostsamma garantikrav, produktåterkallelser och betydande skador på ett varumärkes rykte.

Förstå vetenskapen om materiell bindning vid övermoldning

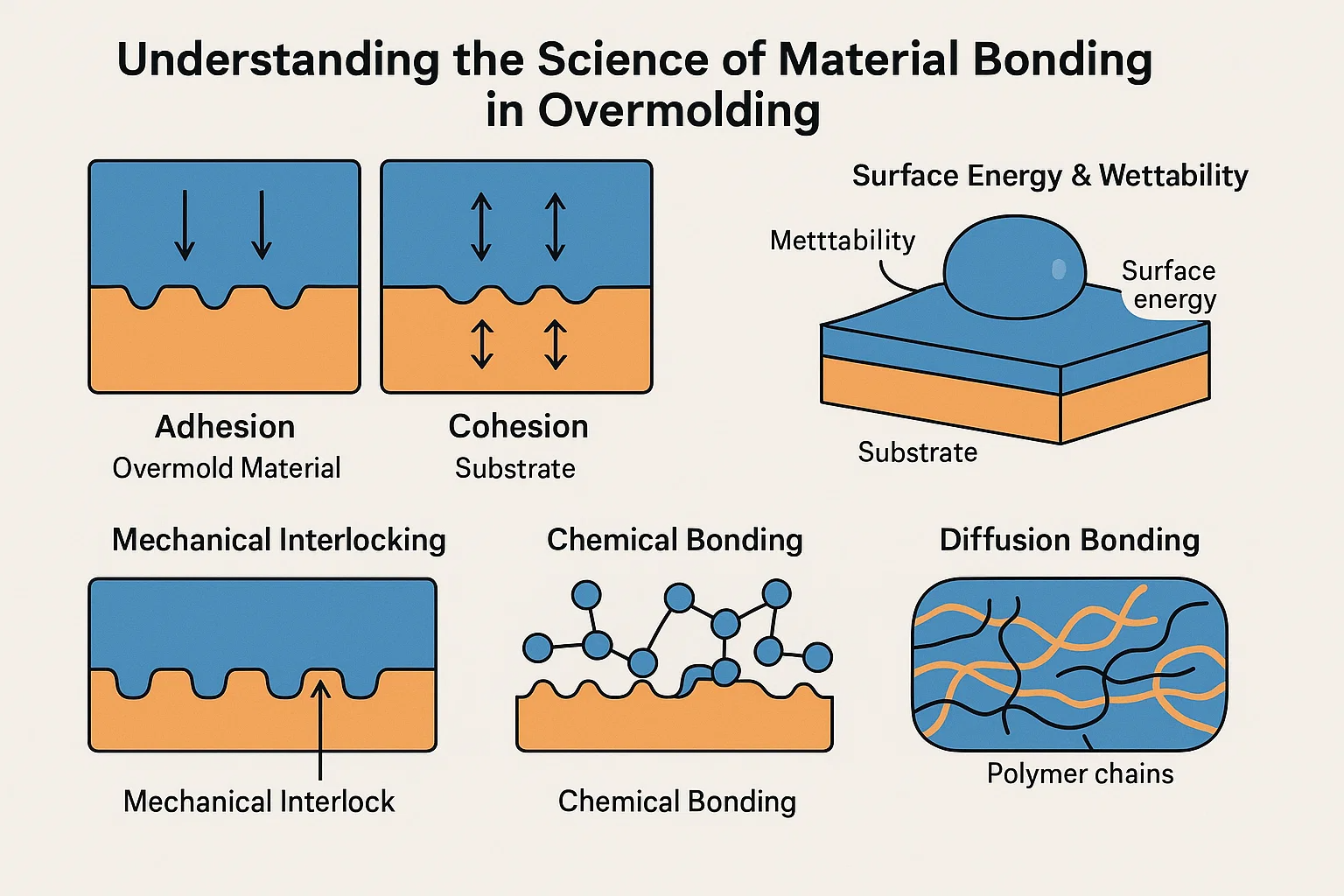

Att uppnå en permanent bindning i övermoldning är inte magi; Det är en vetenskap som är förankrad i hur material interagerar på mikroskopisk nivå. För att verkligen behärska övermoldning måste vi förstå de grundläggande principerna för adhesion and sammanhållning och hur de gäller gränssnittet mellan ditt underlag och övermold material.

Adhesion hänvisar till de attraktiva krafterna mellan två olika ytor. Tänk på det som klibbig tejp; Bandet vidhäftar väggen. Vid övermoldning är detta bindningen mellan substratet (det första materialet) och Overmold -materialet (det andra materialet). Stark vidhäftning innebär att de två materialen inte lätt drar isär vid sin kontaktyta.

Sammanhållning , å andra sidan, hänvisar till den inre styrkan hos en enda material. Om dina klibbiga tejp tårar är det ett sammanhängande fel i själva bandet, inte ett limfel från väggen. Vid övermoldning behöver båda materialen god sammanhängande styrka för att förhindra att rivning eller sprickor är internt. En stark övermold -bindning kräver både utmärkt vidhäftning vid gränssnittet och tillräcklig sammanhållning inom varje material.

Centrala för vidhäftning är ytenergi and vätbarhet :

-

Ytenergi: Varje material har en viss mängd energi på ytan. För effektiv bindning måste det övermoldmaterialet (i sitt smälta tillstånd) i allmänhet ha en lägre ytenergi än underlaget flyter det över. Detta gör att den smälta plasten kan spridas ut och "våt" underlagets yta noggrant.

-

Vätbarhet: Detta är en vätskans förmåga (det smälta övermoldmaterialet) att sprida sig över en fast yta (underlaget). God vätbarhet säkerställer att den smälta plasten intimt kan kontakta underlaget och maximera potentialen för bindning. Föreställ dig att vatten pärla på en vaxad bil kontra spridning på rent glas; Det senare visar bättre vätbarhet.

När dessa förhållanden uppfylls kommer olika bindningsmekanismer att spela för att skapa den starka, permanenta anslutningen:

-

Mekanisk sammanlåsning: Detta är som ett mikroskopiskt pussel. Det smälta övermoldmaterialet flyter in i små oegentligheter, porer eller medvetet utformade funktioner (som underskuror eller hål) på underlagets yta. När det svalnar och stelnar, låses det fysiskt med dessa funktioner, vilket skapar ett mekaniskt ankare som motstår separering. Detta är ofta den primära bindningsmekanismen, särskilt när kemisk kompatibilitet är begränsad.

-

Kemisk bindning: Detta är den starkaste formen av vidhäftning, som involverar bildandet av primära kemiska bindningar (som kovalenta eller joniska bindningar) eller sekundära krafter (som van der Waals styrkor, vätebindningar) mellan molekylerna för de två materialen vid deras gränssnitt. Detta inträffar vanligtvis när material har liknande kemiska strukturer eller när specifika reaktiva grupper kan interagera. Till exempel är vissa betyg av TPE konstruerade för att kemiskt binda med specifik teknikplast.

-

Diffusionsbindning: I vissa fall, särskilt med material som är kemiskt mycket lika och bearbetade vid höga temperaturer, kan polymerkedjorna från Overmold -materialet faktiskt diffus och trassla med polymerkedjorna i underlaget. Detta skapar ett verkligt interpenetrerande nätverk, som effektivt suddar linjen mellan de två materialen och bildar en otroligt stark, nästan oskiljbar bindning. Detta ses ofta i gjutning av två skott där båda materialen är plast med liknande smältegenskaper.

Viktiga faktorer som påverkar bindningsstyrkan

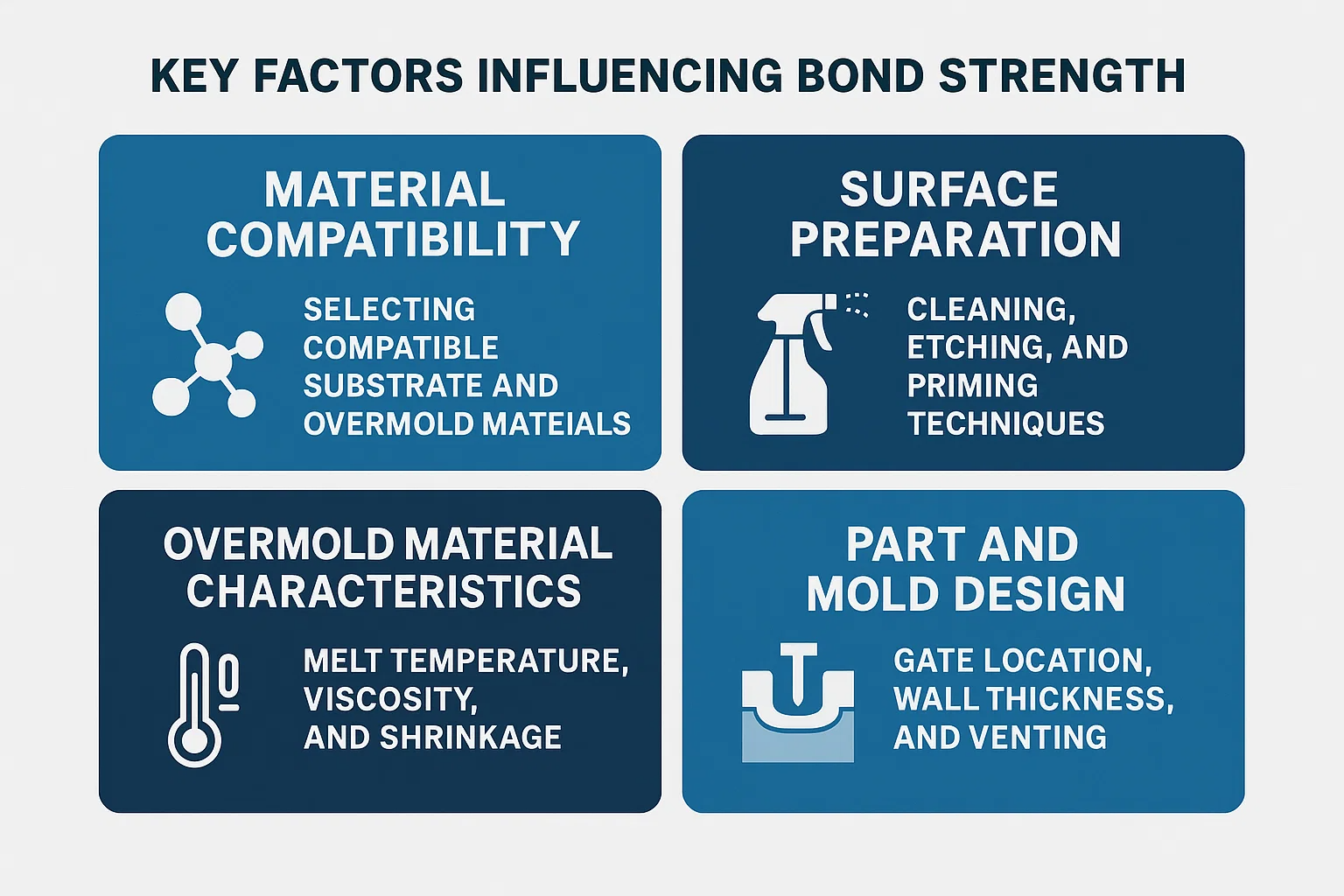

Att uppnå ett överlägset band i övermoldning handlar inte bara om att förstå vetenskapen; Det handlar om att noggrant kontrollera flera praktiska faktorer under hela design- och tillverkningsprocessen. Att försumma någon av dessa kan betydligt äventyra den slutliga bindningsstyrkan.

1. Materialkompatibilitet: Att välja kompatibelt underlag och övermoldmaterial

Detta är ofta den mest kritiska utgångspunkten. Valet av material dikterar potentialen för kemisk bindning and diffusion .

-

Kemisk affinitet: Vissa materiella par "som" som "varandra. Till exempel säker TPE: er (termoplastiska elastomerer) är specifikt formulerade för att binda väl med vanliga styva plast som PC (polykarbonat) , ABS (Akrylonitril Butadiene Styrene) , PC/ABS -blandningar och till och med Nylon . Omvänt, bindning av TPE till material som PP (polypropen) or PE (polyeten) Kan vara utmanande utan speciella formuleringar eller ytbehandlingar på grund av deras låga ytenergi.

-

Smälta temperaturens likhet: Helst bör Overmold -materialet ha en bearbetningstemperatur som gör att det kan flyta och bindas effektivt utan att deformeras eller förnedra underlaget. Om Overmold -materialet kräver en mycket högre temperatur än underlagets värmeavböjningstemperatur kan det leda till vridning eller smältning av det första skottet.

-

Krympningshastigheter: Material krymper när de svalna. Om övermold- och substratmaterialet har betydligt annorlunda krympning , interna spänningar kan byggas upp, vilket leder till delaminering eller sprickor över tid, särskilt vid kanter eller hörn. Ingenjörer väljer noggrant par med liknande eller komplementära krympningsbeteenden.

2. Ytberedning: Rengöring, etsning och grundningstekniker

Även med kompatibla material kan en förorenad eller dåligt beredd substratyta försvagas allvarligt.

-

Rengöring: Substratytan måste vara noggrant Ren och fri från mögelavgivningsmedel, oljor, damm eller andra föroreningar . Dessa fungerar som hinder och förhindrar intim kontakt och bindning. Beroende på substrat kan rengöringsmetoder variera från enkel tvätt till ultraljudsrengöring eller lösningsmedel.

-

Mekanisk etsning/texturering: Att skapa en mikroskopiskt grov yta på underlaget kan förbättra avsevärt mekanisk sammanlåsning . Detta kan uppnås genom tekniker som sandblästring, laseretsning eller till och med genom att utforma struktur direkt i den första skottformen. Den ökade ytan ger också fler poäng för potentiell kemisk interaktion.

-

Kemisk priming/vidhäftningspromotorer: För utmanande materialkombinationer, primrar eller vidhäftningspromotorer kan appliceras på substratytan. Dessa kemikalier fungerar som en bro och bildar en bindning med både underlaget och det övermoldmaterialet. Detta är vanligt vid gummi-till-plast eller metall-till-plast övermoldning.

-

Plasmabehandling / Corona -behandling: Dessa avancerade ytbehandlingar använder elektrisk urladdning för att förändra ytenergin för underlaget, vilket gör det mer mottagligt för bindning. De kan öka vätbarheten och skapa reaktiva platser för kemisk bindning.

3. Övermold materialegenskaper: smälta temperatur, viskositet och krympning

Egenskaperna för det övermoldmaterialet i sig spelar en kritisk roll under injektionsprocessen.

-

Smälta temperaturen: Temperaturen vid vilken Overmold -materialet bearbetas måste kontrolleras exakt. Det måste vara tillräckligt varmt för att uppnå korrekt flöde och vätning av underlaget men inte så varmt att det försämrar materialet eller det underliggande underlaget.

-

Viskositet: De viskositet (flödesmotstånd) Av det smälta övermoldmaterialet påverkar dess förmåga att fylla komplexa mögelfunktioner och intimt kontakta substratytan. Ett material som är för visköst kanske inte fyller fina detaljer för mekanisk sammanlåsning, medan ett som är för flytande kan blinka.

-

Krympning: Som nämnts måste Overmold -materialets krympning hanteras i förhållande till underlaget för att förhindra intern stress och bindningsfel.

4. Del- och mögeldesign: grindplats, väggtjocklek och utluftning

Smart design från början kan förhindra många bindningsproblem.

-

GATE -plats: De gate (där den smälta plasten kommer in i formen) bör placeras strategiskt för att säkerställa jämn och fullständig fyllning av övermold kavitet. Dålig grindplats kan leda till ofullständig fyllning, svetslinjer eller områden med otillräckligt tryck, som alla komprometterar bindningsstyrka.

-

Väggtjocklek: Bibehållen Konsekvent väggtjocklek I det övermold materialet hjälper till att säkerställa enhetlig kylning och krympning, vilket minimerar inre stress. Plötsliga förändringar i väggtjockleken kan leda till differentiell kylning, vridning och försvagade bindningar.

-

Ventilering: När det smälta materialet fyller formen förflyttas luften. Om denna luft inte kan fly genom rätt ventilering , det kan fångas, vilket leder till korta bilder, brännmärken eller områden där det övermoldmaterialet inte helt kontaktar underlaget, vilket skapar svaga fläckar.

-

Undercuts, spår och hål: Som diskuterats i mekanisk sammanlåsning är det avgörande att integrera dessa funktioner i substratkonstruktionen för att skapa fysiska ankare för det övermoldmaterialet. Dessa funktioner måste utformas med lämpliga dragvinklar för att möjliggöra enkel nedslagning utan att skada den övermoldade delen.

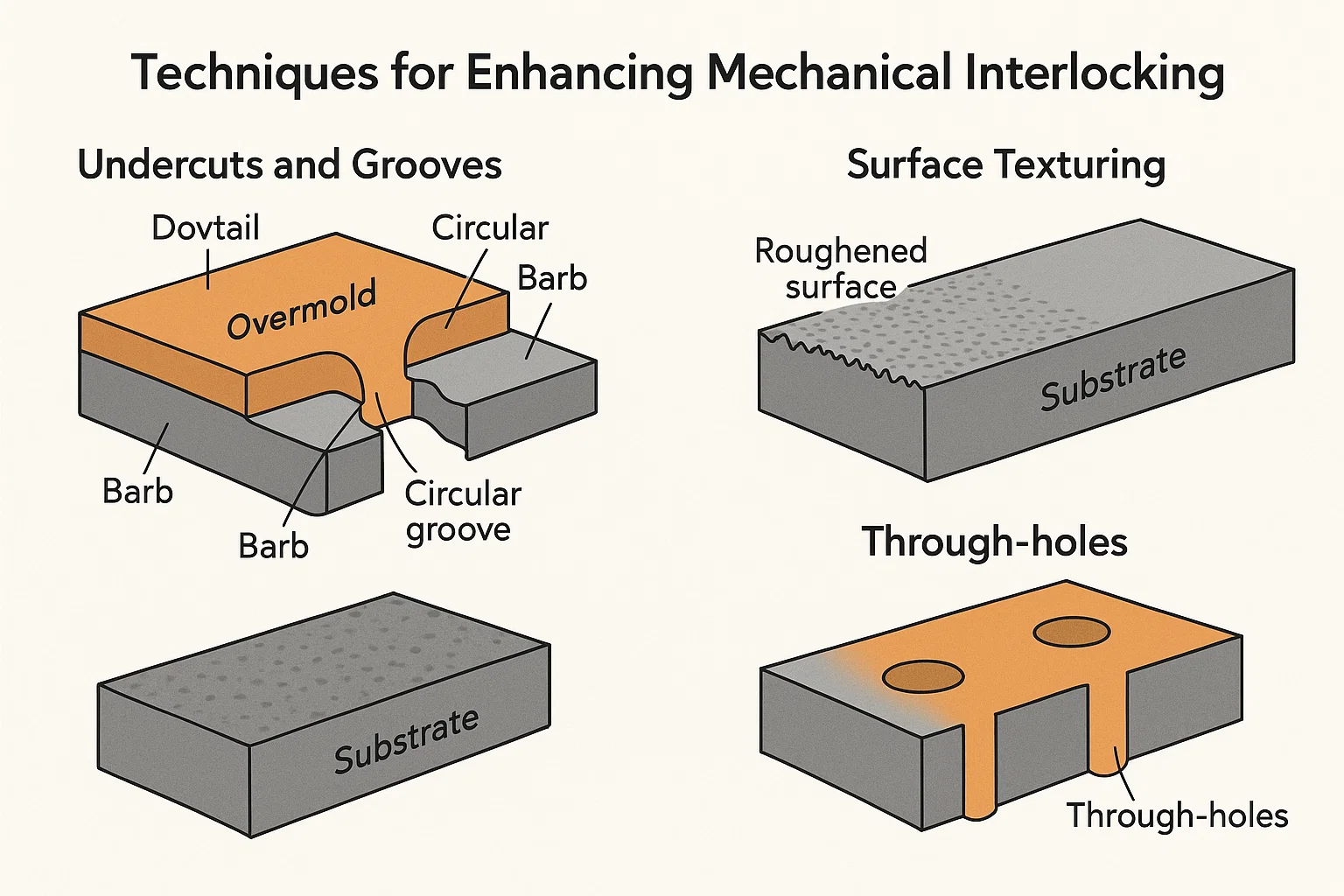

Tekniker för att förbättra mekanisk sammanlåsning

Medan kemisk kompatibilitet och optimerad bearbetning är avgörande, mekanisk sammanlåsning står som en robust och ofta oumbärlig metod för att säkerställa ett starkt, fysiskt band i övermoldning. Det skapar ett bokstavligt "grepp" mellan de två materialen, vilket förhindrar separering även när kemisk vidhäftning är begränsad. Detta är särskilt avgörande när övermoldningsmaterial med dålig kemisk affinitet, såsom bindning av en mjuk TPE till en låg ytenergiplast som polypropen (PP).

Här är nyckeldesigntekniker för att maximera mekanisk sammanlåsning:

1. Underbesök och spår: Designa funktioner för mekanisk retention

Tänk på underbekämpning och spår som mikroskopiska krokar eller ankare i underlaget. När det smälta övermolda materialet rinner in i dessa funktioner och svalnar, stelnar det runt dem och skapar ett fysiskt lås.

-

Undercuts: Det här är funktioner som skapar ett "överhäng" eller en form som är större under ytan än vid öppningen. När det övermoldmaterialet svalnar och krymper drar det hårt in i dessa underskott. Exempel inkluderar:

-

Dovetail Spår: V-formade kanaler där basen är bredare än öppningen.

-

Cirkulära spår: Ringar eller kanaler som det övermoldmaterialet kan rinna in och greppa.

-

Barbs eller revben: Små, utskjutande funktioner på underlaget som det övermoldmaterialet inkapslar.

-

-

Grooves: Enkla kanaler eller urtag på substratytan gör att Overmold -materialet kan fylla och stelna, vilket skapar en mekanisk nyckel. Dessa kan vara raka, böjda eller följa delen av delen.

Designtips: När du utformar underbedömningar, överväga alltid dragvinklar för enkel nedslagning utan att skada den övermjala delen eller själva formen. Övermold -materialet måste vara tillräckligt flexibelt för att deformeras något under utkastet om underskuren inte är en del av en glid- eller lyftmekanism i formen.

2. Ytstrukturering: Skapa en grov yta för ökad vidhäftning

En slät yta erbjuder minimala punkter för mekanisk kontakt. Genom att skapa en grov eller strukturerad yta på underlaget ökar du dramatiskt ytan som finns tillgängligt för det övermolda materialet att flyta in och greppa.

-

Som formad konsistens: Den enklaste metoden är att utforma en struktur direkt i formen för substratdelen. Detta kan vara en fin stippel, en matt finish eller till och med ett subtilt slipmönster.

-

Slipande sprängning: När underlagsdelen är gjuten kan den sandblästras eller grittblast. Detta gör fysiskt ytan och skapar mikroskopiska toppar och dalar som det övermoldmaterialet kan flyta runt och låsa sig åt. Detta hjälper också till att ta bort alla ytföroreningar.

-

Laseretsning: Precisionslaseretsning kan skapa intrikata och mycket kontrollerade strukturer eller mönster på substratytan, vilket optimerar den mekaniska bindningen för specifika områden.

-

Kemisk etsning: Vissa kemikalier kan selektivt etsa ytan på plast och skapa en mikroskopiskt grovare topografi som förbättrar mekanisk vidhäftning.

Förmån: Ökad ytarea förbättrar inte bara mekanisk sammanlåsning utan kan också indirekt hjälpa kemisk bindning genom att exponera mer reaktiva platser.

3. Genom hål: Använda hål för materialflöde och sammanlåsande

Införlivande strategiskt placerad genomhål I underlaget tillåter Overmold -materialet att flyta helt igenom och bilda en solid "nit" eller "post" på andra sidan. Detta skapar ett mycket starkt, dubbelsidigt mekaniskt lås.

-

Materialnitar: När det övermoldmaterialet rinner genom ett hål skapar det en material "nit" som fast förankrar övermolden till underlaget.

-

Lastfördelning: Flera genomgående hål kan fördela stress jämnare över det bundna gränssnittet och förbättra den övermoldade delens övergripande hållbarhet.

-

Ventilation (indirekt fördel): I vissa fall kan genomgångar också hjälpa till att ventilera fångad luft under övermoldningsprocessen, vilket säkerställer fullständig fyllning och kontakt.

Hänsyn: Storleken och placeringen av genomgående hål är avgörande. De bör vara tillräckligt stora för att möjliggöra ett gott materialflöde men inte så stora att de komprometterar substratets strukturella integritet.

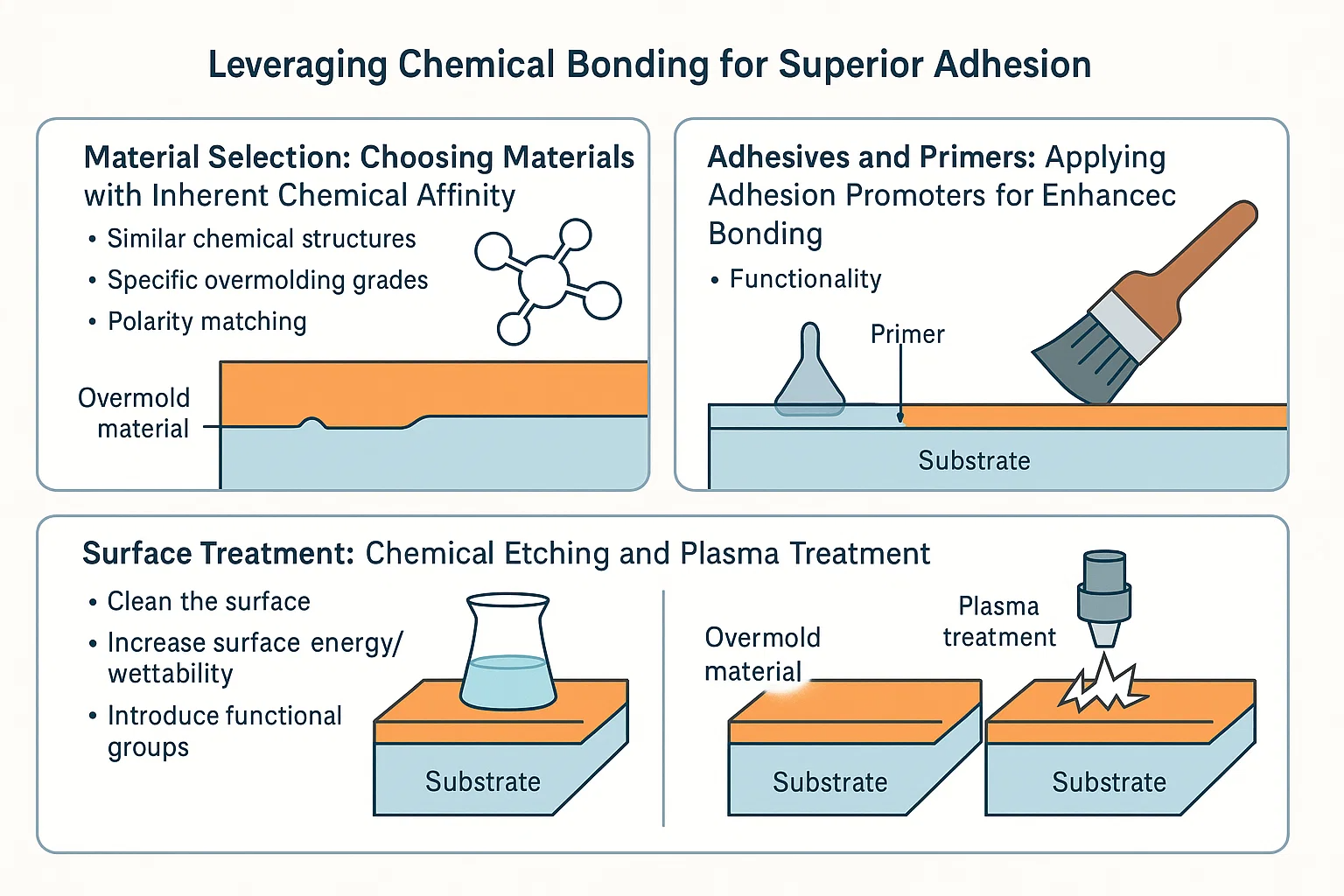

Utnyttja kemisk bindning för överlägsen vidhäftning

Medan mekanisk låsning ger ett starkt fysiskt ankare, kemisk bindning Erbjuder den högsta vidhäftningsnivån och skapar ett praktiskt taget oskiljbart gränssnitt mellan underlaget och det övermoldmaterialet. Denna metod förlitar sig på den faktiska molekylära interaktionen mellan de två polymererna, vilket leder till en bindning som ofta är starkare än den sammanhängande styrkan hos antingen material.

1. Materialval: Att välja material med inneboende kemisk affinitet

Grunden för kemisk bindning ligger i att välja material som i sig är kompatibla på molekylnivå. Det är här expertis inom polymerkemi blir avgörande.

-

Liknande kemiska strukturer: Polymerer med liknande kemiska ryggrad eller funktionella grupper tenderar att binda lättare. Till exempel säkert termoplastiska polyuretaner (TPU) är kända för att bilda starka kemiska bindningar med polykarbonater (PC) and Akrylonitril butadienstyren (ABS) På grund av delade polära egenskaper och potential för vätebindning eller andra molekylära attraktioner.

-

Specifika övermoldningsgrader: Många materiella leverantörer erbjuder specialiserade övermoldningsgrad av TPE: er eller andra polymerer. Dessa betyg är konstruerade för att innehålla tillsatser eller unika polymerkedjestrukturer som främjar kemisk reaktivitet och vidhäftning med specifika styva substrat (t.ex. TPE: er utformade för att binda med nylon, PE eller PP, som vanligtvis är utmanande).

-

Polaritetsmatchning: Material med liknande polaritet tenderar att interagera bättre. Polära material (som PC, ABS, Nylon) är mer benägna att binda med andra polära material, medan icke-polära material (som PP, PE) kräver specifika tillsatser eller ytbehandlingar för att uppnå god vidhäftning med polära övermoldmaterial.

Att arbeta nära med materialleverantörer för att välja det optimala hartsparet för din specifika applikation är ofta den mest enkla vägen till att uppnå kemisk bindning.

2. Lim och primrar: Applicera vidhäftningspromotorer för förbättrad bindning

När inneboende kemisk affinitet mellan material är begränsad, eller ett extra lager av säkerhet behövs, lim eller primrar (vidhäftningspromotorer) kan användas. Dessa ämnen fungerar som en bro och skapar en bindning med både underlaget och det övermoldmaterialet.

-

Primrar/slipsskikt: Dessa är vanligtvis tunna beläggningar som appliceras på underlaget före övermoldningsprocessen. De innehåller kemiska grupper som kan reagera med både substratytan och det smälta övermolda materialet och bildar en molekylbrygga.

-

Reaktiva lim: I vissa specialiserade applikationer kan ett tunt lager av ett reaktivt lim appliceras. Detta lägger emellertid till ett sekundärt processsteg och är mindre vanligt vid övermärkt injektion med hög volym där målet ofta är att eliminera sådana steg.

-

Funktionalitet: Primrar är särskilt användbara för att bindas olika material, till exempel silikongummi till plast or metall till plast , där direkt kemisk bindning genom konventionell övermoldning är utmanande.

Applikationsmetoden (sprutning, doppning, torkning) och torkförhållanden för primrar är avgörande för deras effektivitet.

3. Ytbehandling: kemisk etsning och plasmabehandling

Även med kemiskt kompatibla material kan ytföroreningar eller låg ytenergi hindra bindning. Olika ytbehandlingar kan framställa substratet för att vara mer mottagliga för kemisk interaktion.

-

Kemisk etsning: Detta innebär att exponera substratytan för specifika kemiska lösningar som mikroskopiskt förändrar dess topografi och kemisk sammansättning. Det kan ta bort svaga gränsskikt och skapa reaktiva platser och därmed öka ytenergin och främja starkare kemiska bindningar. Till exempel kan vissa polyolefiner etsas kemiskt för att förbättra deras bindbarhet.

-

Plasmabehandling (atmosfärisk eller vakuum): Denna mycket effektiva metod använder joniserad gas (plasma) för att modifiera de få övre atomskikten på substratytan. Plasmabehandling kan:

-

Rengör ytan: Ta bort organiska föroreningar på molekylnivå.

-

Öka ytenergi/vätbarhet: Gör ytan mer "mottaglig" till det smälta övermolda materialet, vilket gör att det kan spridas mer effektivt.

-

Introducera funktionella grupper: Skapa nya kemiska grupper på ytan som direkt kan reagera med Overmold -materialet och bilda kovalenta bindningar.

-

-

Corona -behandling: I likhet med plasmabehandling använder Corona-urladdningsbehandling högfrekvent elektrisk urladdning för att modifiera ytegenskaperna hos icke-porösa material, som vanligtvis används på filmer och ark, men också tillämpliga på några gjutna delar för att förbättra vätbarhet och vidhäftning.

Genom att strategiskt kombinera materialval med lämpliga ytberedningstekniker kan tillverkare låsa upp den fulla potentialen för kemisk bindning, vilket leder till övermoldade delar med exceptionell, långvarig vidhäftning och strukturell integritet.

Optimera övermoldningsprocessen

Även med det perfekta materialvalet och en briljant utformad mögel är de faktiska övermoldningsprocessparametrarna linchpin som säkerställer en stark, konsekvent bindning. Små avvikelser i temperatur, tryck eller hastighet kan påverka kvaliteten på gränssnittet mellan substratet och det övermoldmaterialet. Exakt kontroll av dessa parametrar är avgörande för att uppnå en permanent bindning.

1. Temperaturkontroll: Hantera smälttemperatur och mögel temperatur

Temperaturen spelar en dubbel roll i övermoldning, vilket påverkar både materialflödet och bindning.

-

Smälta temperaturen: Temperaturen på det smälta övermolda materialet som kommer in i formen är kritisk.

-

För lågt: Om smälttemperaturen är för låg kommer materialet inte att flyta lätt. Det kanske inte helt våtar substratytan, misslyckas med att fylla intrikata mekaniska låsningar eller stelna för snabbt, vilket leder till ofullständig kontakt och en svag bindning.

-

För högt: Omvänt kan en alltför hög smälttemperatur orsaka materialnedbrytning, vilket kan leda till dåliga mekaniska egenskaper, missfärgning eller till och med förbränning. Det kan också riskera deformering eller skada underlaget, särskilt om substratet har en lägre värmeavböjningstemperatur.

-

Optimal balans: Den ideala smälttemperaturen säkerställer att materialets viskositet är tillräckligt låg för gott flöde och vätning, främjande av intim kontakt och kemisk interaktion, utan att orsaka nedbrytning.

-

-

Formtemperatur: Temperaturen på själva formen påverkar direkt hur det övermoldmaterialet svalnar och stelnar.

-

För kallt: En form som är för kallt kan få det övermoldmaterialet att "frysa av" för tidigt, vilket leder till ofullständig fyllning, dålig ytfinish och otillräcklig kontakt med underlaget, vilket förhindrar effektiv bindning.

-

För varmt: En alltför varm mögel kan förlänga cykeltider, orsaka materialnedbrytning eller leda till överdriven krympning och varpage när delen kyls utanför formen.

-

Underlagsöverväganden: För övermoldning påverkar formtemperaturen också substratets yttemperatur. En lämpligt varm mögel kan hjälpa till att hålla substratytan något böjligt och förbättra övermoldmaterialets förmåga att binda. Det får emellertid inte vara så varmt att det får substratet att deformeras.

-

2. Tryck- och injektionshastighet: Justeringsparametrar för optimalt materialflöde

Kraften och hastigheten vid vilken det övermoldmaterialet kommer in i kaviteten är avgörande för korrekt fyllning och vidhäftning.

-

Injektionshastighet:

-

För långsamt: En långsam injektionshastighet kan leda till för tidig kylning av det smälta materialet innan det fyller hålrummet fullt ut eller kontaktar underlaget intimt. Detta kan resultera i korta bilder, flödeslinjer och svaga bindningsområden.

-

För snabbt: En alltför snabb injektionshastighet kan orsaka "jetting" (okontrollerat flöde som orsakar turbulans), luftfångning (vilket leder till tomrum eller svaga fläckar), eller till och med eroderar substratytan, som alla äventyrar bindningsstyrkan.

-

Kontrollerad fyllning: Den optimala injektionshastigheten säkerställer ett smidigt, laminärt flöde som gör det möjligt för det smälta materialet att jämnt fylla hålrummet och helt våta underlagsytan, främja maximal kontakt och mekanisk sammanlåsning.

-

-

Injektionstryck (Fylltryck och hållning/förpackningstryck):

-

Fylltrycket: Detta är trycket som användes under den första fyllningsfasen. Tillräckligt tryck säkerställer att materialet når varje del av kaviteten, särskilt till intrikata funktioner utformade för mekanisk sammanlåsning.

-

Håller/förpackningstryck: Efter att formen är fylld appliceras med att trycket tillämpas under en specifik varaktighet. Detta tryck packar ytterligare material i kaviteten för att kompensera för materialkrympning när det svalnar. Detta är kritiskt viktigt för bindningsstyrka. Utan adekvat hålltryck kan Overmold -materialet dra sig bort från underlaget, vilket kan leda till tomrum, sjunkmärken och bindningsfel. Det säkerställer att intim kontakt upprätthålls tills materialet stelnar.

-

3. Kylhastighet: Kontroll av kylning för att minimera krympning och stress

Den hastighet med vilken den övermoldade delen kyler påverkar inre stress betydligt och obligationens integritet.

-

Enhetlig kylning: Icke-enhetlig kylning kan leda till differentiell krympning mellan övermold och substratmaterial, vilket skapar interna spänningar som kan orsaka krigssats, sprickor eller delaminering över tid. Korrekt mögelkonstruktion med optimerade kylkanaler hjälper till att säkerställa en jämn kylhastighet.

-

Kyltid: Tillräcklig kyltid i formen är nödvändig för att låta det övermoldmaterialet stelna helt och utveckla tillräckligt med styrka för att motstå utkastningskrafter utan att deformeras eller separera från underlaget. Att dra ut en del för tidigt kan skada den framväxande bindningen.

-

Minimera stress: Kontrollerad kylning hjälper till att minimera återstående spänningar inom delen. Höga restspänningar, särskilt vid materialgränssnittet, är en vanlig orsak till långvarig bindningsfel.

Att behärska dessa processparametrar kräver exakt maskinkontroll, ofta genom sofistikerade formsprutningsmaskiner som kan finjustera varje steg i cykeln. Kontinuerlig övervakning och justering baserad på delkvalitet och bindningsintegritet är avgörande för framgångsrik övermoldning.

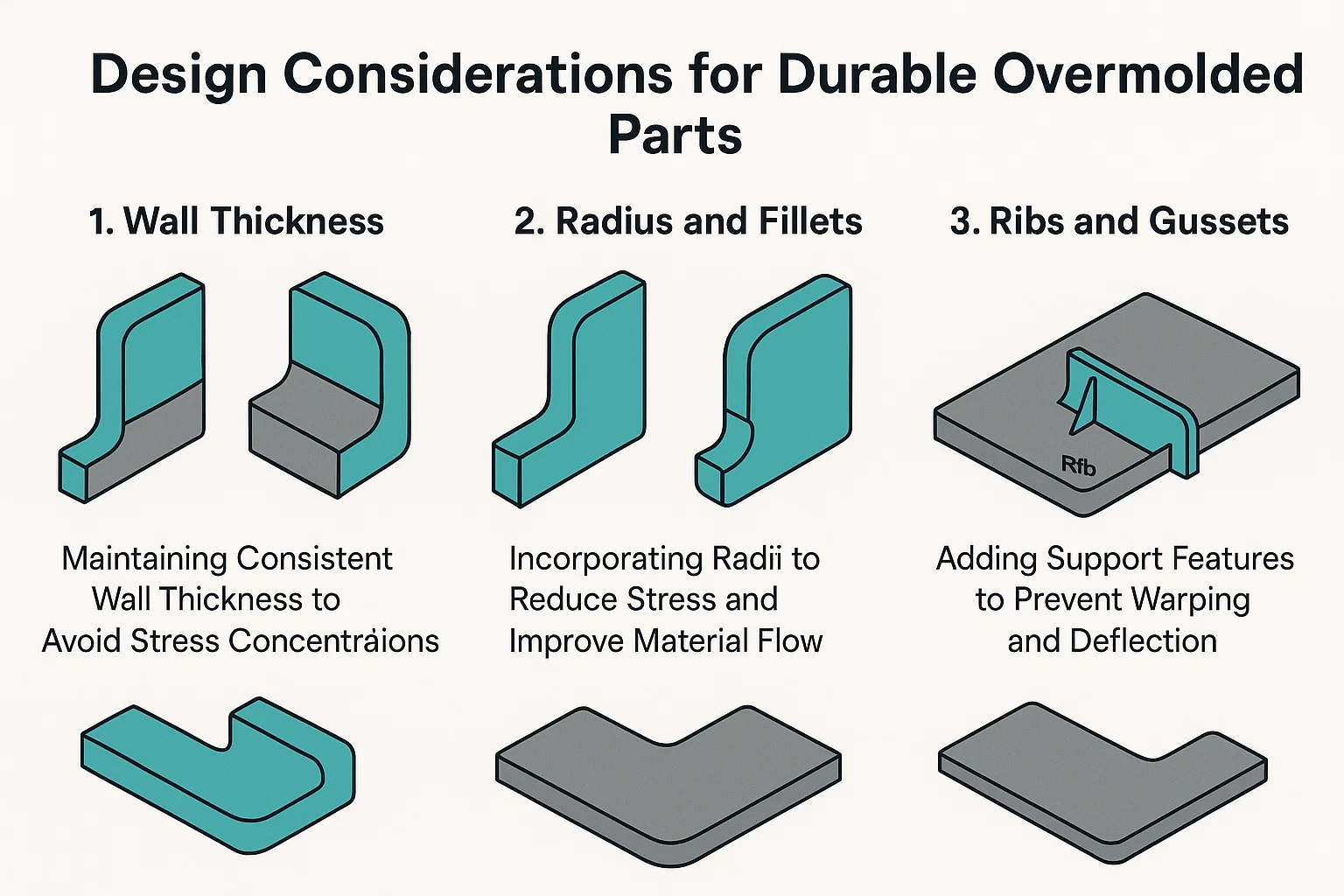

Designöverväganden för hållbara övermoldade delar

En stark bindning i övermoldning börjar långt innan materialet kommer in i maskinen. Det börjar med intelligent produkt- och mögeldesign. Tankeväckande design minimerar stress, säkerställer korrekt materialflöde och integrerar funktioner som i sig stärker bindningen, vilket leder till hållbara och pålitliga övermoldade delar.

1. Väggtjocklek: Att upprätthålla en konsekvent väggtjocklek för att undvika spänningskoncentrationer

En av de mest grundläggande reglerna i plastdeldesign gäller direkt för övermoldning: upprätthålla en konsekvent väggtjocklek .

-

Problem: Abrupt förändringar i väggtjockleken skapar områden där materialet kyler och krymper i olika hastigheter. Denna differentiella kylning leder till interna spänningar inom det övermoldade materialet och, kritiskt, vid gränssnittet med underlaget. Dessa spänningar kan manifestera sig som vridning, sjunkmärken eller, mest skadligt för övermoldning, delaminering och bindningsfel med tiden.

-

Lösning: Designa Overmold -skiktet med en så enhetlig väggtjocklek som möjligt. Om tjockleksvariationer är oundvikliga på grund av delgeometri, implementera gradvisa övergångar (t.ex. med långa, mjuka avsmalningar istället för skarpa steg). Detta möjliggör jämnare kylning och minimerar spänningskoncentrationer vid bindningslinjen.

2. Radie och filéer: Inkorporera radier för att minska stress och förbättra materialflödet

Skarpa hörn är ökända spänningskoncentratorer i plastdelar. Vid övermoldning utgör de ett dubbelt hot mot bindningsintegritet.

-

Stresskoncentration: Interna skarpa hörn (där det övermoldmaterialet möter underlaget) skapar lokala spänningspunkter, vilket gör bindningen sårbar för sprickor eller skalning under belastning eller temperaturförändringar. Externa skarpa hörn kan också vara svaga punkter.

-

Dåligt materialflöde: Smält plast föredrar att flyta smidigt. Skarpa hörn skapar motstånd, vilket potentiellt leder till ofullständig fyllning, tomrum eller svagare områden där materialet kämpar för att helt våta och kapsla in underlaget.

-

Lösning: Inkludera generös radier (rundade yttre hörn) and Filéer (rundade inre hörn) Vid alla övergångar och korsningar inom Overmold -designen och på underlaget där Overmold kommer att kontakta det.

-

Fördelar: Radier och filéer möjliggör ett jämnare materialflöde, minskar spänningskoncentrationerna, förbättrar delstyrkan och förbättrar formbarhet, som alla bidrar till en mer robust bindning. Syftet på radier som är minst 0,5 till 1,0 gånger väggtjockleken.

-

3. Rev och krossar: Lägga till stödfunktioner för att förhindra vridning och avböjning

Även om det främst är känt för att lägga till styvhet och styrka till plastdelar, kan korrekt utformade revben och krossar indirekt stödja bindningsintegritet vid övermoldning genom att förhindra deformation av delen.

-

Förhindra varpage: Stora, platta områden med övermoldat material är benägna att vrida sig när de svalna. Om Overmold Warps bort från underlaget kommer bindningen oundvikligen att misslyckas. Ribs är tunna, stödjande väggar tillagda till den icke-kosmetiska sidan av delen. De ökar styvheten utan att tillsätta betydande massa eller kräver överdriven väggtjocklek.

-

Minska avböjning: Kussel är triangulära stödstrukturer som ofta placeras vid korsningen mellan en vägg och en chef eller vid basen av ett revben. De förhindrar avböjning och förstärker hörn.

-

Indirekt obligationsskydd: Genom att bibehålla den övermoldade delens övergripande form och dimensionella stabilitet säkerställer ribbor och krossar att substratet och övermoldmaterialet förblir i sin avsedda konfiguration, vilket förhindrar spänningar som kan dra dem isär. De hjälper till att upprätthålla integriteten hos de primära bindningsmekanismerna (mekaniska eller kemiska).

Designtips: När du utformar revbenen för övermoldade delar, se till att deras tjocklek är en procentandel (vanligtvis 40-60%) av den nominella väggtjockleken för att undvika sjunkmärken på den kosmetiska sidan. Se också till att de har lämpliga dragvinklar för enkel mögelutkastning.

Fallstudier: Framgångsrika övermoldningsapplikationer

Att se hur övermoldningsprinciper tillämpas i verkliga produkter är det bästa sättet att förstå dess kraft och mångsidighet när det gäller att uppnå robusta bindningar. Från att förbättra användarupplevelsen till att säkerställa kritisk funktionalitet är övermoldning en viktig möjliggörare inom olika branscher.

1. Medicinsk utrustning: Exempel på övermoldning i medicinska tillämpningar

Den medicinska utrustningsindustrin kräver extrem precision, biokompatibilitet och ofta förmågan att motstå sterilisering. Övermoldning är avgörande för att skapa säkra, bekväma och mycket funktionella medicinska produkter.

-

Kirurgiska handverktyg och handtag: Många kirurgiska instrument, från hårbotten till endoskopiska verktyg, har övermjolerade grepp.

-

Bondingframgång: En styv plast (som Peek eller ABS) bildar den strukturella kärnan, medan en mjuk, ofta medicinsk klass TPE (termoplastisk elastomer) är övermoldad på greppområdet. Bindningen säkerställer att greppet inte glider under kritiska procedurer, vilket förbättrar kirurgkontroll och patientsäkerhet.

-

Tekniker som används: Mekanisk sammanlåsning (t.ex. små strukturerade funktioner eller underskott på det styva handtaget) kombineras ofta med Kemiskt kompatibla TPE: er specifikt formulerad för stark vidhäftning till underlaget. Valet av TPE säkerställer biokompatibilitet och resistens mot steriliseringscykler.

-

-

Fluidleveranssystem (t.ex. IV -droppuppsättningar, katetrar): Övermoldning används för att skapa säkra anslutningar och förhindra läckor i flytande vägar.

-

Bondingframgång: En styv kontakt (t.ex. PC eller ABS) kan övermärkts med ett flexibelt, biokompatibel TPE eller silikon för att skapa en läcksäker tätning eller ett mjukt, patientvänligt gränssnitt. Detta eliminerar behovet av lim och minskar monteringssteg.

-

Tekniker som används: Kemisk bindning är av största vikt för att säkerställa en hermetisk tätning. Specialiserade silikon- eller TPE -kvaliteter väljs för sina inre vidhäftningsegenskaper till medicinsk plast, ofta i kombination med ytaktivering (t.ex. plasmabehandling) på det styva underlaget för optimal molekylfusion.

-

2. Automotive Components: Overmolding Solutions in the Automotive Industry

Bilsektorn utnyttjar övermoldning för både funktionella och estetiska förbättringar, som syftar till hållbarhet, brusreducering och en premiumkänsla.

-

Interiör trim och knappar: Automotive Interiors använder ofta övermoldning för funktioner som instrumentpaneler, växelknoppar och dörrhandtag.

-

Bondingframgång: Ett styv ABS- eller PC-substrat bildar basen, övermoldad med en mjuk-beröring av TPE. Detta ger en taktil, bekväm känsla och förbättrad ergonomi, medan bindningen förhindrar att mjukt beröringsskiktet är peeling, även efter år av användning och exponering för temperatur extremer.

-

Tekniker som används: Fokusera på materiell kompatibilitet mellan TPE och den valda styva plasten (t.ex. specifika TPE -kvaliteter för ABS/PC). Mekanisk sammanlåsning Genom subtila strukturer eller funktioner på underlaget förstärker bindningen ytterligare mot skjuvkrafter.

-

-

Packningar och tätningar: Övermoldning används alltmer för att skapa integrerade tätningar direkt på plasthus eller komponenter.

-

Bondingframgång: I stället för en separat O-ring eller packning som måste monteras övermärktes ett flexibelt material (som TPE eller ett specialiserat gummi) direkt på ett styvt plasthus (t.ex. motorskydd, sensorhus). Detta skapar en mycket effektiv och pålitlig tätning, avgörande för att förhindra vätskeingress eller damm.

-

Tekniker som används: Förlitar sig främst på kemisk bindning and exakt mögeldesign . Overmold -materialet väljs för sina tätningsegenskaper och dess förmåga att kemiskt följa den styva komponenten, ofta med noggrann processparameterkontroll (t.ex. injektionstryck) för att säkerställa fullständig fyllning och intim kontakt för en kontinuerlig tätning.

-

3. Konsumentelektronik: Applikationer i elektroniska enheter och kapslingar

Konsumentelektronik drar nytta av övermoldning för förbättrad hållbarhet, vattenmotstånd och användarkomfort.

-

Bärbara enheter (t.ex. smartwatches, fitness trackers): Banden och ibland till och med delar av enhetshuset är övermoldade.

-

Bondingframgång: En styv inre ram eller sensormodul (ofta PC eller metall) är övermoldad med en flexibel silikon eller TPE för att skapa en bekväm, hudvänlig rem eller en vattenbeständig inneslutning. Bindningen måste tåla böjning, svett och dagligt slitage.

-

Tekniker som används: Kritisk användning av mekanisk sammanlåsning (t.ex. hål, revben eller specialdesignade förankringspunkter på den styva insatsen) i kombination med kemisk bindning genom specialiserade övermoldningsgrader av TPE eller LSR (flytande silikongummi) utformade för att följa plast eller metaller. Ytförberedelse (t.ex. plasmabehandling på metallinsatser) är vanligt.

-

-

Elverktygshandtag och grepp: I likhet med medicinska verktyg använder Power Tools övermoldade grepp för bättre ergonomi och vibrationsdämpning.

-

Bondingframgång: En hållbar, slagfast plastkropp (t.ex. PA, ABS) är övermoldad med en mjukare TPE eller gummi. Bindningen ger ett säkert, bekvämt grepp som minskar användartrötthet och förhindrar glidning, även i våta eller oljiga förhållanden.

-

Tekniker som används: En kombination av mekanisk sammanlåsning (t.ex. aggressiv strukturering, underskattar på det styva handtaget) och Optimerade processparametrar För att säkerställa att det övermoldmaterialet fullt ut kapslar greppet. Materialval fokuserar på TPE med god haptik och robust vidhäftning till den valda tekniska plasten.

-