Warpage är en av de vanligaste kvalitetsdefekterna i formsprutning , som härrör från komplexa faktorer som materialegenskaper, mögeldesign, processparametrar och efterbehandling.

1. Processparameteroptimering

Temperaturkontroll

Uniform mögel temperatur: temperaturskillnader mellan mögelhalvor kan orsaka ojämn kylning och restspänning. Använd temperatursensorer för att övervaka och upprätthålla en temperaturskillnad inom ± 3 ° C.

Smälttemperaturjustering: Överdriven smälttemperatur ökar värmeväxten. Ställ in smältemperaturer baserat på materialets glasövergångstemperatur (TG). Till exempel bör PC ABS bearbetas vid 240–280 ° C.

Tryck- och timingjusteringar

Hållningstryckoptimering: Att hålla trycket påverkar krympningen avsevärt. För PP -material står det för ~ 40% av Warpage. Använd en tvåstegs hållningsstrategi: högt initialt tryck för att kompensera för krympning, följt av lågt tryck för att minimera reststress.

Utökad kyltid: Otillräcklig kylning leder till krympning efter avgörande. Bestäm kritiska kyltider experimentellt och tillsätt en 10–15% buffert.

Injektionshastighet och flödesbalans

Segmenterad injektionskontroll: Höghastighetsinjektion minskar för tidig kylning men kräver flödesbalans för att undvika varpage. Använd mögelflödesanalys (t.ex. mögelflöde) för att simulera och optimera injektionshastighetskurvorna.

Överflödesbrunnar: Lägg till överflödesbrunnar vid flödesändpunkter för att balansera fyllningstrycket och minska flödesinducerad krigssida.

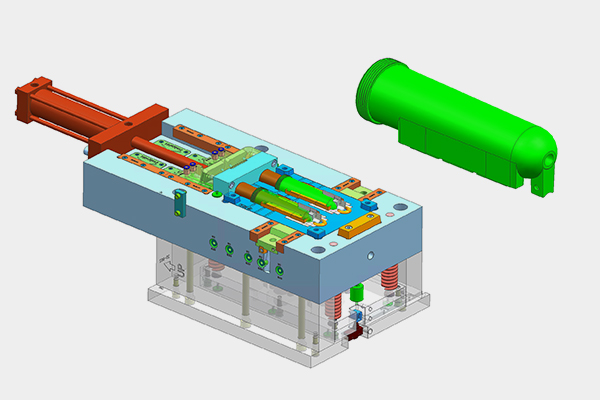

2. Förbättringar av formdesign

Grindsystemoptimering

Gate Positioning: Placera grindar i ena änden av delen för att minska "fontänflödes" -effekter (t.ex. U-formad delvakning). För symmetriska delar, använd flerpunkts balanserad grinding.

Runnerstorlek: Öka tvärsnitt för löpare för att minska flödesmotståndet, särskilt för material med hög viskositet (t.ex. PA GF). Huvudlöpdiametern bör överstiga 1,5 gånger delens maximala väggtjocklek.

Kylsystemets innovationer

Konform kylkanaler: Använd 3D-tryckta konformala kanaler för att uppnå enhetlig kylning i komplexa geometrier, vilket minskar temperaturskillnaderna med> 50%.

Dynamisk mögel temperaturkontroll: Implementera lokaliserade uppvärmnings-/kylmoduler för att justera mögel temperatur dynamiskt (t.ex. snabb uppvärmning i tunnväggiga områden för att minska skjuvspänningen).

Strukturell styvhetsförbättring

Högstyrka mögelmaterial: Använd legeringsstål (t.ex. H13, S136) och öka mögelväggens tjocklek (≥50 mm) för att motstå elastisk deformation under högt tryck.

Förstärkta stödstrukturer: Tillsätt revben eller stödpelare i kritiska områden (t.ex. avskedslinjer, skjutreglage), förbättra styvhet med 30–50%.

3. Materialval och modifiering

Lågträngsmaterial

Förstärkta material: Glasfiber (GF) eller kolfiber (CF) tillsatser minskar krympningen. Till exempel uppvisar PA6 30%GF longitudinell krympning på 0,3–0,5%.

Polymerblandningar: Blandningar som PP/EPDM eller ABS/PC Balance Anisotropic krympning, vilket minskar varpage med 20–40%.

Biobaserade och återvunna material

Biobaserad plast: PLA eller PHA uppvisar 10–15% lägre krympning än konventionella material, lämpliga för lågspänningsapplikationer som matförpackningar.

Återbehandlat materialförbehandling: Justera kristallinitet och torr återvunnet PET (fukt ≤0,02%) för att mildra nedbrytningsinducerad dimensionell instabilitet.

4. Avancerad processteknik

AI-driven optimering

Maskininlärningsalgoritmer: Använd genetiska algoritmer för multi-objektiv optimering av hålltryck och kyltid, vilket förbättrar effektiviteten med 5x över försöksmetoder.

Stressvisualisering: Applicera fotoelasticitet eller digital bildkorrelation (DIC) för att kartlägga resterande stress och vägleda processjusteringar.

Variabla mögeltemperaturtekniker

Snabb värmecykelgjutning (RHCM): höja mögeltemperaturen över TG (t.ex. 120 ° C) under fyllning och sedan snabbt sval till 50 ° C efter hållning för att eliminera flödesmärken och varpage.

Lokaliserad temperaturkontroll: Selektivt värmt tjocka sektioner för att kompensera för krympningsskillnader.

5. Efterbehandling och inspektion

Eftergjutningskorrigering

Termisk glödgning: Värmdelar vid 80–100 ° C under 2–4 timmar för att lindra restspänning, vilket minskar krigssidan med 30–50%.

Mekanisk rätning: Applicera omvänd belastningar (t.ex. fixturer) på deformerade delar, lämpliga för låg-TG-material som PE och PP.

Realtidsövervakning och feedback

In-Line Warpage Detection: Använd laserskanning eller optiska system för att mäta varpage och jämföra med CAE-förutsägelser för kontroll med sluten slinga.

SPC -processkontroll: Applicera Six Sigma (DMAIC) för att spåra defekthastigheter och integrera varpage i kritiska kontrollpunkter (CP) för att begränsa defekterna till ≤3%.

6. Fallstudier

Fall 1: Automotive framkonsol U-formad del Warpage

Utgåva: 1,2 mm krigsida vid oupptäckta ändar på grund av öppen struktur.

Lösningar:

Flyttade grind från mitten till ena änden av två steg (80MPa initial, minskar med 5MPa/s).

Tillsatt konform kylkanaler, vilket minskar temperaturskillnaden från 15 ° C till 5 ° C.

Bytte till PA66 30%GF, vilket sänker krympningen från 1,2%till 0,4%.

Resultat: Warpage reducerades till 0,3 mm (inom ± 0,5 mm tolerans).

Fall 2: Smarttelefonens bakre täckning tunnväggsvarpage

Utgåva: 0,5 mm krigsida i 0,8 mm tjock PC ABS-täckning på grund av korta bilder.

Lösningar:

Optimerad ribblayout via mögelflödesanalys, förbättra flödesbalansen med 90%.

Tillämpad dynamisk mögeltemperatur (110 ° C under fyllning, 60 ° C under kylning).

Justerade parametrar: Fyllningstiden minskade från 1,2 till 0,8s och håller tryck inställd på 60MPa.

Resultat: Warpage minskade till 0,1 mm, utbytet ökade från 75% till 95%.

Sammanfattning

Lösning av formsprutning av formning kräver en holistisk "materialprocess-Mold-Inspection" -metod:

MATERIAL: Prioritera material med låg kränkning, hög-rigiditet med blandningar eller förstärkningar.

Process: Optimera parametrar med AI och variabla mögeltemperaturer för att minimera restspänning.

Mögel: Implementera konform kylning och balanserad grindning samtidigt som man förbättrar strukturell styvhet.

Inspektion: Anta övervakning av realtid och statistisk processkontroll för snabba defektmontering.

Genom att synergisera dessa strategier kan tillverkare systematiskt ta itu med varpage, förbättra precisionen och uppfylla stränga krav inom fordon, elektronik och andra högvärdesindustrier.