Injektion:

I injektionsstadiet matas materialet - ofta plast i fallet med de flesta injektionsprocesser - först in i en uppvärmd fat, där det smälter och förvandlas till en vätska. Materialet tvingas sedan in i mögelhålan genom ett munstycke med en skruv- eller kolvmekanism som applicerar högt tryck. Högtrycket säkerställer att det smälta materialet flyter helt in i varje detalj i formen och fyller den helt.

Hastigheten och trycket vid vilket materialet injiceras är viktiga faktorer som påverkar kvaliteten på den färdiga delen, eftersom för lite tryck kan resultera i ofullständig mögelfyllning, medan för mycket tryck kan orsaka defekter som blixt eller vridning. När materialet har fyllt hålrummet kan formen fortsätta till kylstadiet.

Kyl:

Kylstadiet är avgörande eftersom den bestämmer den slutliga formen, styrkan och utseendet på den gjutna delen. När formen är fylld med det smälta materialet behöver det tid att svalna och stelna innan delen kan matas ut. Kyltiden varierar beroende på flera faktorer:

Materialtyp: Olika material har olika kylningshastigheter. Till exempel kyler termoplast som polyeten snabbare än termosetter som fenolhartser. Material med högre värmeledningsförmåga tenderar också att svalna snabbare.

Deltjocklek: tjockare delar tar längre tid att svalna eftersom värmen måste resa längre från mitten av delen till den yttre ytan. Tunnare delar svalnar snabbare.

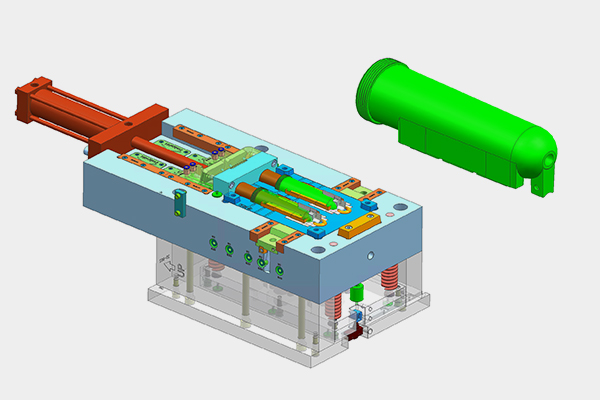

Mögeldesign: Själva formen spelar en stor roll. Formar med bättre värmeöverföring (till exempel de med kylkanaler som är utformade för att ta bort värme) gör att delen kan svalna snabbare och jämnare, vilket hjälper till att minska defekter som vridning.

Kylhastighet: Kylning för snabbt kan orsaka inre spänningar i materialet, vilket leder till problem som sprickor eller krympning. Å andra sidan kan kylning för långsamt leda till längre cykeltider, vilket minskar effektiviteten.

Det är en känslig balans, eftersom korrekt kylning säkerställer att delen har sina dimensioner och inte varpar eller deformeras. Tillverkarna använder vanligtvis en kylkurva för att optimera processen och minimera produktionstider samtidigt som de säkerställer högkvalitativa resultat.

Mögelöppning

Scenen handlar om att släppa delen säkert och smidigt efter att den har svalnat och stelnat. Så här fungerar det:

Mögelöppning: När delen har svalnat tillräckligt separeras de två halvorna av formen (kärnan och kaviteten). Detta görs av formens öppningsmekanism, som kan drivas av hydrauliska, pneumatiska eller mekaniska system, beroende på typen av formsprutningsmaskin.

Ejektionsmekanism: De flesta formar är utrustade med ett ejektorsystem (ofta med ejektorstift) som hjälper till att skjuta delen ur formen. Dessa stift är vanligtvis belägna i formens rörliga hälft. När formen öppnas trycker ejektorns stift eller andra mekanismer mot delen för att skjuta ut den. Utformningen av ejektorns stift är avgörande för att undvika att skada känsliga eller komplexa delar, eftersom de måste driva delen på ett sätt som inte orsakar deformation eller märken.

Övervägar formdesign: Mögel måste utformas med specifika funktioner, som dragvinklar (små vinklar på delens yta) för att möjliggöra enklare borttagning. Om en del har komplicerad geometri eller underskattar (funktioner som inte kan frisättas direkt från en form), kan formen inkludera sidoåtgärder, lyftare eller reglage för att låta delen matas ut utan skador.

Delhantering: När den har utkastats kan delen automatiskt tas bort med robotarmar eller manuellt, beroende på delens komplexitet och storlek. Vid denna tidpunkt kan delen vara redo för sekundära operationer som trimning eller montering.

Vräkning

Utkastningssteget är det sista steget där delen tas bort från formen efter att den har svalnat och stelnat. Det är här formens design- och utkastningssystem verkligen spelar in för att säkerställa att delen säkert och effektivt släpps effektivt. Här är en närmare titt:

Ejektorstift: Den vanligaste utkastningsmekanismen involverar ejektorstift, som är små stavar placerade i formen. När formen öppnas, skjuter dessa stift mot delen och tvingar den ur kaviteten. Stiften är noggrant placerade för att undvika att lämna märken eller skada delen.

Ejektionsplattor: Vissa formar använder en ejektionsplatta, som rör sig hela delen framåt ur formen. Detta används ofta för större eller mer komplexa delar som kräver mer kraft eller en annan typ av tryckmekanism.

Luftutkastning: I vissa fall kan tryckluft användas för att ta bort delar från formen. Detta är särskilt användbart för mindre delar eller delar med tunna väggar som inte kräver mycket kraft för att mata ut. Luften hjälper till att skjuta ut delen och minska risken för skador.

Komplexa delformer: För delar med underbindningar eller intrikata former kan ejektorsystem vara mer komplicerade. Funktioner som sidoåtgärder, lyftare eller bilder används för att flytta delar ur formen på ett sätt som inte skadar dem. Dessa ytterligare funktioner hjälper till med delar som inte kan kastas ut direkt i en rak linje på grund av deras geometri.

Mögelkläderhänsyn: Med tiden kan ejektorns stift och andra utkastskomponenter slitna på grund av de involverade krafterna. Regelbundet underhåll och korrekt formdesign hjälper till att minimera slitage, vilket säkerställer att processen förblir smidig och effektiv.

Efter att delen har kastats ut kan den gå igenom steg efter bearbetning, som att trimma överskottsmaterial, rengöring eller montering, beroende på dess avsedda användning.