I tillverkningsvärlden, formsprutning är en kraftfull process som används för att skapa allt från bilpaneler till flaskhattar. Men även med modern teknik kan defekter hända. En av de vanligaste och frustrerande av dessa är kortbild . Denna fel ser inte bara dålig ut; Det skapar en icke-funktionell del, vilket leder till bortkastade material, produktionsförseningar och högre kostnader. Entt förstå varför korta bilder inträffar och hur man fixar dem är viktigt för alla som är involverade i plastdeltillverkning. Den här guiden kommer att leda dig genom orsaker, lösningar och förebyggande metoder för att hjälpa dig att producera högkvalitativa, kompletta delar varje gång.

Vad är ett kort skott i formsprutning?

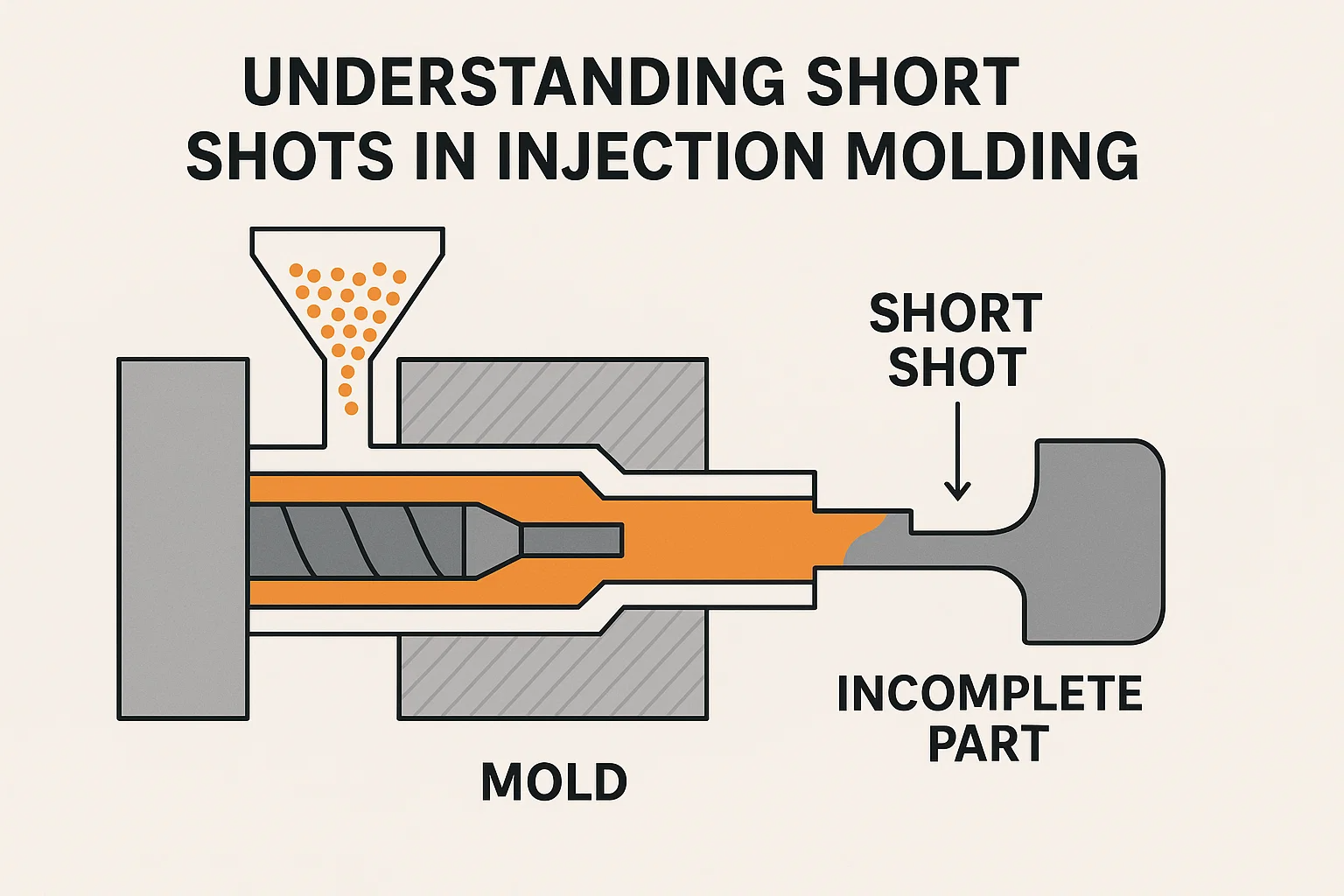

Enkelt uttryckt, a kortbild är en gjutfel där det smälta plasthartsen inte fullt ut fyller mögelhålan. Istället för en komplett, perfekt del, slutar du med en komponent som är ofullständig eller "kort." Det är som att försöka fylla ett glas med vatten men springa ut innan glaset är fullt. Resultatet är en del som saknas sektioner, ofta vid de längsta punkterna där plasten injicerades. Visuellt kan ett kort skott visas som en delvis utformad del, eller det kan ha en slät, rundad kant där plastflödet stannade plötsligt. Eftersom ett kort skott är en ofullständig del är det omedelbart oanvändbart och måste skrotas. Det är ofta ett symptom på underliggande problem med maskinen, mögel eller material som måste diagnostiseras och korrigeras.

Vad orsakar korta bilder?

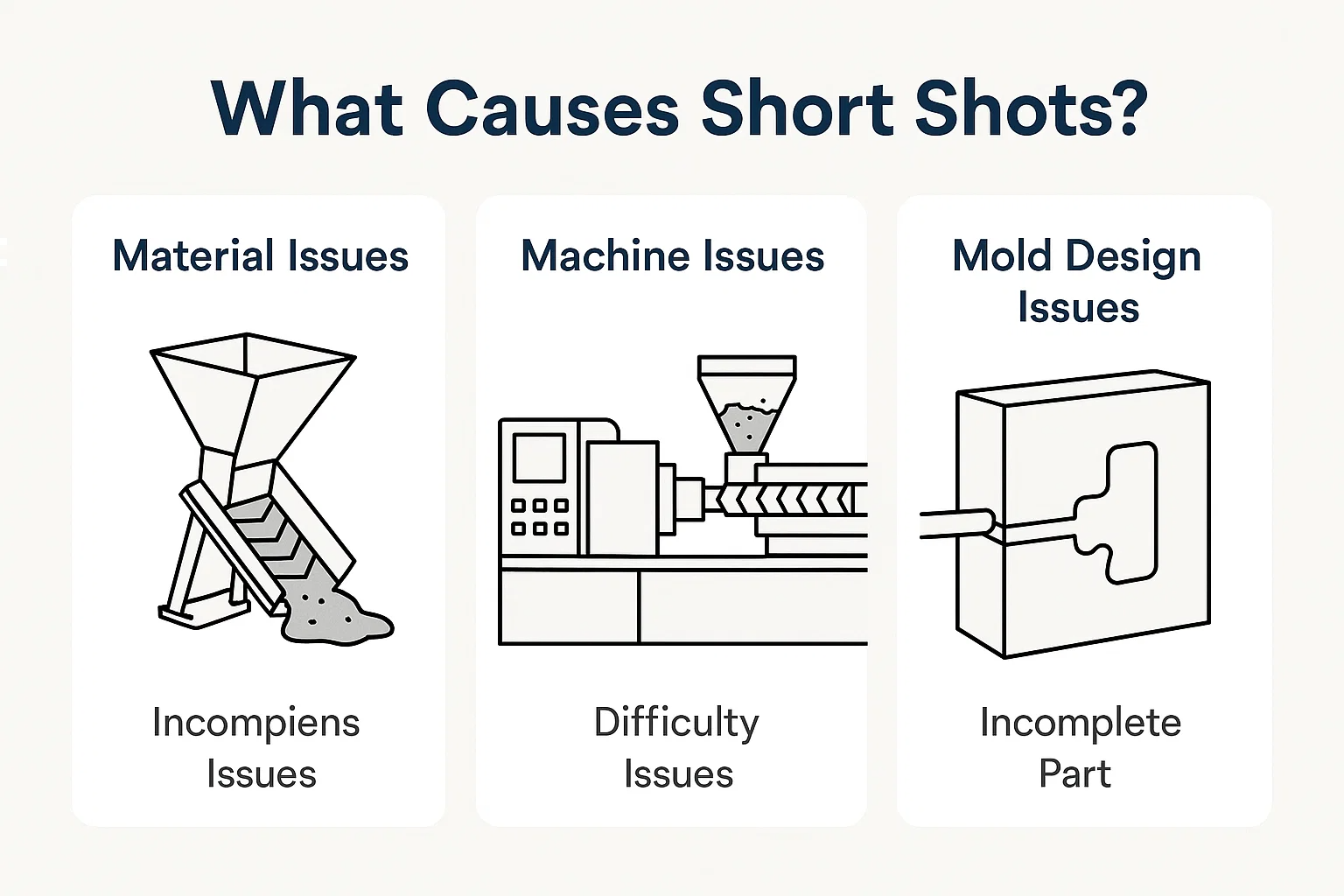

Att diagnostisera ett kort skott kräver ett systematiskt tillvägagångssätt, eftersom orsaken kan komma från flera olika områden i formsprutningsprocessen. De vanligaste frågorna kan spåras tillbaka till materialet, maskininställningarna eller själva formkonstruktionen.

1. Materialfrågor

Den mycket plast du formar kan vara grundorsaken till ett kort skott. Problem med hartsens tillstånd eller beredning kan förhindra att det flyter korrekt in i formen.

-

Otillräckligt material: Den mest enkla orsaken är helt enkelt inte att ha tillräckligt med plast för att fylla formen. Detta kan hända om formsprutningsmaskinens skruv inte går tillräckligt långt för att trycka den nödvändiga volymen av plast, eller om det finns en blockering i matningssystemet.

-

Lösningar: Kontrollera maskinens materialhoppare och utfodringsmekanism för att säkerställa att den inte är tom eller blockerad. Öka skottstorleken på maskinens kontrollpanel för att leverera en större volym material.

-

-

Felaktig smälttemperatur: Om plasten inte värms upp till rätt temperatur kommer dess viskositet (dess motstånd mot flödet) att vara för hög. En tjock, "kall" smälta kämpar för att flyta genom de smala löparna och grindarna och kan stelna innan den kan fylla hela hålrummet.

-

Lösningar: Kontakta materialleverantörens datablad för det rekommenderade smälttemperaturområdet. Justera fat- och munstycksvärmartemperaturerna på maskinen för att öka plastens temperatur och sänka dess viskositet.

-

-

Materialviskositet: Även vid rätt temperatur är vissa plast i sig mer viskösa (tjockare) än andra. Material som polykarbonat och högeffekt polystyren kan vara mer benägna att korta bilder på grund av deras flödesegenskaper. Dessutom kan fukt i hygroskopisk plast (de som absorberar vatten, som nylon) orsaka att de försämras och förlorar sina flödesegenskaper.

-

Lösningar: Se till att material torkas korrekt före användning enligt tillverkarens specifikationer. Överväg att använda en lägre viskositetsgrad av samma material, eller ett annat material helt med bättre flödesegenskaper.

-

2. Maskinproblem

Inställningarna på din formsprutningsmaskin är kritiska. Även med rätt material och mögel kan felaktiga parametrar enkelt leda till ett kort skott.

-

Otillräckligt injektionstryck: Tryck är kraften som skjuter den smälta plasten i formen. Om injektionstrycket är för lågt kommer plasten inte att ha tillräckligt med kraft för att resa till de längsta ändarna av kaviteten.

-

Lösningar: Öka inställningen för injektionstryck på maskinen. Detta är ofta den första och enklaste lösningen att prova. Var dock försiktig att inte använda överdrivet tryck, eftersom det kan orsaka andra defekter som blixt.

-

-

Felaktig injektionshastighet: Hastigheten med vilken plasten injiceras spelar också en avgörande roll. Om hastigheten är för långsam kan plasten börja svalna och stelna för tidigt innan kaviteten är full. Detta gäller särskilt för tunnväggiga delar.

-

Lösningar: Öka injektionshastigheten. En snabbare injektionshastighet kan hjälpa plasten att nå alla delar av formen innan den tappar värme och viskositet.

-

-

Ventilationsproblem: När plast fyller en form måste luften som fångas inuti ha ett sätt att fly. Om formens ventilationsöppningar är blockerade eller felaktigt storlek, kommer den fångade luften att skapa en backtryck som motstår flödet av plast och effektivt "kortslutning".

-

Lösningar: Rengör formens ventiler och avskedslinjer. Se till att ventilationsdjupet är korrekta (vanligtvis 0,0005 till 0,001 tum eller 0,013 till 0,025 mm). Överväg att lägga till ytterligare ventiler eller ett vakuumventningssystem för komplexa formar.

-

3. Mögeldesignproblem

Även med perfekta material- och maskininställningar kan en dåligt utformad mögel göra det omöjligt att producera en fullständig del. Dessa problem är ofta de mest utmanande att lösa eftersom de kräver fysiska modifieringar av verktyget.

-

Grindstorlek och plats: Porten är öppningen genom vilken smält plast kommer in i mögelhålan.

-

Grindstorlek: Om porten är för liten kan den fungera som en begränsning och förhindra att tillräckligt med material flyter in i kaviteten. Friktionen från en liten grind kan också få materialet att svalna för tidigt.

-

Lösningar: Förstora grindstorleken. En bredare eller tjockare grind möjliggör ett snabbare och effektivare flöde av plast.

-

-

GATE -plats: En felaktigt belägen grind kan också leda till ett kort skott, särskilt om det är långt ifrån de områden som måste fyllas senast. Detta ökar flödeslängden och risken för plastkylningen innan den når slutet av kaviteten.

-

Lösningar: Flytta grinden till en mer central eller optimal position för att säkerställa att alla områden i delen kan fyllas jämnt. För komplexa delar kan flera grindar vara nödvändiga.

-

-

-

Runner System Design: Runner -systemet är ett nätverk av kanaler som leder plasten från maskinmunstycket till grindarna.

-

Löparstorlek och layout: Ett löparsystem som är för litet eller för länge kan orsaka ett betydande tryckfall, vilket innebär att det inte finns tillräckligt med kraft för att pressa plasten hela vägen till slutet av mögelhålan.

-

Lösningar: Öka löparnas diameter för att minska tryckförlusten och förbättra flödet. Omdesign löparlayouten för att vara mer direkt och balanserad, vilket säkerställer att alla hålrum (i en multikavitetsform) fylls i samma takt.

-

-

-

Väggtjocklek: Tunna väggsektioner på en delkonstruktion kan vara en viktig orsak till korta skott. Molten plast svalnar mycket snabbt, och om den måste flyta genom ett mycket tunt område kan det stelna innan den når andra sidan, vilket skapar en ofullständig del.

-

Lösningar: Ändra delkonstruktionen för att öka väggtjockleken i de problematiska områdena. Även om detta kanske inte alltid är möjligt, är det en viktig övervägande under den första designfasen. För befintliga formar kan du behöva använda ett mer flytande material, högre temperaturer eller snabbare injektionshastigheter för att kompensera.

-

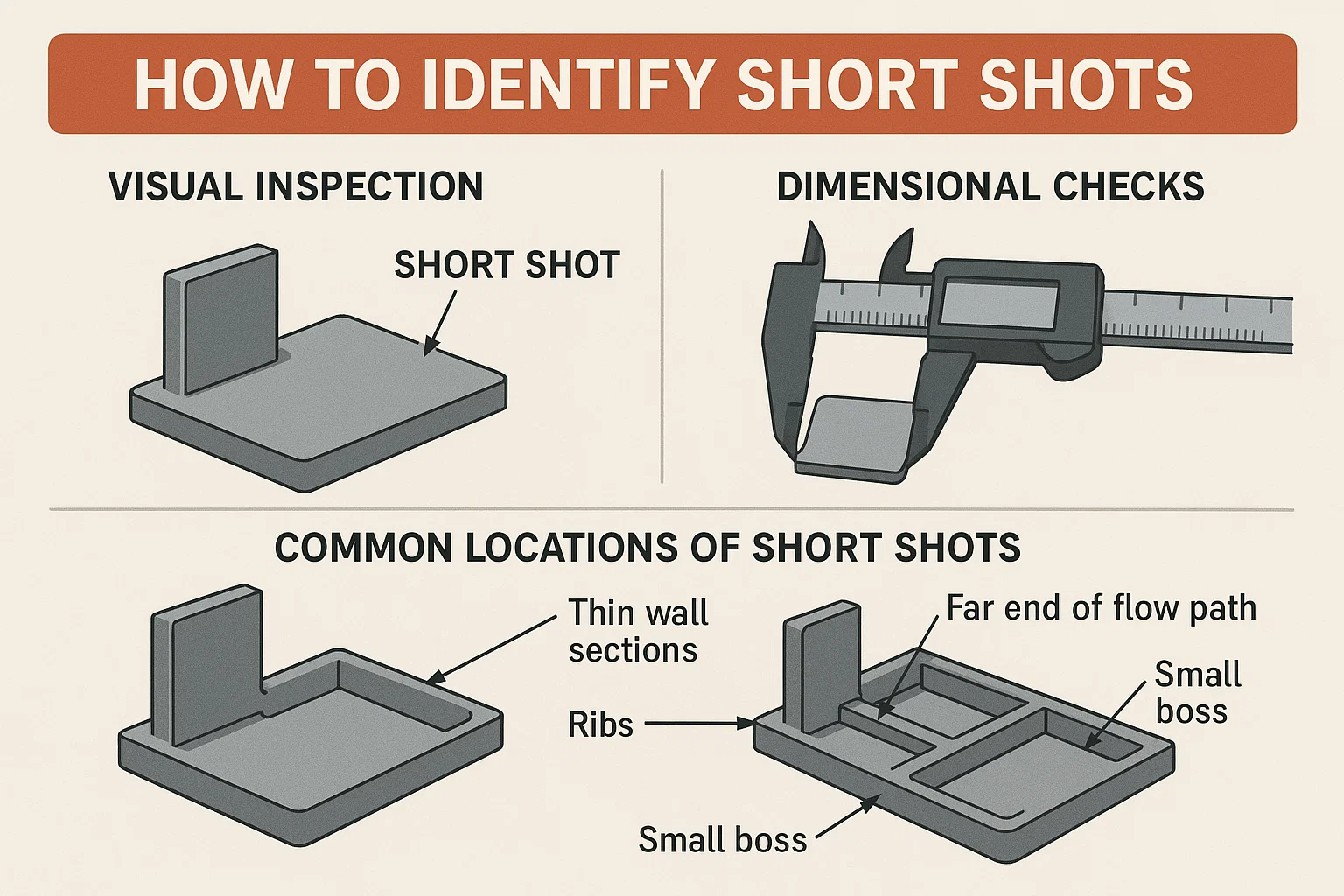

Hur man identifierar korta bilder

Att identifiera ett kort skott är vanligtvis enkelt, eftersom det är en mycket synlig defekt. En systematisk strategi hjälper emellertid till att bekräfta problemet och fastställa dess exakta plats, vilket är avgörande för effektiv felsökning.

Visuell inspektion

Det vanligaste sättet att upptäcka ett kort skott är genom en snabb visuell kontroll. Ett kort skott är omedelbart uppenbart eftersom delen är ofullständig. Du kommer att märka att delar av delen saknas eller att delen slutar plötsligt med en rundad, oavslutad kant där plastflödet stannade. Detta är vanligtvis en slät, krökt yta eftersom den smälta plastens ytspänning får den att dra tillbaka något när den stelnar. Detta är ett tydligt tecken på att mögelhålan inte fylldes.

Dimensionella kontroller

Medan en visuell kontroll ofta räcker, kan det att utföra en dimensionell kontroll ge mer specifik information, särskilt för delar med komplexa geometrier. Om du har en del som ser ut nästan Komplett men du är osäker, mät dess längd, bredd och höjd. Ett kort skott kommer inte att möta de nödvändiga dimensionerna, eftersom delen inte har fyllt hela mögelhålan. För delar med tunna väggar kanske ett kort skott inte är synligt uppenbart till en början, men en dimensionell kontroll kommer att bekräfta problemet.

Vanliga platser med korta bilder

Korta skott förekommer nästan alltid vid Slutet på flödesvägen , som är punkten längst från grinden där plasten kommer in i kaviteten. Den smälta plasten tappar värme och tryck när den reser, så de sista områdena att fylla är de mest mottagliga för ett kort skott. Dessa områden är ofta:

-

Tunna väggsektioner.

-

Revben eller små chefer.

-

Funktioner som ligger långt från grinden.

-

Områden med dålig eller ingen ventilation.

Genom att veta var du ska titta kan du snabbt bekräfta ett kort skott och börja länka det till de potentiella orsakerna som diskuterats tidigare.

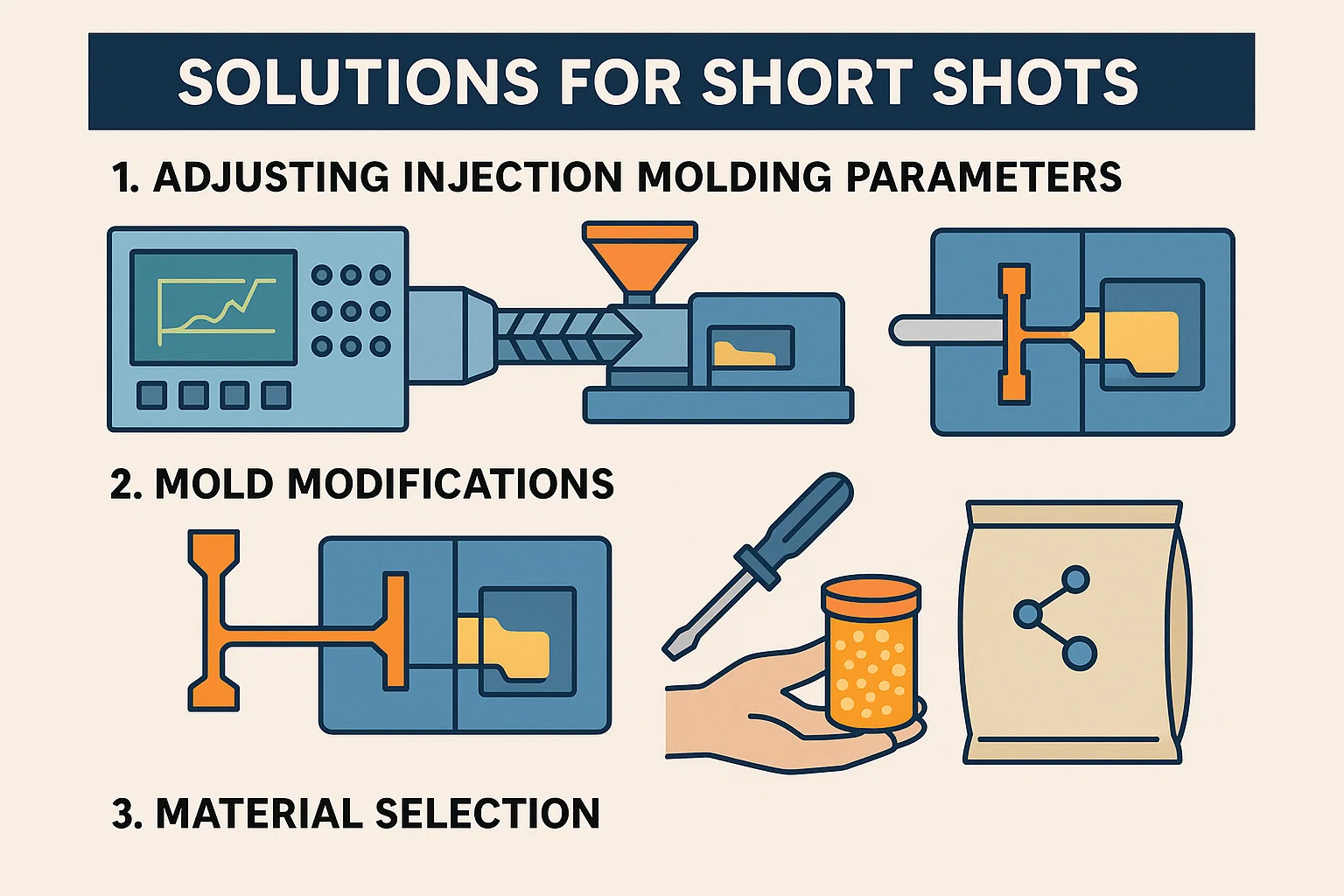

Lösningar för korta bilder

Att lösa ett kort skott kräver ett strategiskt tillvägagångssätt. Det är ofta bäst att börja med de enklaste och mest kostnadseffektiva lösningarna innan du flyttar till mer komplexa och dyra. Börja med maskininställningar, överväg sedan material och slutligen titta på formen själv.

1. Justera injektionsmålningsparametrar

Det snabbaste och vanligaste sättet att fixa ett kort skott är genom att göra justeringar av maskinens inställningar. Dessa ändringar kan ofta göras på kontrollpanelen utan att stoppa produktionen länge.

-

Ökande injektionstryck: Detta är vanligtvis den första och mest effektiva lösningen. Genom att öka trycket ger du den smälta plasten mer kraft att resa genom formen och hjälpa den att fylla även de svåraste att nå områdena. Öka trycket i små steg (t.ex. 50-100 psi) tills delen är klar.

-

Optimering av injektionshastighet: En snabbare injektionshastighet kan hjälpa till att fylla formen innan plasten har en chans att kyla och stelna. Detta är särskilt viktigt för tunnväggiga delar eller de med långa flödesvägar. Precis som med tryck, öka hastigheten gradvis för att undvika andra defekter som blixt- eller brännmärken.

-

Modifierande smälttemperatur: En högre smältemperatur sänker plasten viskositet , vilket gör att det flyter lättare. Kontrollera materialets datablad för det rekommenderade temperaturområdet och öka fat- och munstyckstemperaturerna för att förbättra flytande. Detta kan vara en mycket effektiv lösning, men tänk på att inte överhettas materialet, vilket kan orsaka nedbrytning.

2. Mögelmodifieringar

Om justering av maskinparametrar inte löser problemet kan problemet vara med själva formen. Dessa lösningar kräver att man stänger av maskinen och fysiskt modifierar verktyget. Även om de är dyrare ger de en långsiktig fix.

-

Justeringar av grind och löpare: Storleken och designen på grinden och löpare är avgörande för korrekt flöde. Om de är för små kan de begränsa plastflödet. Att förstärka grinden eller utvidga löparna gör att mer material flyter in i kaviteten med mindre motstånd. För multikavitetsformar är balansering av löpare också nyckeln för att säkerställa att varje hålrum fylls jämnt.

-

Förbättra ventilen: Fångad luft i formen kan fungera som en kudde och förhindra att plasten fyller kaviteten. Rengöring av befintliga ventiler är ett enkelt första steg. Om problemet kvarstår kan en mögeltillverkare behöva lägga till ytterligare ventiler till formen vid de punkter där det korta skottet inträffar. I vissa fall vakuumventningssystem kan installeras för att aktivt dra luft ur formen.

-

Värmesystemförbättringar: För komplexa formar eller tjockväggiga delar, a Hot Runner System kan användas. Till skillnad från kalla löpare håller heta löpare plastsmältet upp till grinden, vilket eliminerar behovet av att värma upp och säkerställa en mer konsekvent temperatur och enklare flöde.

3. Materialval

Ibland är den enklaste lösningen att byta material eller se till att den nuvarande framställs ordentligt.

-

Välja rätt materialbetyg: Inom en enda typ av plast finns det olika kvaliteter med olika flödesegenskaper. Om du använder ett material med en låg smältflödeshastighet (MFR) kan du överväga att byta till en högre MFR -klass, som är utformad för att flyta lättare.

-

Materialtorkningstekniker: Många hygroskopiska plast (som nylon, abs och polykarbonat) absorberar fukt från luften. När den formas vänder denna fukt till ånga, vilket kan hindra plastflödet och orsaka korta skott. Se alltid till att ditt material torkas ordentligt i varm luft eller torkmedel innan bearbetning.

Förhindrar korta bilder

Det bästa sättet att hantera ett kort skott är att förhindra att det händer i första hand. Proaktiva åtgärder i design- och underhållsfaserna kan spara betydande tid och pengar längs linjen.

-

Design för tillverkning (DFM) Principer: Detta är ett avgörande första steg. DFM innebär att utforma en del med tillverkningsprocessen i åtanke. När det gäller formsprutning betyder detta:

-

Enhetlig väggtjocklek: Undvik dramatiska förändringar i väggtjockleken. Detta säkerställer plastflödena och svalnar i en konsekvent hastighet och förhindrar korta bilder i tunna sektioner.

-

Lämplig revben och bossdesign: Se till att revben, chefer och andra funktioner är utformade med korrekt dragvinklar och filéer för att underlätta enkelt plastflöde och förhindra luftfällor.

-

Minimera flödeslängden: Designa delen så att plasten inte behöver resa överdrivet långt från grinden, vilket minskar risken för för tidig kylning.

-

-

Regelbundet maskinunderhåll: En väl underhållen maskin är en pålitlig maskin. Regelbundet kontroll och service av din formsprutningsmaskin kan förhindra många problem som leder till korta bilder.

-

Rena munstycken och fat: Se till att det inte finns några blockeringar eller uppbyggnader av stelnad plast som kan begränsa materialflödet.

-

Kontrollera värmeband och termoelement: Kontrollera att alla uppvärmningselement fungerar korrekt för att säkerställa att plasten smälter enhetligt och når den önskade temperaturen.

-

-

Materialhantering bästa metoder: Korrekt materiell lagring och beredning är viktiga.

-

Rätt torkning: Alltid torr hygroskopiska material som rekommenderas av leverantören. Detta är kanske det enskilt viktigaste förebyggande steget för dessa material.

-

Korrekt lagring: Förvara hartser i förseglade, klimatkontrollerade miljöer för att förhindra fuktabsorption och förorening.

-

Fallstudier

Exempel på verkliga världen illustrerar hur principerna för felsökning av korta bilder gäller i praktiken. Dessa fallstudier belyser vikten av systematisk diagnos.

-

Fallstudie 1: Det tunnväggiga elektronikhöljet

-

Problem: En tillverkare producerade ett tunnväggigt hölje för en konsumentelektronikenhet. Delarna kom konsekvent ut med ett kort skott i ett hörn längst från grinden.

-

Diagnos: Inledande försök att öka trycket och hastigheten misslyckades, vilket orsakade blixt (överskott av plast) på andra delar av formen. En detaljerad analys visade att plasten kyldes för snabbt när den flödade genom den tunna sektionen.

-

Lösning: Laget bestämde att smälta temperaturen var för låg för delens tunna geometri. De ökade fat- och munstyckstemperaturen med 20 ° F, vilket sänkte plastens viskositet precis tillräckligt för att det skulle kunna fylla hela hålrummet utan att kräva överdrivet tryck. Delarna producerades sedan utan defekter.

-

-

Fallstudie 2: multi-cavity cap mögel

-

Problem: En form med fyra identiska hålrum producerade korta skott i en eller två hålrum medan de andra fylldes perfekt.

-

Diagnos: Eftersom de korta bilderna var lokaliserade till specifika håligheter var problemet inte relaterat till maskininställningar eller material. Det var en mögeldesignproblem . En visuell inspektion av löparna avslöjade att löparen som ledde till kortskottets håligheter var något längre och tunnare än de andra, vilket orsakade en tryckobalans .

-

Lösning: Formen skickades till en verktygsbutik där löparna var på makade för att vara av enhetlig längd och diameter. Detta balanserade löparsystemet , att säkerställa att plast flödade med lika tryck mot alla fyra hålrummen, vilket eliminerar de korta bilderna.

-

Avancerade tekniker

För produktion av hög volym eller komplexa delar kan en mer vetenskaplig strategi för att diagnostisera och förebygga korta bilder spara enorma mängder tid och pengar.

-

Mögelflödesanalys: Innan en form till och med byggs, Mögelflödesanalys (MFA) Programvara kan simulera formsprutningsprocessen. Den förutspår hur smält plast kommer att fylla ett hålrum och identifiera potentiella problemområden som korta skott, luftfällor och svetslinjer. Med MFA kan ingenjörer optimera portplatser , löparsystem och del väggtjocklek för att förhindra defekter innan något stål skärs.

-

Sensorer och övervakningssystem: Moderna formsprutningsmaskiner kan utrustas med sensorer som ger data i realtid om tryck, temperatur och hastighet. I form av trycksensorer är särskilt användbara; De mäter trycket inuti kaviteten och kan upptäcka ett kort skott i en bråkdel av en sekund, vilket gör att maskinen kan stoppas automatiskt. Denna övervakningsnivå gör det möjligt för operatörer att göra exakta, datadrivna justeringar och säkerställer konsekvent delkvalitet.

Slutsats

A kortbild är mer än bara en synlig defekt; Det är en tydlig signal att något i formsprutningsprocessen, maskinen eller formkonstruktionen är inte synkroniserad. Medan de är en vanlig frustration i tillverkningen, är de också ett lösbart problem. Genom att systematiskt diagnostisera grundorsaken - oavsett om det är ett problem med materialet, maskininställningarna eller formen själv - kan du implementera effektiva lösningar och få produktion tillbaka på rätt spår.

Nyckeln till långsiktig framgång ligger dock i förebyggande . Genom att omfamna principer som Design for Manufacturing (DFM) Och implementering av regelbundet underhåll och korrekt materialhantering kan du minimera risken för korta bilder innan de ens inträffar. Och för komplexa eller högvolymprojekt, avancerade verktyg som Mögelflödesanalys Och i form av sensorer erbjuder ett kraftfullt sätt att säkerställa kvalitet och effektivitet från början. I slutändan handlar inte förståelse och adressering av korta bilder om att fixa en defekt, utan om att optimera hela din formsprutningsoperation för konsekventa resultat av hög kvalitet.