Introduktion till insert övermoldning

I det stora landskapet i modern tillverkning är förmågan att integrera olika material i en enda komponent med hög prestanda en kritisk fördel. Traditionella monteringsmetoder involverar ofta flera steg, fästelement och lim, vilket leder till ökad komplexitet, högre kostnader och potentiella misslyckanden. Det är här insert övermoldning framträder som en transformativ lösning och erbjuder en strömlinjeformad och effektiv väg till att skapa sofistikerade, multimaterialdelar.

Oavsett om du är ingenjör som utformar nästa generation med medicinsk utrustning, en bildesigner som söker förbättrad estetik och funktionalitet, eller en produktutvecklare som syftar till större hållbarhet i konsumentvaror, är förståelse för övermoldning av insatt.

Vad är övermoldning av insats?

I sin kärna, övermoldning är en specialiserad formsprutningsprocess där en förformad komponent, känd som en "insats", placeras i en mögelhålrum, och sedan injiceras ett smält termoplastiskt eller termosetmaterial över, runt eller genom det. Insatsen blir en integrerad del av den slutliga gjutna produkten, vilket skapar en enda, sammanhängande enhet med förbättrade egenskaper eller funktionalitet.

Tänk på det som inbäddning av ett material i ett annat för att uppnå en synergistisk effekt. Insatsen, ofta tillverkad av metall, en annan plast, keramik eller till och med elektronisk komponenter, ger specifika egenskaper som styrka, elektrisk konduktivitet eller taktil känsla, medan det övermoldade materialet vanligtvis erbjuder egenskaper som ergonomi, tätningsfunktioner, isolering eller estetik. Resultatet är en hybridkomponent som utnyttjar de bästa attributen för båda materialen, som ofta överträffar vad som kan uppnås med antingen material ensam.

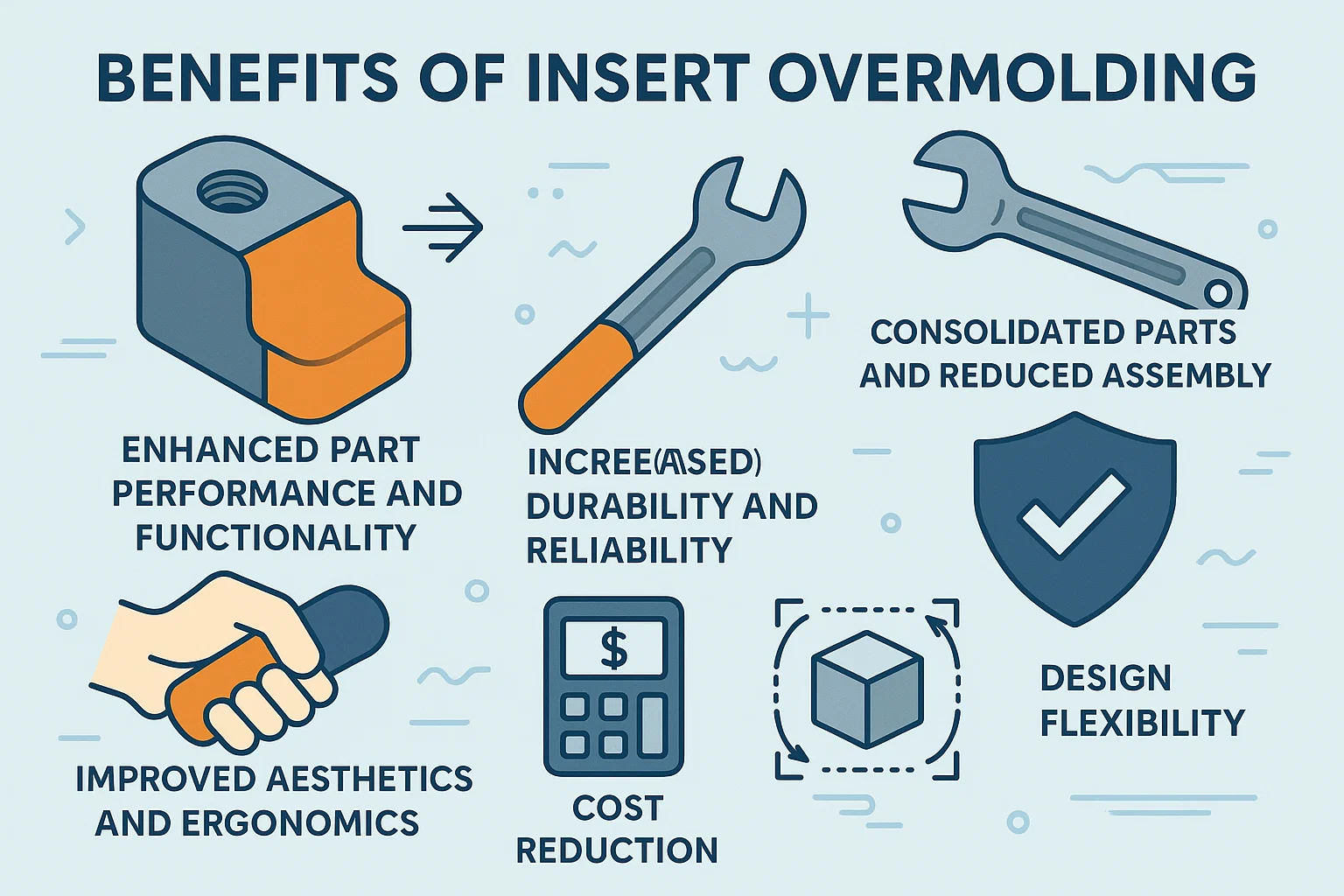

Fördelar med insert övermoldning

Det strategiska antagandet av insert övermoldning erbjuder en mängd övertygande fördelar som driver dess utbredda användning över olika branscher:

Förbättrad delprestanda och funktionalitet: Genom att kombinera material med distinkta egenskaper (t.ex. styv metall för styrka, mjuk plast för grepp) möjliggör övermoldning skapa delar med överlägsna mekaniska, elektriska, termiska eller estetiska egenskaper.

Konsoliderade delar och minskad montering: Övermoldning eliminerar behovet av separata monteringssteg, fästelement (skruvar, nitar) eller lim, betydligt effektiviserar tillverkningsprocesser, minskar arbetskraftskostnaderna och minimerar inventeringen.

Förbättrad estetik och ergonomi: Mjuka beröringar kan ge bekväma grepp, vibrationsdämpning och attraktiva ytbehandlingar, förbättra användarupplevelsen och produktappell. Färgkombinationer är också lätt att uppnå.

Ökad hållbarhet och tillförlitlighet: Den intima bindningen mellan insatsen och det övermoldade materialet resulterar ofta i en mer robust och tillförlitlig del, vilket minskar sannolikheten för att lossa, skratta eller för tidigt slitage jämfört med monterade komponenter.

Kostnadsminskning: Även om de första verktygskostnaderna kan vara högre, leder de långsiktiga besparingarna från minskad monteringstid, färre komponenter att hantera och lägre skrothastigheter ofta till betydande totala kostnadseffektivitet.

Designflexibilitet: Övermoldning ger designare möjlighet att skapa komplexa geometrier och integrera funktioner som skulle vara utmanande eller omöjliga med formning av enkäter eller traditionell montering. Det möjliggör skapandet av hermetiska tätningar, integrerade kretsar och robusta mekaniska anslutningar.

Applikationer av insert övermoldning

Mångsidigheten hos insert övermoldning har gjort det till en oumbärlig process över praktiskt taget varje sektor inom modern tillverkning. Dess förmåga att skapa multifunktionella komponenter med hög prestanda innebär att du stöter på övermoldade delar i otaliga vardagliga artiklar. Medan vi kommer att utforska dessa mer detaljerat senare, inkluderar några framstående exempel:

Automotive Industry: Växlingsknappar, inre trimkomponenter, sensorhus, trådsele, rattelement och många applikationer under huven där metallinsatser kräver ett skyddande eller isolerande plastskikt.

Medicinska apparater: Kirurgiska instrumenthandtag, diagnostiska utrustningskomponenter, medicinska slanganslutningar och bärbara enheter som kräver biokompatibla material i kombination med styva strukturer.

Konsumentprodukter: Elektriska tandborstehandtag, elverktygsgrepp, köksredskapshandtag, elektroniska enhetshöljen (t.ex. fjärrkontroller, smarta hemenheter) och produkter för personlig vård där en mjuk beröring eller estetisk finish önskas.

Industriella komponenter: Packningar och tätningar, impeller, konsoler, kontrollvred, elektriska anslutningar och komponenter som kräver vibrationsisolering eller kemisk resistens i hårda miljöer.

Infoga övermoldningsprocess

Att förstå de teoretiska fördelarna med att infoga övermoldning är en sak; Att förstå de praktiska stegen är en annan. Processen, även om den konceptuellt är enkel, kräver precision, specialiserad utrustning och noggrann övervägande av flera variabler för att uppnå framgångsrika resultat av hög kvalitet.

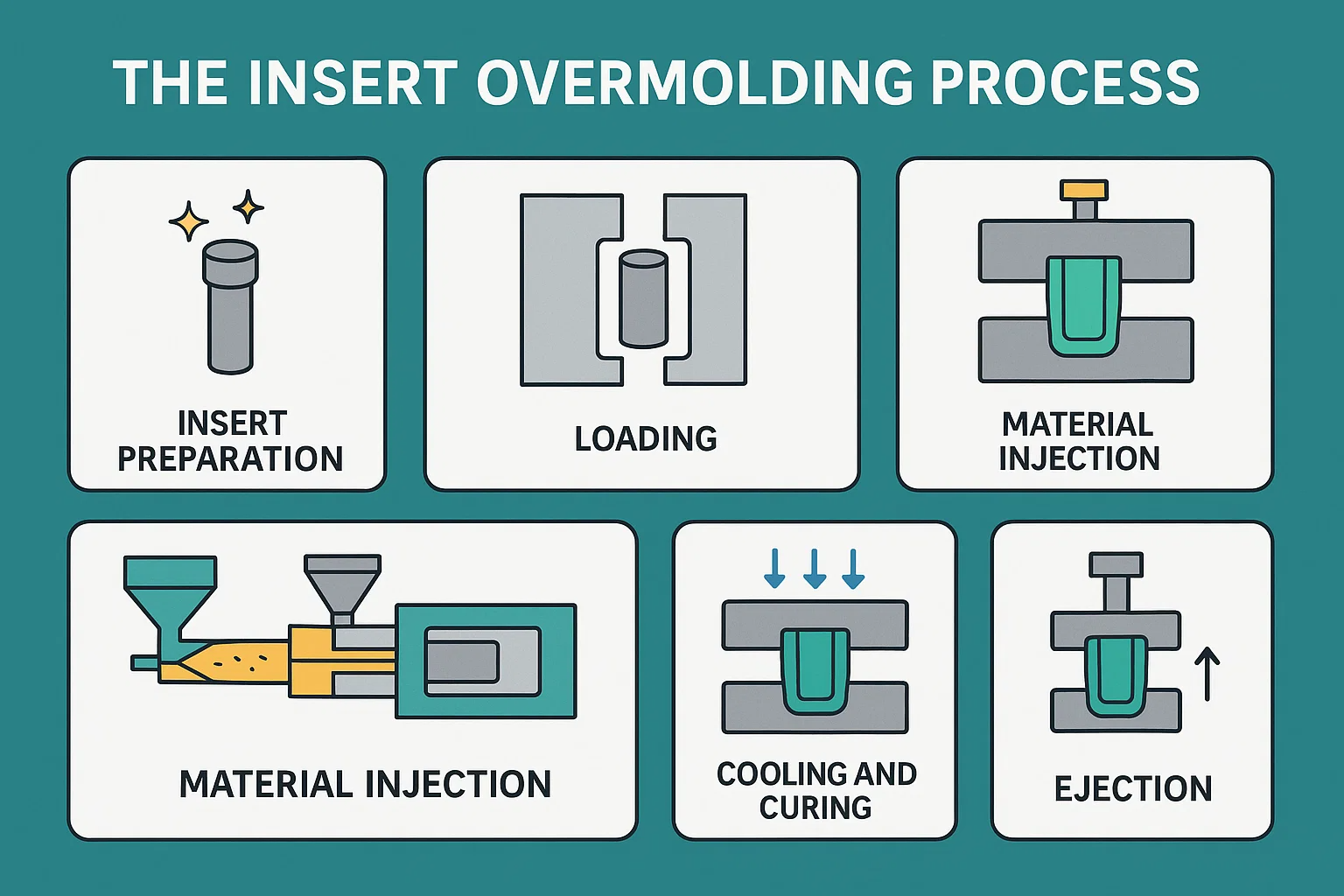

Steg-för-steg-guide till övermoldningsprocessen

Medan variationer finns baserat på delkomplexitet och produktionsvolym, följer kärninsatsövermolteringsprocessen i allmänhet dessa nyckelstadier:

Infoga förberedelser:

Rengöring: Insatsen måste rengöras noggrant för att ta bort eventuella föroreningar (oljor, damm, oxider) som kan hindra vidhäftning med övermoldningsmaterialet. Detta kan involvera avfettning, ultraljudsrengöring eller andra ytberedningstekniker.

Förbehandling (valfritt men rekommenderat): Beroende på materialkombinationen och önskad bindningsstyrka kan insatsytan genomgå förbehandling. Detta kan inkludera plasmabehandling, flambehandling, mekanisk nötning eller applicering av en primer/limpromotor för att förbättra kemisk eller mekanisk bindning.

Belastning: Den beredda insatsen laddas sedan exakt i mögelhålan. Detta kan göras manuellt av en operatör, robotiskt för högvolymproduktion eller genom ett automatiserat pick-and-place-system. Formkaviteten är utformad med funktioner för att säkert hålla insatsen på plats under injektion.

Mögelstängning:

När insatsen är korrekt placerad stängs injektionsformen och klämmor stängs under högt tryck. Detta säkerställer att formhalvorna är tätt tätade, förhindrar materialläckage och bibehåller deldimensioner.

Materialinjektion:

Mält plast (termoplastisk eller termoset) injiceras under högt tryck i mögelhålan, flyter runt och kapslar in insatsen. Injektionsparametrarna (temperatur, tryck, hastighet) styrs noggrant för att säkerställa fullständig fyllning, korrekt bindning och minimal spänning på insatsen. Materialet rinner in i utrymmet mellan insatsen och mögelkavitetsväggarna.

Kylning och härdning:

För termoplast kyls det smälta materialet och stelnar inom mögelhålan. Formen är ofta temperaturkontrollerad för att underlätta enhetlig kylning och förhindra vridning eller inre spänningar.

För termosetter genomgår materialet en kemisk reaktion (härdning) inom den uppvärmda mögelhålan och tvärbindning för att bilda en styv, irreversibel struktur.

Vräkning:

När den övermoldade delen har svalnat tillräckligt (eller botat i fallet med termosetter) öppnas formen. Ejektorstift skjuter vanligtvis den färdiga delen ur mögelhålan. Man måste se till att delen kastas ut utan skador, särskilt om själva insatsen är känslig.

Efterbehandling (valfritt):

Beroende på delens krav kan mindre efterbehandling behövas, till exempel av-grind (ta bort löparsystemet), blixtborttagning eller ytterligare efterbehandling.

Typer av övermoldning

Medan de grundläggande principerna förblir konsekventa, kan övermoldning utföras genom olika metoder, främst utmärkta av hur övermoldningsmaterialet tillämpas:

Infoga övermoldning (enkelskott):

Detta är den vanligaste metoden som beskrivs ovan. En förhandsverkad insats placeras i en standardinjektionsform, och ett enda skott av smält plast injiceras runt den. Det används ofta för metall-till-plast eller plast-till-plastkombinationer.

Multi-shot (två-skott / multimaterial) övermoldning:

Denna avancerade process involverar två eller flera injektionsenheter på en enda formningsmaskin. Det första materialet (ofta det styva underlaget eller det första övermoldskiktet) är gjuten. Sedan roterar antingen formen, eller en robotarm överför den delvis formade delen till en andra hålrum inom samma mögelverktyg. Det andra materialet injiceras sedan under det första, vilket skapar en sömlös, multimaterialdel i en enda cykel utan manuell hantering. Detta är idealiskt för mjuka beröringsgrepp (t.ex. styv plastbas med en TPE övermold) eller skapa flerfärgade delar.

I-MOLD-märkning (IML) / in-Mold Decoration (IMD):

Även om det tekniskt inte "övermoldar" i traditionell mening av inkapsling av en strukturell insats, är IML/IMD en relaterad process där en förtryckt etikett eller dekorativ film placeras i mögelhålan före injektion. Den smälta plasten injiceras bakom etiketten, vilket smälter den permanent till delytan, vilket resulterar i en hållbar, reporistent grafik eller finish.

Komprimering övermoldning:

Mindre vanligt för styv plast, men relevant för material som flytande silikongummi (LSR). Här placeras en förformad insats i en öppen mögel, och sedan placeras en förutbestämd mängd obegränsat material i kaviteten. Formen stängs sedan, komprimerar materialet runt insatsen och initierar härdningsprocessen.

Verktyg och utrustning

Framgångsrik insatsövervakning förlitar sig starkt på exakt konstruerad verktyg och specialiserad utrustning:

Formsprutningsmaskin: En standardinsprutningsmaskin används, men den måste vara lämpligt storlek för delen och ha tillräcklig klämkraft. För övermoldning med flera skott krävs en specialiserad multi-fat eller roterande plattmaskin.

Infoga Overmolding Tool (mögel): Detta är den mest kritiska komponenten. Formen är skräddarsydd med specifika funktioner för:

Håll insatsen säkert: Ofta använder du stift, hänsyn eller anpassade håligheter som perfekt häckar insatsen, vilket förhindrar rörelse under injektion.

Hantera materialflöde: Gates, löpare och ventiler är utformade för att säkerställa att övermoldningsmaterialet flödar enhetligt runt insatsen utan att skada det eller skapa tomrum.

Underlätta utkastning: Ejektorstift är strategiskt placerade för att skjuta den färdiga delen från formen utan att skada insatsen eller övermold.

Rymma mögelrotationer/överföringar (för flera skott): Om en multi-shot-process kommer formkonstruktionen att innehålla mekanismer för roterande plattor eller överföring av robotdelar.

Automatiserade infogningssystem (valfritt): För produktion med hög volym laddar robotar eller automatiserade pick-and-place-system exakt insatser i mögelhålan, förbättrar cykeltiderna och minskar arbetskraftskostnaderna.

Materialhanteringssystem: Utrustning för torkning av plastpellets, matar dem till injektionsmaskinen och hanterar regrind.

Temperaturkontrollenheter (TCUS): Används för att upprätthålla exakta mögeltemperaturer, vilket är avgörande för konsekvent delkvalitet, vidhäftning och kylningstider.

Efterbehandlingsutrustning: Verktyg för avdelning, trimning eller andra sekundära operationer.

Designöverväganden för insert övermoldning

Framgångsrik insert övermoldning börjar långt innan något material injiceras. Det börjar med noggrann design. Interaktionen mellan insatsen, övermoldningsmaterialet och mögelverktyget är komplicerat, och med utsikt över viktiga designprinciper kan leda till kostsamma tillverkningsutmaningar, komprometterade delprestanda eller direkt misslyckande. Det här avsnittet beskriver de kritiska designhänsynen för både insatsen och den övermoldade delen.

Del geometri och designprinciper

Den övergripande geometrien för både insatsen och den övermoldade plasten spelar en viktig roll i processframgången och slutlig delkvalitet.

Infoga design:

Styvhet och stabilitet: Insatsen måste vara tillräckligt styv för att motstå krafterna för formsprutning (högt tryck, temperatur, smält plastflöde) utan att deformeras eller förändras i formen. Tunna, spunna skär är benägna att böjas eller förskjutas.

Funktioner för kvarhållning: Designa insatsen med funktioner som främjar mekanisk sammanlåsning. Detta kan inkludera:

Undercuts/genomgående hål: Övermoldningsmaterialet kan flyta in i dessa funktioner, vilket skapar ett starkt mekaniskt lås som förhindrar att insatsen dras ut.

Knurling, spår, revben: Dessa ytstrukturer eller geometrier ger ökad ytarea och förankringspunkter för övermoldningsmaterialet att greppa.

Flikar eller flänsar: Kan hjälpa till att säkra insatsens position i formen och ge ytterligare ytarea för bindning.

Släta övergångar: Undvik skarpa hörn eller plötsliga förändringar i tjockleken på insatsen som kan skapa spänningskoncentrationer i det övermoldade materialet eller orsaka turbulent flöde.

Överväg ytfinish: En grovare yta på insatsen främjar i allmänhet bättre mekanisk bindning. Det bör dock vara konsekvent och kontrollerat.

Övermoldad deldesign:

Enhetlig väggtjocklek: Syftet på en jämn väggtjocklek i den övermoldade plasten runt insatsen. Varierande tjocklekar kan leda till differentiell kylning, vridning, handfat märken och restspänningar, särskilt problematiska vid inkapsling. Om variationer är oundvikliga, säkerställa smidiga övergångar.

Inkapsling kontra partiell övermold: Definiera tydligt hur mycket av insatsen som måste kapslas in. Full kapsling erbjuder maximalt skydd och bindning, medan partiell övermoldning (t.ex. ett grepp på ett verktygshandtag) kräver noggrant övervägande av övergångslinjen och potentiella spänningspunkter.

Minimera stresskoncentration: Undvik skarpa hörn, plötsliga förändringar i materialtjockleken eller funktioner som kan koncentrera stress, särskilt vid gränssnittet på insatsen och övermold. Använd generösa radier.

Väggtjocklek och revben

Dessa element är avgörande för både strukturell integritet och processeffektivitet:

Övermoldad väggtjocklek:

Minsta tjocklek: Se till att det finns tillräcklig tjocklek på övermoldningsmaterialet som omger insatsen. För tunt, och materialet kanske inte flyter tillräckligt, vilket leder till tomrum, dålig inkapsling eller svaga bindningar. Det ökar också risken för skador på insatsen från injektionstrycket.

Termisk expansion: Redogör för de olika värmepansionskoefficienterna för insatsen och övermoldningsmaterialet. Tillräcklig väggtjocklek kan hjälpa till att mildra spänningar orsakade av differentiell krympning under kylning.

Inkapslade funktioner: Om insatsen har funktioner som måste vara helt inkapslade (t.ex. en elektrisk stift), se till att det finns tillräckligt med material för att täcka det helt och ge tillräcklig isolering/skydd.

Rib design (för övermoldat material):

Förstärkning: revben används för att ge styrka och styvhet till den övermoldade plasten utan att öka den totala väggtjockleken, vilket minskar materialanvändningen och kyltiden.

Placering: Placera revbenen strategiskt för att stödja det övermoldade materialet, särskilt när det övergår från insatsen eller där ytterligare styvhet behövs.

Tjocklek: Ribbtjockleken vid basen bör vanligtvis vara 50-60% av den nominella väggtjockleken för att undvika handfatmärken. Använd generöst radierade övergångar där revbenen möter huvudväggen.

Förslag: Inkorporera alltid dragvinklar på revbenen för att underlätta enkel utkast från formen.

Grindplats och avluftning

Korrekt grind- och ventilationsdesign är avgörande för framgångsrikt materialflöde och delkvalitet.

GATE -plats:

Bort från skär: Helst placera grindarna från direktkontakt med insatsen, särskilt känsliga eller känsliga skär (som elektronik). Direkt impingement av smält plast kan orsaka insatsskador, förskjutning eller ojämn bindning.

Enhetligt flöde: Placera grindarna för att främja enhetligt materialflöde runt insatsen, minimera svetslinjer och säkerställa fullständig inkapsling.

Minimera skjuvspänning: Undvik grindplatser som skapar överdriven skjuvspänning på det smälta materialet när det rinner runt insatsen, vilket kan försämra materialegenskaper.

Estetik: Tänk på grindvestigen på den sista delen för kosmetiska ändamål.

Ventilering:

Luftfällor: När smält plast fyller formen måste luften tillåtas fly. Dålig ventilation leder till luftfällor, vilket kan orsaka brännmärken, tomrum, ofullständiga fyllningar (korta skott) och försvaga bindningen till insatsen.

Strategisk placering: Venters bör placeras i de sista områdena att fylla, särskilt i blinda hörn eller områden där luft kan fångas runt insatsen.

Ventilering av insatsfickan: Det är ofta nödvändigt att lufta den specifika fickan i formen som innehåller insatsen för att förhindra att luft fångas mellan insatsen och det övermoldade materialet.

Dragvinklar och underskott

Dessa formbarhetsfunktioner påverkar direkt delutdragning och verktygskostnader.

Utkast till vinklar:

Viktigt för utkast: Applicera lämpliga dragvinklar (avsmalnande) på alla vertikala väggar i den övermoldade delen som är parallella med mögelöppningsriktningen. Detta gör att delen lätt kan matas ut från formen utan att fastna eller skapa dragmärken.

Minsta rekommenderat utkast : Vanligtvis rekommenderas minst 0,5 till 1 grad per sida, men mer kan behövas för djupare delar, strukturerade ytor eller mjukare material.

Överväg Inserts utkast: Om själva insatsen har utkast, se till att den övermjolerade delens utkast kompletterar det.

Undercuts:

Undvik om möjligt: Underköp i den övermoldade plasten (funktioner som förhindrar direkt utdragning från formen) bör i allmänhet undvikas eftersom de kräver komplexa och dyra verktyg (t.ex. objektglas, lyftare eller lossningsmekanismer).

Strategisk användning : Om underskådar är absolut nödvändiga (t.ex. för mekanisk sammanlåsning med insatsen), måste de vara noggrant utformade.

Infoga underskott för bindning: Såm nämnts är underskådningar på insatsen mycket önskvärda för mekanisk sammanlåsning, men dessa kräver inte nödvändigtvis komplexa verktyg för den övermoldade delen själv, eftersom plasten rinner in i dessa funktioner.

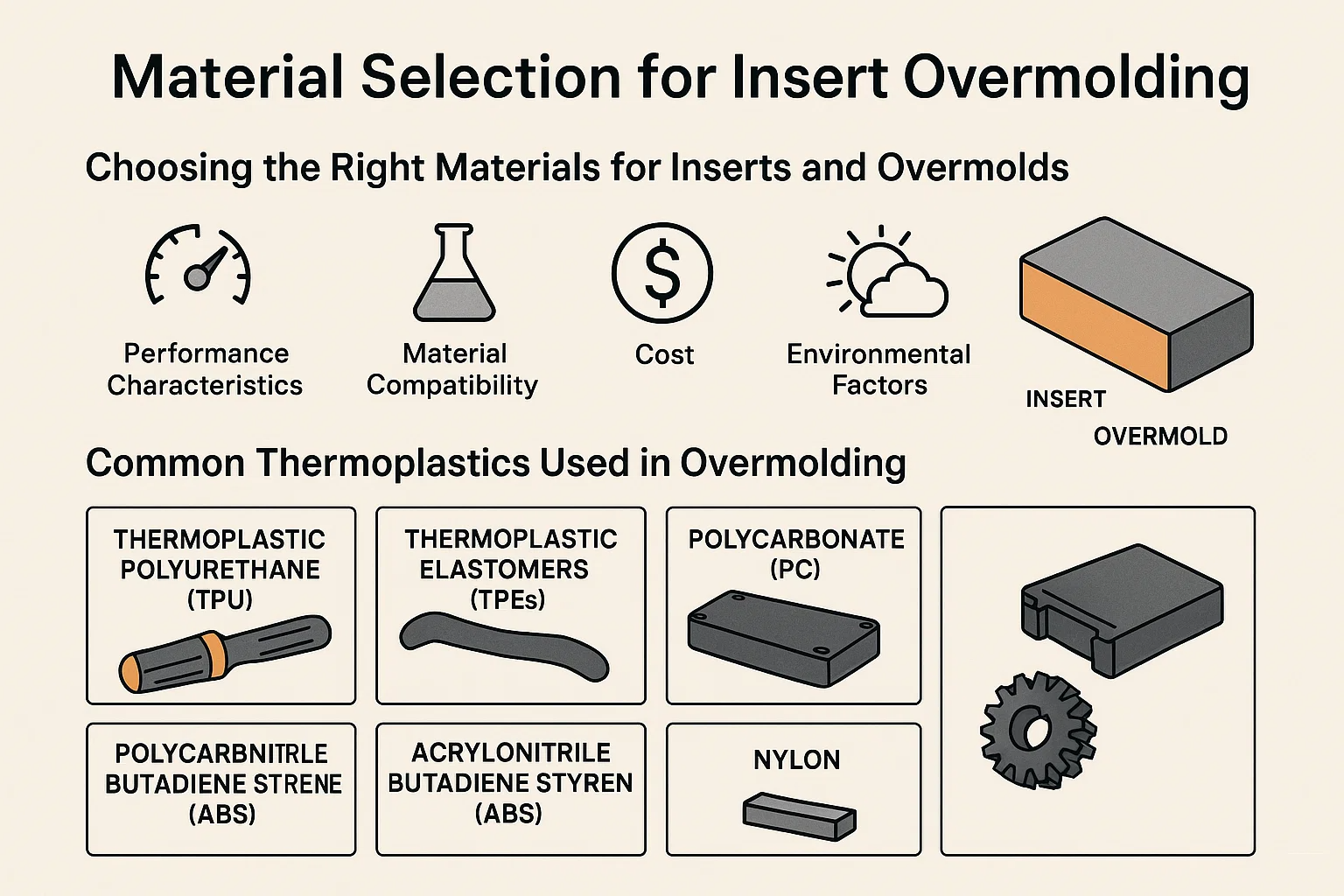

Materialval för insert övermoldning

Hjärtat av framgångsrik insats övermoldning ligger i det intelligenta urvalet av material. Att uppnå en stark, hållbar och funktionell integrerad komponent kräver noggrann övervägande av egenskaperna, kompatibiliteten och vidhäftningsegenskaperna för både insatsmaterialet och övermoldningsmaterialet. Det här avsnittet kommer att vägleda dig genom processen att välja rätt kombination.

Välja rätt material för insatser och övermoldar

Det primära målet i materialval är att säkerställa att de två materialen arbetar synergistiskt för att uppfylla slutproduktens funktionella, estetiska och prestandakrav. Nyckelfaktorer att överväga inkluderar:

Önskade prestandaegenskaper: Vilka egenskaper behöver den sista delen? (t.ex. styrka, flexibilitet, elektrisk isolering, kemisk resistens, termisk stabilitet, UV -resistens, taktil känsla, estetisk tilltal). Detta kommer att diktera de initiala breda kategorierna av material att tänka på.

Materialkompatibilitet: Detta är av största vikt. Insert och övermoldningsmaterial måste vara kompatibelt på flera sätt:

Termisk kompatibilitet: Deras smältemperaturer och koefficienter för termisk expansion (CTE) är avgörande. En stor skillnad i CTE kan leda till betydande restspänningar, varpage eller till och med delaminering eftersom delen svalnar, särskilt för stora insatser. Övermoldningsmaterialets smältemperatur bör inte försämras eller smälta insatsen.

Kemisk kompatibilitet: De bör inte reagera negativt med varandra. Vissa plast kan försämra eller mjukgöra vissa insatsmaterial.

Vidhäftningspotential: Kan en stark bindning bildas? Detta avser ytenergi, polaritet och potentialen för mekanisk eller kemisk bindning.

Bearbetningsförhållanden: De valda materialen måste vara formbara under genomförbara förhållanden. Tänk på formsprutningstemperatur, tryck och kylningshastigheter som krävs för övermoldningsmaterialet och hur insatsen tål dessa förhållanden.

Kostnad: Materialkostnad är alltid en faktor. Balansera prestandakrav med budgetbegränsningar.

Miljöfaktorer: Kommer delen att utsättas för kemikalier, UV -ljus, extrema temperaturer eller fukt? Välj material som tål dessa miljöer under produktens livslängd.

Regleringsöverensstämmelse: För applikationer som medicinsk utrustning eller livsmedelskontakt måste material uppfylla specifika myndighetsgodkännanden (t.ex. ISO 10993, FDA).

Vanlig termoplast som används vid övermoldning

Termoplast är det vanligaste valet för övermoldning på grund av deras smältförbehandling och ett brett spektrum av egenskaper.

Termoplastisk polyuretan (TPU):

Egenskaper: Utmärkt nötningsbeständighet, hög elasticitet, god draghållfasthet, god kemisk resistens, mjuk beröringskänsla, ett brett utbud av hårdhet (strand A till D).

Vanliga insatser: Ofta övermärkt på styv plast (t.ex. PC, ABS, nylon) eller metaller för att ge mjuka grepp, tätningar eller slagskydd.

Applikationer: Handtag med medicinsk utrustning, elverktygsgrepp, sportartiklar, elektroniska enheter, fordonsinredningskomponenter.

Termoplastiska elastomerer (TPE):

Egenskaper: Liknar TPU men ofta bredare familjer (styreniska blocksampolymerer, copolyesters, polyolefiner). De erbjuder gummiliknande flexibilitet, utmärkt taktil känsla och goda tätningsegenskaper.

Vanliga skär: styv plast (ABS, PC, Nylon, PP, PE) och metaller.

Applikationer: Konsumentproduktgrepp, tätningar, knappar, vibrationsdämpare, kabelövermolder, bärbara band.

Polykarbonat (PC):

Egenskaper: Hög påverkan, god optisk tydlighet (om transparent), god värmemotstånd, dimensionell stabilitet.

Vanliga insatser: Metallinsatser för strukturell förstärkning eller elektrisk konduktivitet. Kan också övermjämnas på annan styv plast.

Applikationer: Elektroniska hus, medicinska komponenter, fordonsdelar, industriella täcken.

Akrylonitril butadienstyren (ABS):

Egenskaper: God balans mellan styrka, styvhet och seghet, god bearbetbarhet, ofta vald för estetiska delar på grund av enkel färg och plätering.

Vanliga skär: Används ofta som ett styvt underlag för TPE/TPU -övermoldar. Metallinsatser för gängade fästelement eller strukturellt stöd.

Applikationer: Konsumentelektronik, fordonets inre delar, apparatkomponenter.

Nylon (polyamid - PA):

Egenskaper: hög styrka, styvhet, god trötthetsresistens, bra kemisk motstånd, utmärkta slitegenskaper. Ofta glasfylld för förbättrad styrka.

Vanliga skär: metall (mässing, stål, aluminium) för lagerytor, gängade skär eller strukturell förstärkning.

Applikationer: Automotive under-huva komponenter, industriella växlar och lager, elektriska kontakter, elverktygshus.

Polypropylen (PP) & polyeten (PE):

Egenskaper: Låg kostnad, bra kemisk motstånd, god trötthetsresistens, god elektrisk isolator. PP erbjuder högre styvhet än PE.

Vanliga skär: Används ofta som underlag för TPE -övermoldar i konsumentvaror. Metallinsatser för enkla fästelement.

Applikationer: flaskhattar, fordonsinredningskomponenter (PP), flexibla kontakter (PE), konsumentvaror.

Vanliga metaller som används som insatser

Metaller används ofta som insatser för att ge styrka, styvhet, elektrisk konduktivitet, värmeledningsförmåga eller specialiserade funktioner som trådar.

Aluminium:

Egenskaper: Lätt, bra styrka-till-viktförhållande, utmärkt termisk och elektrisk konduktivitet, god korrosionsbeständighet (särskilt anodiserad).

Överväganden: Lägre smältpunkt än stål, relativt mjuk. Kan vara svårt att binda kemiskt med viss plast utan ytbehandling.

Applikationer: kylflänsar, lätta strukturella komponenter, elektriska kontakter, flyg- och rymddelar.

Mässing:

Egenskaper: God elektrisk konduktivitet, utmärkt bearbetbarhet, bra korrosionsbeständighet, icke-magnetiskt.

Överväganden: tyngre än aluminium, dyrare än stål.

Tillämpningar: gängade skär (t.ex. för skruvar), elektriska kontakter, VVS -komponenter, bussningar. Dess utmärkta bearbetbarhet gör den idealisk för komplexa små insatser.

Stål (rostfritt stål, kolstål):

Egenskaper: Hög styrka, hög styvhet, god slitmotstånd, utmärkt hållbarhet. Rostfritt stål erbjuder överlägsen korrosionsbeständighet.

Överväganden: tyngre än aluminium kan vara benägna att rostas (kolstål). Kräver höga bearbetningstemperaturer för övermoldning.

Tillämpningar: Strukturförstärkning, axlar, bärytor, skärkanter (kirurgiska instrument), fästelement, tunga industrikomponenter.

Materiell kompatibilitet och vidhäftning

Att uppnå en stark, tillförlitlig bindning mellan insatsen och övermoldningsmaterialet är det ultimata målet. Denna bindning kan uppnås genom olika mekanismer som ofta arbetar i kombination:

Mekanisk sammanlåsning: Detta är utan tvekan den vanligaste och pålitliga bindningsmekanismen. Det förlitar sig på övermoldningsmaterialet som strömmar in i och runt funktioner (underbekämpning, hål, knurrande, spår) på insatsen, som fysiskt låser de två komponenterna tillsammans.

Kemisk bindning: Detta inträffar när övermoldningsmaterialet kemiskt binds med insatsytan. Detta kräver ofta material med kompatibla polariteter eller ytbehandlingar på insatsen (t.ex. primrar, plasmabehandling) för att främja vidhäftning. Material som TPU: er och TPE är ofta utformade för att binda väl med specifika styva plastunderlag.

Limbindning (i formad vidhäftning): Ibland appliceras ett tunt lager lim på insatsen innan den placeras i formen. Värmen och trycket för formningsprocessen aktiverar limet och skapar en bindning.

Friktionsfit / krympning: Övermoldningsmaterialet, vid kylning, krymper tätt runt insatsen, vilket skapar en stark tryckkraft som håller den på plats. Detta är särskilt effektivt när Overmold -materialet har en högre krympningshastighet än insatsen.

Bindningstekniker vid övermoldning

Framgången för ett insert övermoldningsprojekt hänger kritiskt på den robusta vidhäftningen mellan insatsen och övermoldningsmaterialet. Till skillnad från traditionell montering, där fästelement eller externa lim skapar ett fog, sätt in övermoldningsmål för en integrerad, ofta sömlös, bindning.

1. Mekanisk sammanlåsning

Detta är utan tvekan den vanligaste, pålitliga och okomplicerade metoden för att skapa en stark bindning i insert övermoldning, särskilt när man övermoldar plast på metall eller olika plast.

Princip: Mekanisk sammanlåsning förlitar sig på det smälta övermoldningsmaterialet som strömmar in i och inkapslar funktioner på insatsen som förhindrar att den dras ut. När plasten svalnar och stelnar låser den fysiskt runt dessa funktioner och skapar en robust fysisk anslutning.

Designfunktioner för mekanisk sammanlåsning:

Genom hål: Hål borrade eller stansade genom insatsen gör att plasten kan flyta från ena sidan till den andra och bilda en "nit" av plast som säkert låser insatsen på plats.

Undercuts: Funktioner på insatsen som skapar ett hålrum eller urtag. När plasten rinner in i denna underskur, bildar den ett mekaniskt lås.

Knurling: Ett mönster av åsar eller spår på ytan av insatsen (ofta på stift, axlar eller cylindriska drag). Den smälta plasten flyter in i dessa depressioner och ger många små förankringspunkter.

Spår och åsar: avsiktliga kanaler eller upphöjda linjer på insatsens yta ger vägar och förankringspunkter för plasten.

Mesh/perforerade ytor: För större insatser eller områden som kräver betydande inkapsling kan ett metallnät eller perforerat ark ge en expansiv yta för plasten att rinna genom och bindning.

Fördelar: Mycket pålitlig, relativt okänslig för ytföroreningar (jämfört med kemisk bindning) och ger ofta utmärkt utdragningsstyrka.

Nackdelar: Kräver specifika designfunktioner på insatsen, som ibland kan lägga till komplexitet för att infoga tillverkning.

2. Kemisk bindning

Kemisk bindning inträffar när övermoldningsmaterialet bildar molekylära bindningar med insatsytan. Denna typ av bindning skapar ett mycket starkt, ofta osynligt gränssnitt.

Princip: Denna process förlitar sig på den kemiska kompatibiliteten mellan de två materialen. När den smälta plasten kontaktar insatsytan, särskilt om ytan har framställts eller i sig är reaktiva, förekommer kemiska reaktioner (t.ex. kovalent bindning, vätebindning eller van der Waals -krafter) vid gränssnittet, vilket smälter materialen på molekylnivå.

Materialspecificitet: Vissa termoplastiska elastomerer (TPE) och termoplastiska polyuretaner (TPU) är specifikt formulerade för att kemiskt binda med vissa styva plastunderlag (t.ex. TPE: er utformade för att binda med ABS, PC, Nylon eller PP). Detta uppnås genom att konstruera TPE: s kemi för att vara kompatibel med underlagets polymerkedja.

Betydelsen av ytenergi: För effektiv kemisk bindning måste ytanergin på insatsen vara högre än eller kompatibel med ytspänningen på den smälta plasten. Låg ytenergi (t.ex. på oljiga eller orena ytor) kan leda till dålig vätning och svaga bindningar.

Fördelar: Skapar en extremt stark och hållbar bindning som ofta bildar en hermetisk tätning. Inget behov av makroskopiska mekaniska egenskaper på insatsen.

Nackdelar: Mycket känsliga för ytrenlighet och materialkompatibilitet. Kräver specifika materialparningar.

3. Limbindning (i formad vidhäftning)

Även om det är mindre vanligt som den primära bindningsmetoden än mekanisk eller kemisk bindning, innebär informlimma bindning att använda ett limskikt för att främja vidhäftning.

Princip: Ett tunt lager av ett kompatibelt lim appliceras på insatsen innan det placeras i formen. Värmen och trycket från formsprutningsprocessen aktiverar eller botar sedan limet och bildar en bindning mellan insatsen och det övermoldade materialet.

Typer av lim: Specialiserade lim i form är vanligtvis termosettinghartser eller reaktiva heta smälter utformade för att motstå formningstemperaturerna.

Fördelar: Kan underlätta bindning mellan annars inkompatibla material. Kan ge stark, enhetlig vidhäftning.

Nackdelar: Lägger till ett extra steg till tillverkningsprocessen (lim applikation). Kräver noggrann kontroll av limtjocklek och härdningsparametrar. Kan öka de totala delkostnaderna på grund av limmaterial och processkomplexitet. Mindre vanligt för högvolym, automatiserade processer såvida inte absolut nödvändiga.

Ytförberedelse

Oavsett den primära bindningsmekanismen är korrekt ytberedning av insatsen avgörande för att maximera vidhäftningen. Föroreningar och inkonsekvent ytenergi kan avsevärt försvaga alla bindningar.

Rengöring: Detta är det mest grundläggande steget. Insatser måste vara fria från oljor, fett, damm, mögelfrisättningsmedel, fingeravtryck och andra rester. Vanliga rengöringsmetoder inkluderar:

Lösningsmedel Nedbrytning: Användning av lösningsmedel som isopropylalkohol, aceton eller specialiserade industriella rengöringsmedel.

Vattenrengöring: Använd tvättmedel och vatten, ofta följt av sköljning och torkning.

Ultraljudsrengöring: Använd högfrekventa ljudvågor i ett flytande bad för att lossa föroreningar.

Ytaktivering/modifiering: För att förbättra kemisk bindning kan insatsens ytenergi ökas eller dess kemiska reaktivitet förbättras:

Plasmabehandling: Använd en plasmautladdning för att rengöra, ets och aktivera ytan på molekylnivå. Mycket effektiv för plast och vissa metaller.

Flambehandling: Att passera ytan snabbt genom en låga för att oxidera och aktivera den. Vanligt för polyolefiner.

Corona-behandling: Använd en högfrekvent elektrisk urladdning för att förändra ytan.

Mekanisk nötning: lätt grovning av ytan (t.ex. sandblästring, gritblastning) för att öka ytan och skapa mikrofunktioner för mekanisk sammanlåsning. Försiktighet måste vidtas för att inte skada insatsen.

Primers/vidhäftningspromotorer: Tillämpa en kemisk primer som fungerar som en bro mellan insatsen och övermoldningsmaterialet. Detta används ofta för svåra att binda underlag eller när en mycket stark kemisk bindning krävs.

Genom att noggrant överväga dessa bindningstekniker och implementera grundlig ytberedning kan tillverkare säkerställa skapandet av mycket hållbara och tillförlitliga övermjolerade komponenter som uppfyller de mest krävande prestationsspecifikationerna.

Applikationer av insert övermoldning

Den unika förmågan att infoga övermoldning att kombinera de bästa egenskaperna hos olika material till en enda, sammanhängande komponent har gjort det till en oundgänglig process inom ett stort antal industrier. Från att förbättra säkerheten och hållbarheten till att förbättra estetik och funktionalitet finns övermoldningslösningar i otaliga produkter som vi använder varje dag.

1. Automotive Industry

Bilsektorn är en viktig antagare av övermoldning på grund av dess krav på lättviktning, förbättrad estetik, brusreducering och integration av komplexa funktioner.

Växlingsknappar och inredning: har ofta en styv plast- eller metallkärna övermoldad med mjuk beröring av termoplastiska elastomerer (TPE) eller termoplastiska polyuretaner (TPU) för ergonomisk komfort, en premiumkänsla och vibrationsdämpning.

Sensorhus och kontakter: Kritiska elektroniska sensorer (t.ex. för motorhantering, ADAS-system) är ofta övermärkt med robust, värmebeständig plast. Metallnålar eller kretsar är inkapslade för att skydda mot fukt, kemikalier och vibrationer, vilket säkerställer tillförlitlighet i hårda miljöer under huven.

Ratthjulskomponenter: Metallarmaturer och elektroniska komponenter är övermoldade med olika plast för att skapa en kompletta, ergonomisk och estetiskt tilltalande rattenhet, som ofta innehåller mjuka beröringsgrepp och funktionella knappar.

Trådsele och kabelmontering: Metallterminaler och ledningar är övermjämnade med plast för att skapa robusta, förseglade kontakter som är resistenta mot utdragning, fukt och slitage, avgörande för fordonets elektriska system.

Dörrhandtag och spärrar: Övermoldning kan integrera metallaktiveringsmekanismer med plasthus för hållbarhet och en smidig, estetiskt tilltalande finish.

Bromspedaldynor: Metallpedalarmar är övermoldade med anti-halkgummi- eller TPE-material för säkerhet och förbättrad förarskänsla.

2. Medicinsk utrustning

Precision, biokompatibilitet, steriliseringsfunktioner och ergonomisk design är av största vikt inom det medicinska området, vilket gör att övermoldning till en mycket värderad process.

Kirurgiska instrumenthandtag: styva metallkirurgiska verktyg (t.ex. hårbotten, pincett) är ofta övermjourna med TPE eller silikoner för att ge ett bekvämt, glidande grepp för kirurger, förbättra kontrollen och minska trötthet under långa procedurer. Dessa material måste ofta tåla hårda steriliseringscykler.

Diagnostiska utrustningskomponenter: Interna elektroniska komponenter, sonder eller fluidvägar är ofta övermärkt med biokompatibel plast för att skapa förseglade, sterila och lätt att rengöra höljen.

Medicinska slangar och kontakter: Metall- eller styva plastanslutningar är övermoldade med flexibla material (t.ex. medicinska klass TPE, silikoner) för att skapa läcksäkra tätningar, säkra anslutningar och ergonomiska gränssnitt för IV-linjer, katetrar och andra fluidleveranssystem.

Bärbara medicintekniska produkter: Sensorer och kretskort är inkapslade i mjuka, hudvänliga övermoldar för enheter som glukosmonitorer eller kontinuerliga pulsspårare, vilket säkerställer komfort och skydd.

Tandverktyg: Metallarbetstips är övermoldade med ergonomiska plasthandtag för förbättrad tandläkare komfort och kontroll.

3. Konsumentprodukter

Från handhållna prylar till hushållsapparater förbättrar övermoldning hållbarhet, estetik och användarupplevelse i ett brett utbud av konsumentvaror.

Power Tool Grips: Den mest igenkännliga applikationen. Styva plast- eller metallverktygskroppar är övermjämda med TPE för att ge bekväma, halkfria, vibrationsdämpande grepp för förbättrad säkerhet och användarkomfort.

Elektriska tandborstehandtag: Interna motorer och batterier är förseglade i ett styvt plastskal, som då ofta övermärktes med TPE för ett bekvämt, vattentätt och estetiskt tilltalande grepp.

Köksredskapshandtag: Metallspatlar, viskor och knivar är övermolda med värmebeständiga, ergonomiska plast- eller silikonhandtag för komfort och förbättrat grepp under matlagningen.

Elektroniska enhetskåpor: Fjärrkontroller, spelkontroller och smarta hemenheter har ofta hårda plastbaser med mjuka beröring av TPE-övermoldar för förbättrat grepp, hållbarhet och en premiumkänsla. Interna kretsar kan också kapslas in.

Sportvaror: Cykelgrepp, golfklubbgrepp, dykmasker och atletiska skor använder ofta övermoldning för att kombinera styva strukturella element med mjukare, gripare material för prestanda och komfort.

Personliga vårdprodukter: Razorhandtag, hårborstar och kosmetiska applikatorer använder övermoldning för ergonomiska mönster och förbättrad taktil överklagande.

4. Industriella komponenter

I industriella miljöer används övermoldning för att skapa robusta komponenter med hög prestanda som kan tåla krävande driftsförhållanden, förbättra säkerheten och konsolidera funktioner.

Packningar och tätningar: Metallinsatser kan övermärkts med elastomera material för att skapa mycket hållbara och exakta tätningslösningar för pumpar, ventiler och kapslingar, vilket erbjuder överlägsen prestanda jämfört med traditionella kompressionsförrätter.

Elektriska kontakter och switchar: Metallkontakter och terminaler är övermoldade med isolerande plast för att skapa förseglade, robusta och säkra elektriska anslutningar, skydda mot fukt, damm och elektrisk chock.

Impeller och växlar: Metallaxlar eller nav kan övermärkts med konstruerad plast för att skapa lätta impeller eller växlar med förbättrad korrosionsbeständighet, brusreducering och reducerad tröghet, samtidigt som ett starkt gränssnitt bibehålls till drivaxeln.

Handverktyg och skiftnycklar: Metallverktygskroppar är övermoldade med bekväma, kemiska resistenta plasthandtag för att förbättra ergonomin, ge elektrisk isolering och minska användartrötthet.

Vibrationsfästen och dämpare: Metallfästelement eller styva plastbaser är övermoldade med mjuka elastomerer för att skapa komponenter som effektivt isolerar vibrationer i maskiner och utrustning, minskar bruset och förlänger produktlivslängden.

Fördelar och nackdelar med övermoldning

Medan Insert Overmolding erbjuder en kraftfull lösning för att skapa multimaterialkomponenter, som alla tillverkningsprocesser, kommer den med sin egen uppsättning fördelar och begränsningar. En tydlig förståelse av dessa för- och nackdelar är avgörande för att avgöra om övermoldning är den mest lämpliga metoden för en given applikation.

Fördelar (proffs)

Infoga övermoldning ger betydande fördelar som ofta uppväger sina utmaningar, vilket gör det till ett föredraget val för många komplexa produktdesign.

Kostnadsminskning (långsiktig):

Minskad monteringstid: Genom att integrera flera komponenter i en, eliminerar övermoldning behovet av separata monteringssteg, såsom skruv, limning eller svetsning. Detta minskar arbetskraftskostnaderna avsevärt och påskyndar produktionscyklerna.

Färre komponenter för att hantera: Konsolidering av delar förenklar lagerhantering, inköp och logistik för leveranskedjan.

Minskat skrot och omarbetning: En väl utformad övermoldningsprocess kan producera mycket konsekventa delar, vilket minimerar avvisningar förknippade med felaktig montering eller felinställda komponenter.

Förbättrad delprestanda och funktionalitet:

Synergistiska materialegenskaper: möjliggör kombination av material med oerhört olika egenskaper (t.ex. styv metall för styrka, flexibel plast för grepp, elektriskt ledande metall med isolerande plast) för att uppnå överlägsen total prestanda.

Förbättrad hållbarhet och tillförlitlighet: Den integrerade bindningen mellan insatsen och övermold resulterar ofta i en mer robust del, vilket minskar skramling, lossning eller materiell trötthet som kan uppstå i traditionellt monterade komponenter. Det skapar en starkare, mer permanent anslutning.

Förbättrade tätningsfunktioner: Övermoldning kan skapa hermetiska tätningar runt skär, skydda känslig elektronik eller förhindra vätskeläckor.

Vibrations- och brusreducering: Mjuka övermoldar kan ta upp chock och dämpa vibrationer, förbättra produktens livslängd och användarkomfort.

Design flexibilitet och estetik:

Komplexa geometrier: möjliggör skapandet av komplicerade delar som skulle vara svårt eller omöjligt att tillverka med hjälp av enskilda formning eller konventionella monteringsmetoder.

Integrerade funktioner: möjliggör sömlös integration av funktioner som gängade insatser, elektroniska kretsar, sensorer eller ergonomiska grepp direkt i delen.

Förbättrad estetik: erbjuder designers förmågan att skapa multifärg, multiexture och mjuka beröringsytor som förbättrar produktens appell och ergonomi, vilket ofta eliminerar synliga fästelement eller sömmar.

Nackdelar (nackdelar)

Trots sina många fördelar presenterar insert övermoldning vissa utmaningar som måste övervägas noggrant under planerings- och designfaserna.

Högre initiala verktygskostnader:

Komplexa mögel: Övermoldningsverktyg är i sig mer komplexa än standardinjektionsformar eftersom de exakt måste rymma och säkra insatsen. Detta kräver ofta intrikata kärn- och kavitetsdesign, specialportplatser och potentiellt automatiseringsfunktioner, vilket leder till högre investeringar i förväg.

Multi-shot-verktyg: För övermoldning med flera skott ökar verktygskomplexiteten och kostnaden avsevärt eftersom det involverar flera hålrum, roterande plattor eller överföringsmekanismer inom en enda form.

Problem med materialkompatibilitet:

Vidhäftningsutmaningar: Att uppnå en stark och konsekvent bindning kan vara utmanande, särskilt mellan olika material med låg ytenergi eller stora skillnader i termiska expansionskoefficienter. Detta kan leda till delaminering, varpage eller sprickor.

Bearbetningstemperaturbegränsningar: Övermoldningsmaterialets smältemperatur måste vara tillräckligt låg för att inte skada eller försämra insatsmaterialet. Detta kan begränsa materiella val.

Differential krympning: När den övermoldade plasten svalnar krymper den. Om insatsmaterialet har en signifikant annorlunda koefficient för värmeutvidgning, kan denna differentiella krympning inducera inre spänningar, vilket kan leda till vridning, sprickor eller bindningsfel över tid.

Ökade cykeltider (i vissa fall):

Infoga belastning: Om insatser laddas manuellt, bidrar detta till den totala cykeltiden och påverkar produktionseffektiviteten. Även automatiserad lastning lägger till ett litet steg.

Kyltid: Närvaron av en insats kan ibland påverka kylningens enhetlighet, vilket potentiellt kräver längre kylcykler för att förhindra varpage eller uppnå full stelning, särskilt om insatsen fungerar som en kylfläns.

Risk för infoga skador eller felplacering:

Hög injektionstryck: Krafterna för smält plastinjektion kan potentiellt böja, bryta eller förskjuta känsliga insatser om de inte stöds tillräckligt eller om injektionsparametrarna inte är optimerade.

Exakt positionering: Att upprätthålla exakt infogningsplacering i formen kan vara utmanande, och eventuell felinställning kan leda till defekta delar.

Designkomplexitet:

Inbördes beroende design: Utformningen av insatsen och övermold är otydligt länkade. Ändringar av den ena kräver ofta förändringar i den andra, vilket kräver en mer integrerad och iterativ designprocess.

DFM Betydelse: Design för tillverkbarhet (DFM) är ännu mer kritisk vid övermoldning. Fel i design kan vara mycket kostsamma att rätta till när verktyget har gjorts.

Trots dessa utmaningar, när de noggrant planeras och genomförs, gör fördelarna med att infoga övermoldning när det gäller delprestanda, kostnadseffektivitet i höga volymer och designfrihet ofta det överlägsna valet för komplexa, multimaterialapplikationer. Nyckeln till framgång ligger i grundlig design, materialval och processoptimering.

Fallstudier

Exempel på verkliga världen illustrerar kraftfullt den transformativa potentialen för övermoldning. Dessa fallstudier belyser hur denna process löser komplexa tekniska utmaningar, optimerar prestanda och uppnår betydande tillverkningseffektivitet.

Fallstudie 1: Automotive Sensor Housing

Utmaning: En ledande biltillverkare behövde för att producera ett kompakt, mycket hållbart sensorhus för ett avancerat förar-assistenssystem (ADAS). Sensorn krävde exakt inriktning, skydd mot hårda under-huvmiljöer (temperaturfluktuationer, fukt, kemikalier) och elektrisk isolering av känsliga inre kretsar. Traditionell montering med packningar och krukaföreningar var dyra, benägna att läcka och arbetsintensivt.

Övermoldningslösning: Infoga övermoldning valdes för att kapsla in metallsensorn och dess inre ledningar.

Infoga: En exakt bearbetad metallsensorkomponent med inbäddade ledningar och anslutningsstift.

Övermold material: Ett högpresterande, glasfylld PBT (polybutylentereftalat) valdes för dess utmärkta kemiska resistens, termisk stabilitet och dimensionell stabilitet.

Process: Metallsensorn placerades robotiskt i formen. PBT injicerades sedan, inkapslade helt sensorn och skapade en robust, hermetisk tätning runt de elektriska anslutningarna.

Fördelar uppnådda:

Förbättrad hållbarhet: Den sömlösa övermolden gav överlägset skydd mot miljöfaktorer, vilket avsevärt förlängde sensorns livslängd.

Kostnadsminskning: Eliminerade flera monteringssteg (krukväxt, packning, fästning), minskning av arbetskrafts- och materialkostnader med över 30%.

Förbättrad tillförlitlighet: Minskade potentiella läckvägar och misslyckanden jämfört med traditionell montering.

Miniatyrisering: Tillåt för en mer kompakt design på grund av komponentens integrerade natur.

Fallstudie 2: Ergonomiskt kirurgiskt instrumenthandtag

Utmaning: Ett företag med medicinsk utrustning syftade till att förbättra ergonomin och säkerheten för ett återanvändbart kirurgiskt skärverktyg. Det befintliga metallhandtaget var halt när det var vått, orsakade handtrötthet under långa procedurer och krävde en separat, arbetsintensiv limningsprocess för ett gummi grepp. Steriliseringskompatibilitet var också kritisk.

Övermoldningslösning: Metallbladet och skaftet var övermoldat med en specialiserad termoplastisk elastomer (TPE).

Infoga: Det styva rostfritt stålbladet och dess integrerade tang (handtagsdel).

Övermold Material: Ett specialformulerat, biokompatibel TPE valdes för sin mjuk beröringskänsla, icke-halkegenskaper även när de är våta och förmågan att motstå upprepad ångsterilisering (autoklavering) cykler utan nedbrytning eller delaminering.

Process: Metalltangen placerades exakt i mögelhålan. TPE injicerades runt den och bildade ett ergonomiskt grepp med strukturerade funktioner. Mekaniska sammanlåsningsfunktioner (spår, genomhål) designades i metallinsatsen för att säkerställa en stark, permanent bindning.

Fördelar uppnådda:

Överlägsen ergonomi: Mjuk beröring av TPE-greppet förbättrade kirurgkomforten och kontrollen avsevärt, vilket minskade handtrötthet.

Förbättrad säkerhet: Den icke-halkytan minskade risken för oavsiktlig glidning under kritiska procedurer.

Förbättrad tillverkbarhet och kostnadsbesparingar: Eliminerade det manuella limningssteget, vilket resulterade i en renare process, minskad arbetskraft och snabbare produktion.

Steriliseringskompatibilitet: Den valda TPE upprätthöll sin integritet och bindningsstyrka genom stränga steriliseringsprotokoll.

Fallstudie 3: Consumer Electronics Remote Control

Utmaning: En konsumentelektroniktillverkare ville förbättra den taktila känslan, droppmotståndet och övergripande estetik för en avancerad fjärrkontroll. Den ursprungliga designen var styv plast, benägen att spricka när den tappades och kände sig "billig."

Övermoldningslösning: En tvåskott (multi-shot) övermoldningsprocess användes för att skapa fjärrkontrollens kropp.

Första skottet (infoga/substrat): En styv ABS (akrylonitril butadienstyren) Plast bildade den strukturella kärnan och knappbrunnarna på fjärrkontrollen.

Andra skott (övermold): En speciellt formulerad TPE injicerades över delar av ABS, vilket skapade ett mjukt, gripande yttre skal och accentområden.

Process: ABS -komponenten formades i det första hålrummet och överfördes sedan automatiskt (via mögelrotation eller robotarm) till den andra kaviteten där TPE injicerades.

Fördelar uppnådda:

Premium Tactile Feel: TPE Overmold gav en trevlig, mjuk beröringsyta som avsevärt förbättrade användarupplevelsen.

Förbättrad droppmotstånd: Det elastomera yttre skiktet absorberade slagkrafter, vilket gjorde den avlägsna mer hållbara och mindre benägna att skada från oavsiktliga droppar.

Estetisk förbättring: Aktiverad multimaterialdesign med distinkta strukturer och färgkontraster, vilket höjer produktens upplevda kvalitet och design.

Strömlinjeformad produktion: Tvåskottsprocessen möjliggjorde skapandet av en komplex, multimaterialdel i en enda formningscykel, vilket minskar monteringstiden och logistiken.

Dessa exempel understryker att insert övermoldning inte bara handlar om att kombinera material; Det handlar om tekniska integrerade lösningar som ger överlägsen prestanda, effektivitet och marknadsöverklagande.

Bästa metoder för infoga övermoldning

Att uppnå konsekventa, högkvalitativa resultat i insert övermoldning kräver efterlevnad av beprövade bästa metoder i hela design, verktyg och tillverkningssteg.

1. Design for Manufacturability (DFM) riktlinjer

Proaktiva designbeslut är det mest påverkande sättet att säkerställa framgång för övermoldning.

Samarbeta tidigt: engagera dig med dina Molders och materiella leverantörer från den första designfasen. Deras expertis kan förhindra kostsamma omdesign.

Konto för materialegenskaper: Förstå den termiska expansionen, krympningen och vidhäftningsegenskaperna för båda materialen. Designtoleranser bör redogöra för dessa skillnader.

Främja mekanisk sammanlåsning: Prioritera designfunktioner på insatsen (underskuror, hål, knurling) som maximerar mekanisk bindningsstyrka.

Håll enhetlig väggtjocklek: Sträva efter en konsekvent övermold väggtjocklek runt insatsen för att minimera differentiell kylning, krigssituation och sjunkande märken.

Generösa radier: Använd generösa radier (filéer) på inre och yttre hörn, särskilt där Overmold möter insatsen, för att minska spänningskoncentrationerna och förbättra materialflödet.

Optimera grind och ventilering: Strategiskt placera grindar för att säkerställa ett balanserat flöde runt insatsen och ventilationerna för att förhindra luftfällor, vilket kan leda till tomrum och dålig bindning.

Se till att du sätter in robusthet: designinsatser för att motstå injektionstryck och temperaturer utan deformation. Tänk på deras styvhet och termiska massa.

Avstånd för mögelkomponenter: Se till att tillräckligt med utrymme runt insatsen för mögelkomponenter (t.ex. kärnstift) att engagera sig utan störningar.

2. Kvalitetskontroll och inspektion

Rigorös kvalitetskontroll under hela processen är avgörande för att säkerställa delintegritet och prestanda.

Inkommande materialinspektion: Kontrollera kvaliteten, dimensionerna och renheten hos alla inkommande insatser och råa övermoldningsmaterial.

In-processövervakning:

Automatiserade synsystem: Använd kameror för att verifiera korrekt infogningsplacering före mögelstängning.

Processparameterövervakning: Övervaka kontinuerligt övervakning och loginjektionstryck, temperatur, cykeltid och kylningsprofiler för att säkerställa konsistens.

Robot/automatiseringskalibrering: Kalibrera regelbundet robotinsatsplaceringssystem för precision.

Eftergjutningskontroll:

Visuell inspektion: Kontrollera om kosmetiska defekter, blixt, tomrum, korta bilder och korrekt kapsling av insatsen.

Dimensionell inspektion: Använd bromsok, mikrometrar, CMM: er (koordinatmätmaskiner) eller optiska skannrar för att verifiera kritiska dimensioner.

Vidhäftningstest:

Utdragningstester: Applicera en uppmätt kraft på insatsen för att bestämma den bindningsstyrka som krävs för att dra den ur övermolden.

Peel -test: Mät kraften som krävs för att skala övermoldmaterialet från insatsytan (vanligt för platta gränssnitt).

Momenttester: För gängade skär, mät det vridmoment som krävs för att snurra eller remsa insatsen.

Miljötestning: Ämnesprover för extrema temperaturer, luftfuktighet, kemisk exponering eller UV-strålning för att säkerställa långsiktig prestanda och bindningsintegritet i deras avsedda miljö.

Funktionell testning: Testa den färdiga delen i dess avsedda applikation för att verifiera att alla funktioner är uppfyllda.

Genom att integrera dessa bästa praxis kan tillverkare avsevärt minska riskerna, optimera produktionen och konsekvent producera högkvalitativa insert övermoldade komponenter.

Framtida trender i insert övermoldning

Fältet för övermoldning utvecklas kontinuerligt, drivs av framsteg inom materialvetenskap, tillverkningsteknik och ökande krav på integrerade och hållbara produkter.

Framsteg inom material och teknik:

Flermaterialintegration : Räkna med fortsatt utveckling i högt specialiserade TPE: er och TPU: er som erbjuder överlägsen kemisk bindning till ett större utbud av tekniska plast och metaller, vilket minskar beroende av ytbehandlingar.

Smart material och sensorer: Växande integration av avancerad elektronik, sensorer (t.ex. tryck, temperatur, RFID) och till och med flexibla kretsar direkt i övermoldade komponenter, vilket skapar "smarta" delar med inbäddad funktionalitet.

Hållbara material: Ökande användning av biobaserade, återvunna och återvinningsbara övermoldningsmaterial för att möta miljöregler och konsumenternas efterfrågan på grönare produkter.

Tillsatsstillverkning (3D -utskrift) för insatser: Prototypning och till och med låg volymproduktion av komplexa insatser via 3D-utskrift blir mer utbredd, vilket erbjuder enastående designfrihet och hastighet.

Liquid Silicone Rubber (LSR) Overmolding: När LSR-formningstekniken mognar kommer dess användning för övermoldning på plast och metaller för mjuk beröring, tätning och medicinska tillämpningar att fortsätta växa på grund av dess unika egenskaper (biokompatibilitet, brett temperaturområde).

Förbättrad simuleringsprogramvara: Mer sofistikerade simuleringsverktyg gör det möjligt för ingenjörer att förutsäga materialflöde, bindningsstyrka, restspänningar och potentiellt varpage med större noggrannhet, vilket optimerar mönster praktiskt taget innan verktyget skärs.

Ökad Automation and Industry 4.0 Integration:

Robotik för infogningsplacering: Ytterligare framsteg i höghastighets, exakta robotsystem för automatiserad infogning kommer att förbättra effektiviteten och konsistensen, särskilt för känsliga eller komplexa insatser.

Integrerade tillverkningsceller: Övermoldningslinjer kommer att bli mer integrerade med nedströmsprocesser (montering, testning, förpackning) i helt automatiserade, "tänd" tillverkningsmiljöer.

Processkontroll i realtid: utnyttja AI och maskininlärning för realtidsövervakning och adaptiv kontroll av gjutningsparametrar, ytterligare optimerar kvaliteten och minskar avfallet.

Digitala tvillingar: Skapande av digitala kopior av tillverkningsprocessen för att förutsäga prestanda, felsöka problem och optimera operationerna på distans.

Dessa trender indikerar en framtid där övermoldning kommer att bli ännu mer sofistikerade, mångsidiga och centrala för skapandet av avancerade, multifunktionella produkter i alla branscher.

So

Resan genom insert övermoldning avslöjar en sofistikerad och oerhört värdefull tillverkningsprocess som står som en hörnsten i modern produktdesign. Från att förbättra prestanda och estetik till konsolidering av komponenter och driva ner långsiktiga kostnader är dess kapacitet transformativa.

Recap of Nyckelpunkter:

Vad det är: Infoga övermoldning omsluter exakt en förformad komponent (insats) med ett injektionsmaterial, vilket skapar en enda, integrerad del.

Kärnprocess: Involverar noggrann insatsberedning, säker placering i formen, exakta materialinjektion, kylning och utkast, ofta utnyttjar automatiserade system för effektivitet.

Design är viktigast: framgång hänger på noggrann design av både insatsen och övermoldningsplasten, med tanke på aspekter som mekaniska sammanlåsande funktioner, enhetlig väggtjocklek, korrekt grindning och dragvinklar för att säkerställa formbarhet och bindningsstyrka.

Materialkompatibilitet är kritiskt: valet av insert och övermoldningsmaterial måste redogöra för termiska, kemiska och vidhäftningskompatibilitet för att uppnå en stark, tillförlitlig bindning, ofta utnyttja gemensam termoplast som TPE, TPU: er, PC, ABS och metaller som aluminium, mässing och stål.

Bindningsmekanismer: Vidhäftning uppnås främst genom robust mekanisk sammanlåsning, kemisk bindning (särskilt med specialiserade material), eller, mindre vanligt, i form av lim, allt stödd av noggrann ytberedning.

Bred tillämpningar: Från att förbättra ergonomin och skydda känslig elektronik i medicintekniska produkter och konsumentprodukter, till att förbättra hållbarhet och funktionalitet i fordons- och industriella komponenter, är övermoldningens mångsidighet enorm.

För- och nackdelar: Medan de erbjuder betydande fördelar i prestanda, delkonsolidering och långsiktig kostnadsminskning kräver det högre initiala verktygsinvesteringar och noggrann hantering av materialkompatibilitet och processkomplexitet.