Mögkärna kontra mögelhålrum: Förstå de viktigaste skillnaderna i formsprutning

Introduktion till mögelkärnor och mögelhålrum

Injektionsgjutning är en hörnsten i modern tillverkning, som används för att producera en stor mängd plastprodukter, från bilpaneler till flaskhattar. Det är en exakt process där smält plast injiceras i en form för att bilda en önskad form. Kvaliteten och noggrannheten i den sista delen beror nästan helt på designen och konstruktionen av själva formen.

En typisk injektionsform består av två primära halvor: mögelkärna och mögelhålrum . Tillsammans bildar dessa två halvor den fullständiga formen på delen. Medan de arbetar i tochem har de var och en distinkta funktioner och egenskaper.

Vad är en mögelkärna?

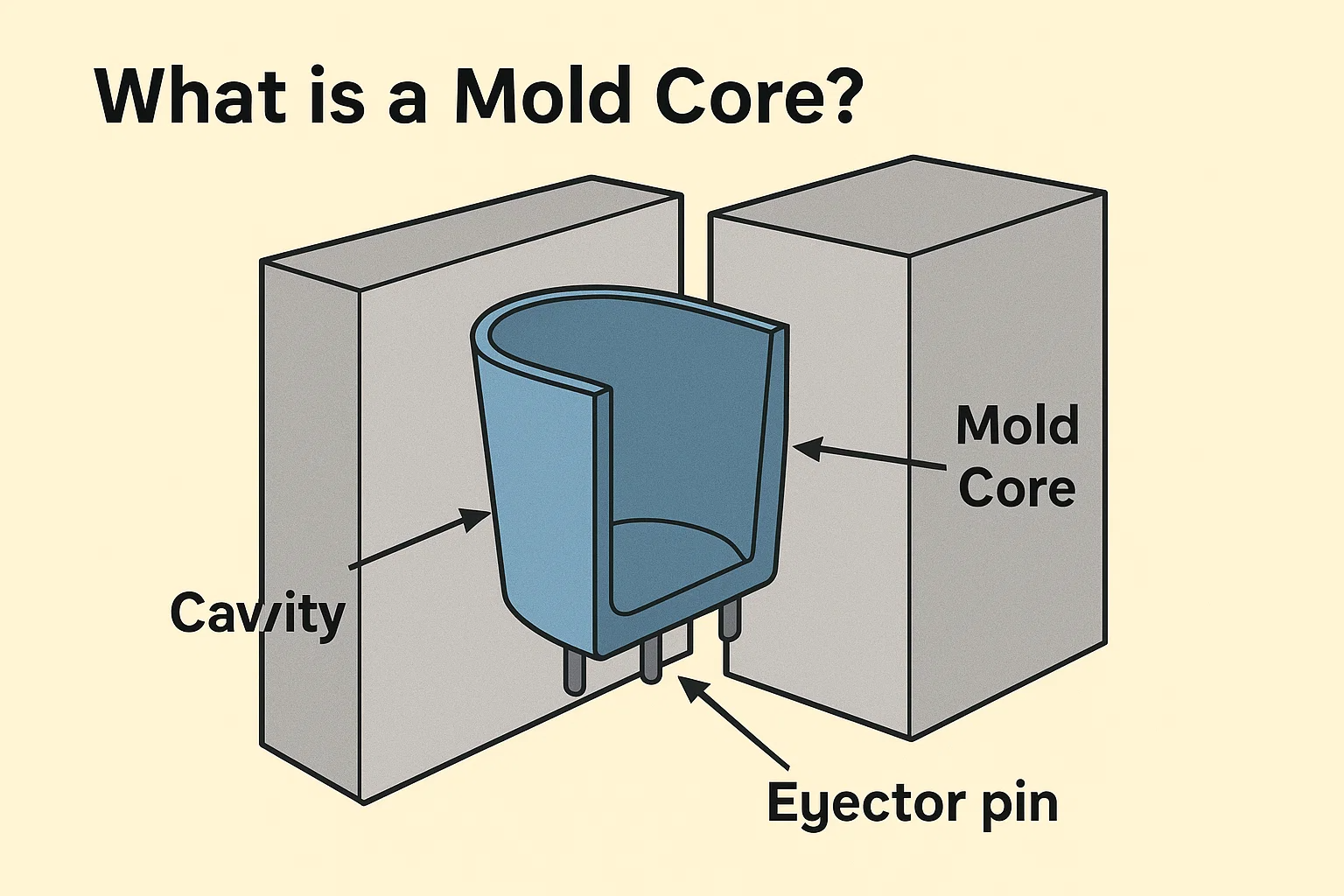

De mögelkärna , även känd som "B-sidan" eller "kärnhalva" av formen, är komponenten som bildar interna funktioner av en plastdel. När formen är stängd passar kärnan in i kaviteten och skapar det utrymme som den smälta plasten injiceras. Tänk på det som en stans som skapar de ihåliga eller infällda områdena inom en del.

Om du till exempel formar en plastkopp, skulle kärnan vara den del som utgör insidan av koppen. För en ihålig låda skulle kärnan bilda det inre utrymmet. Kärnan innehåller också vanligtvis funktioner som ejektorstift, som används för att skjuta den färdiga delen ur formen efter att den har svalnat. Eftersom det bildar den inre formen har kärnan ofta en mer komplex design med funktioner som revben, chefer (cylindriska utsprång för montering) och andra komplicerade detaljer.

Vanligtvis är mögelkärnor tillverkade av hållbara och värmebeständiga material som härdat stål, verktygsstål eller, för lägre produktionsvolymer, aluminium. Valet av material beror på faktorer som plast som formas, delens komplexitet och den nödvändiga produktionsvolymen.

Vad är en mögelhålrum?

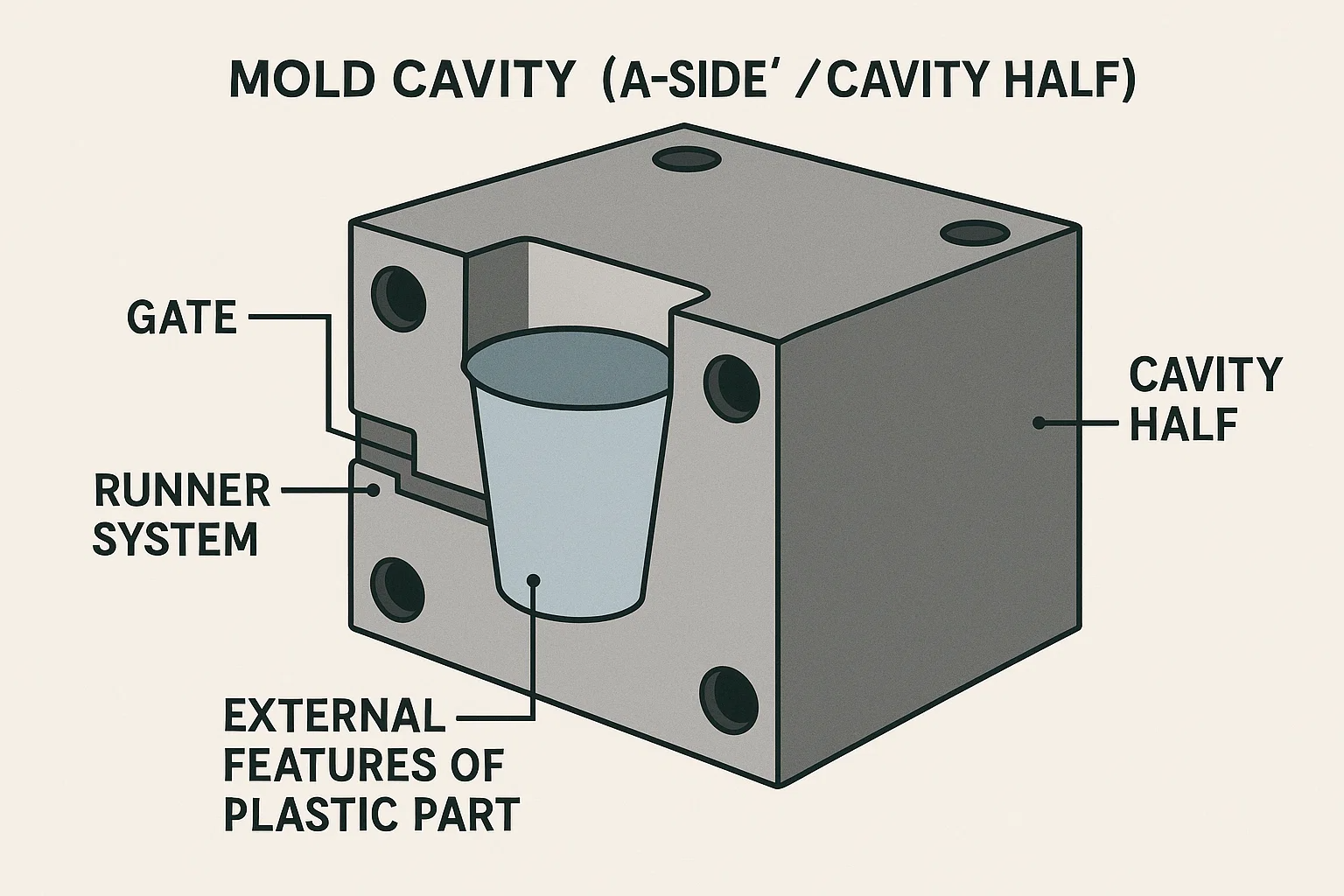

De mögelhålrum , även känd som "En-sidan" eller "kavitetshalv", är komponenten som bildar externa funktioner av plastdelen. Det är det yttre skalet eller behållaren som den smälta plasten fylls. Med hjälp av plastkoppsanalogin skulle kaviteten bilda utsidan av koppen, inklusive dess läpp och ytterväggar.

Kavitetshalvan av formen är vanligtvis där grind- och löparsystemet finns. Detta system är kanalen genom vilken den smälta plasten (eller hartset) flyter från injektionsenheten till formen. Kaviteten kräver också noggranna designöverväganden för utluftning, vilket gör att fångad luft kan fly när plasten fyller formen. Korrekt ventilering är avgörande för att förhindra defekter som korta bilder (ofullständiga delar) och brännmärken.

Liksom kärnan är mögelhålrum tillverkade av stål eller aluminium, med det material som valts baserat på samma faktorer med hållbarhet och kostnad. Medan kärnan bildar den inre formen, är kaviteten det som ger delen sin slutliga yttre form och ytfinish.

Viktiga skillnader mellan mögelkärnor och mögelhålrum

Kärnan och hålrummet är två sidor av samma mynt, men de har grundläggande olika roller i formsprutning. Entt förstå dessa distinktioner är avgörande för korrekt mögel- och deldesign.

Formbildning: Internt kontra extern

Den mest betydande skillnaden ligger i den form som varje komponent bildar. De mögelkärna skapar inre form och funktioner i delen, såsom hål, ihåliga sektioner eller insidan av en behållare. Däremot mögelhålrum bildar den yttre form , inklusive den yttre ytan, dekorativa detaljer och delens övergripande dimensioner. Denna arbetsdelning är det som möjliggör skapandet av komplexa, tredimensionella föremål.

Position i förhållande till avskedslinjen

De avsked är linjen där de två halvorna av formen möts. De kavitetshalv är vanligtvis på spruta (den sida där plasten injiceras) och den bildar den synliga yttre ytan på delen. De kärnhalv är på utdelare , och det är där den färdiga delen skjuts ut ur formen. Platsen för ejektorns stift på kärnsidan är en viktig skillnad, eftersom de inte finns på kavitetssidan.

Roll i formsprutningsprocessen

-

Kärna: Kärnan är ofta sidan med utkastssystem , som inkluderar ejektorstift och returnålar. Dess huvudroll är att underlätta avlägsnande av den kylda delen från formen.

-

Hålighet: Kaviteten är den sida som vanligtvis innehåller Gate and Runner System , som riktar den smälta plasten i formen. Dess primära roll är att ta emot det injicerade materialet och bilda det yttre skalet.

| Särdrag | Mögelkärna | Mögelhålrum |

| Primärfunktion | Bildar den inre formen på delen | Bildar den yttre formen på delen |

| Mögelposition | Ejektorsida (B-sida) | Sprue sida (A-sidan) |

| Nyckelfunktioner | Ejektorstift, bilder, lyftare | Grindar, löpare, ventiler |

| Roll i processen | Ejects den färdiga delen | Får injicerad plast |

| Påverkan på en del | Påverkar interna funktioner, styrka och utkast | Påverkar ytfinish, struktur och kosmetiskt utseende |

Påverkan på delkonstruktion och funktionalitet

Kärnan och hålrummet har en direkt inverkan på den sista delens design. Funktioner på kärnsidan, som revben och chefer, är avgörande för att lägga till styrka eller för montering. Kärnan kan också diktera behovet av specifika dragvinklar för att säkerställa att delen kan matas ut. Kavitetssidan, å andra sidan, bestämmer ytan, strukturen och kosmetiskt utseende. Eventuella brister i kaviteten kommer att synas på slutprodukten.

Injektionsprocessen: Kärnan och hålrummet i aktion

Kärnan och hålrummet sitter inte bara statiskt; De är dynamiska partners i en mycket synkroniserad tillverkningsprocess. Här är en steg-för-steg-uppdelning av hur de arbetar tillsammans:

-

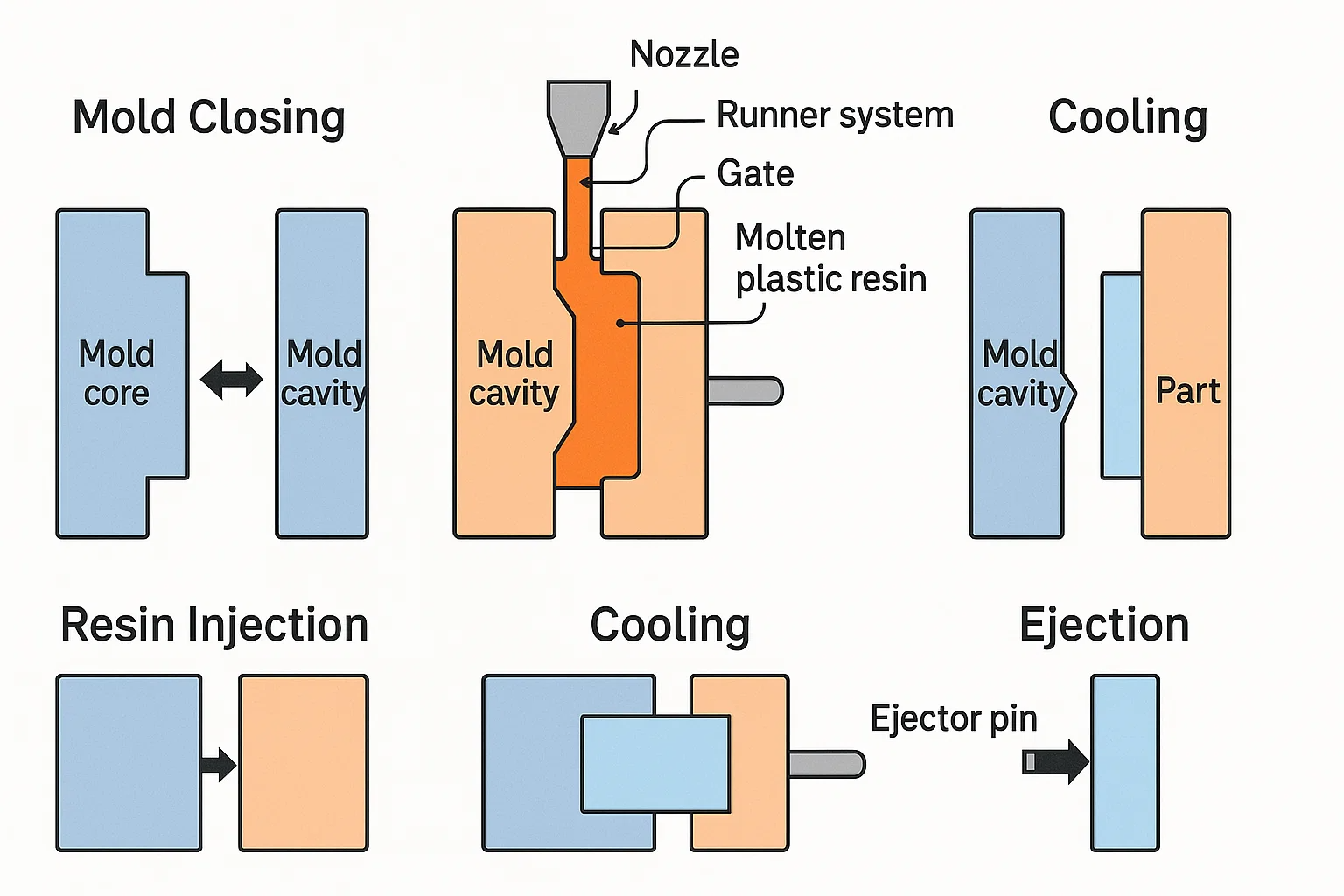

Mögelstängning: Processen börjar med att mögelkärnan och mögelhålan rör sig mot varandra tills de klämmer ihop. Denna åtgärd skapar det förseglade inre tomrummet - formen på den sista delen. Noggrannheten i denna justering är kritisk, eftersom varje felanpassning kan orsaka a "flash" (Överskottsmaterial som sipprar ut längs avskedslinjen).

-

Hartsinjektion: Smält plastharts injiceras under högt tryck genom ett munstycke och in i formen. Materialet reser genom runnsystem and gate - som är en del av kavitetshalvan - och fyller utrymmet mellan kärnan och hålrummet. Kärnan förskjuter hartset för att bilda delens inre form, medan kaviteten bildar det yttre skalet.

-

Kyl: Efter att hartset har fyllt formen, en dedikerad kylsystem cirkulerar en vätska (vanligtvis vatten eller olja) genom kanaler inom både kärnan och hålrummet. Denna process stelnar plasten från utsidan i, med kärn- och kavitetshalvorna som fungerar som kylsänkar för att kyla delen effektivt.

-

Vräkning: När delen har svalnat och stelnat öppnas formen. De utkastssystem —Lokerad på kärnhalvan - aktiveras med hjälp av ejektorstift för att skjuta den nybildade delen från kärnan. Eftersom delen ofta krymper på kärnan under kylning måste kärnens design införliva dragvinklar För att förhindra att den fastnar och för att säkerställa en ren frisättning. Delen faller sedan in i en samlingsfack eller plockas upp av en robotarm.

Designöverväganden för mögelkärnor och hålrum

Kärnan och hålrummet är en noggrann process som dikterar framgången för den sista delen. Ingenjörer måste överväga flera kritiska faktorer för att säkerställa funktionalitet, tillverkbarhet och en högkvalitativ finish.

Dragvinklar och deras betydelse

A dragvinkel är en liten avsmalnande eller lutning som appliceras på de vertikala väggarna i en plastdel. Det är viktigt för en ren frisättning från formen. Utan rätt utkast kan delen hålla sig till kärnan eller hålrummet, vilket kan leda till skador, vridning eller svår utkast. Utkastet måste utformas på både kärn- och kavitetssidorna för att säkerställa att delen inte fångar på någon av hälften när formen öppnas.

Kylkanaldesign

Rätt kyl- är avgörande för att minska cykeltiden och förhindra defekter som varpage och handfat. Ingenjörer utformar intrikata kylkanaler inom både kärn- och hålrumstalarna. Dessa kanaler cirkulerar en kylvätska för att jämnt och snabbt extrahera värme från den smälta plasten, vilket säkerställer enhetlig stelning. Utformningen av dessa kanaler måste optimeras för delens geometri för att undvika hot spots.

Gating och Runner System Design

De runnsystem är nätverket av kanaler som styr den smälta plasten från injektionsmunstycket till mögelhålan. De gate är poängen där löparen möter delen. Porten och löparen är nästan alltid belägen på kavitetshalv . Deras design är avgörande för att kontrollera hur hartset fyller formen, eftersom det påverkar delens flödesmärken, stickade linjer och total styrka.

Utkastningssystemdesign

De utkastssystem är exklusivt på kärnhalv av formen. Den består av ejektorstift, blad eller ärmar som skjuter den färdiga delen från kärnan. Antalet, storleken och platsen för dessa stift måste noggrant anses tillämpa jämn kraft, vilket förhindrar att delen deformeras eller skadas under utkastet.

Ventilering överväganden

När plasthartset fyller formen måste luft som fångas inuti ha ett sätt att fly. Venting , vanligtvis utformad i avsked eller kavitetshalv , består av små, grunda kanaler som gör att luft kan skjutas ut. Otillräcklig ventilering kan leda till kosmetiska defekter som brännmärken och funktionella problem som kortbilder , där delen är ofullständig.

Material för mögelkärnor och hålrum

Det material som valts för formkärnan och hålrummet är kritiskt, eftersom det direkt påverkar formens hållbarhet, kostnad och förmåga att producera högkvalitativa delar effektivt. Valet beror på faktorer som den typ av plast som formas, den nödvändiga produktionsvolymen och komplexiteten i delkonstruktionen.

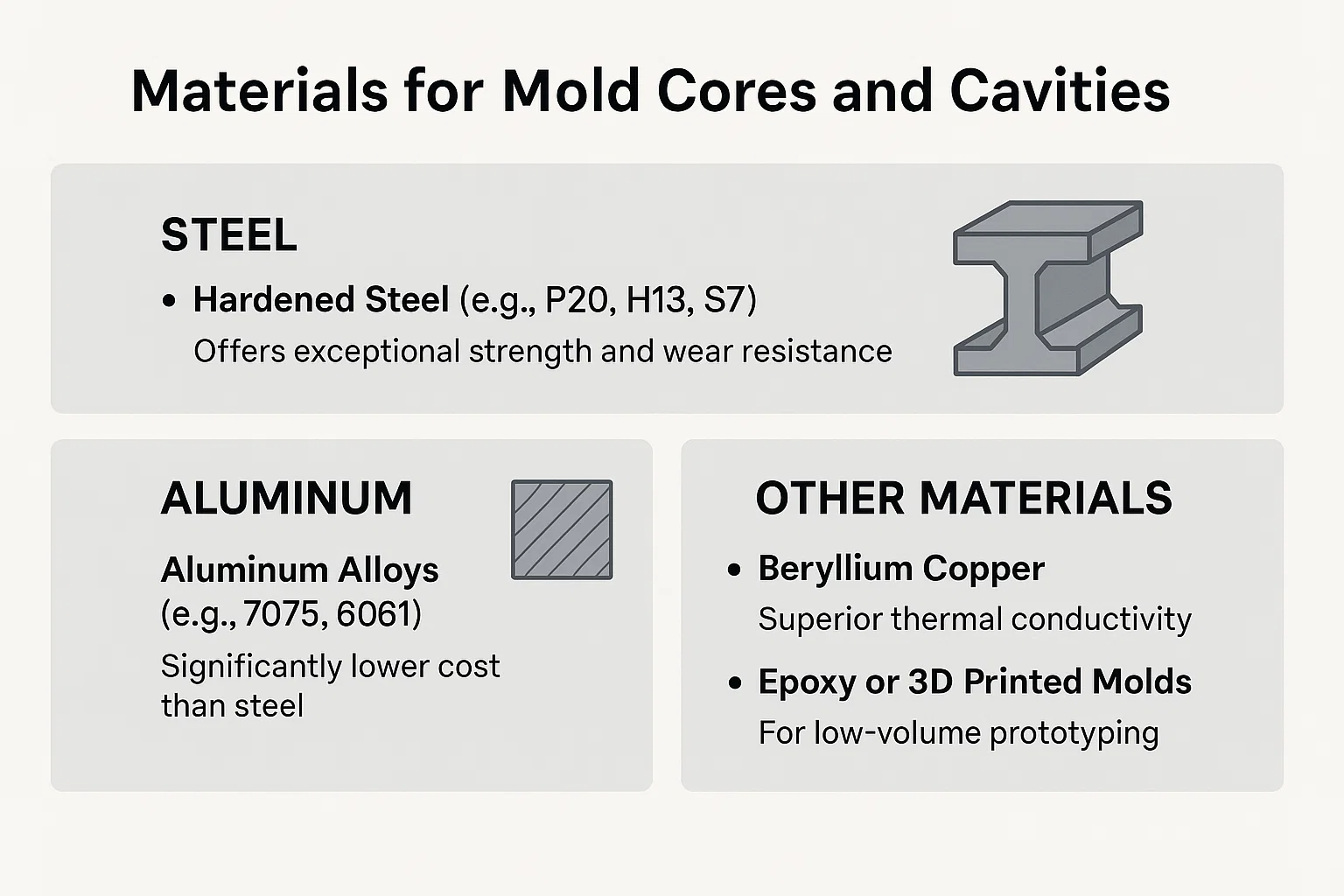

Stål

Stål är det vanligaste och föredragna materialet för injektionsformar, särskilt för produktionskörningar med hög volym.

-

Härdat stål (t.ex. P20, H13, S7): Denna typ av stål erbjuder exceptionell styrka och slitmotstånd. Det är idealiskt för att producera miljoner delar under formens livstid. P20 är ett populärt val för sin balans mellan hårdhet och bearbetbarhet. H13 och S7 är utmärkta för applikationer som kräver motstånd mot värme och tryck. Den höga hårdheten hos dessa stål möjliggör en överlägsen ytfinish.

-

Rostfritt stål (t.ex. 420 s): Detta används när plastmaterialet som formas är frätande eller när formen kommer att användas i en fuktig miljö. Det ger utmärkt korrosionsbeständighet, vilket är avgörande för att upprätthålla en orörd mögelyta.

Aluminium

Aluminiumlegeringar (t.ex. 7075, 6061) används ofta för prototypformar eller för låga volymproduktionskörningar (vanligtvis under 100 000 delar).

-

Fördelar: Aluminium erbjuder flera fördelar, inklusive en betydligt lägre kostnad än stål och en mycket snabbare bearbetningstid. Dess utmärkta värmeledningsförmåga möjliggör snabbare kylning, vilket kan minska injektionsmålningscykeltiden.

-

Nackdelar: Det är mindre hållbart och mer mottagligt för slitage och skador än stål. Det kanske inte är lämpligt för formning av slipande eller glasfyllda plast.

Andra material

-

Beryllium koppar: Detta material är ett utmärkt val för mögelinsatser eller komponenter där snabb värmeavlägsnande är kritiskt, till exempel i områden med en tjock väggsektion. Den har överlägsen värmeledningsförmåga jämfört med stål, vilket gör det idealiskt för lokal kylning.

-

Epoxi eller 3D -tryckta formar: För mycket lågvolym eller snabb prototypning kan icke-traditionella material användas. Dessa är billiga och snabba att producera men har mycket begränsade livslängd och är inte lämpliga för komplexa eller högprecisionsdelar.

Tillverkning av mögelkärnor och hålrum

Tillverkningen av mögelkärnor och håligheter är en mycket exakt och specialiserad process. Det kräver avancerade maskiner och skickliga hantverk för att omvandla råmaterialblock till de intrikata, funktionella komponenterna i en injektionsform. Målet är att uppnå extremt snäva toleranser och en felfri ytfinish.

Mearbetningsprocesser: CNC Milling och EDM

-

CNC -fräsning (dator numerisk kontroll): Detta är den primära metoden för att forma både kärnan och hålrummet. CNC-maskiner använder datorstyrda skärverktyg för att ta bort materialskikt för lager. De är viktiga för att skapa grundgeometri, fickor och de flesta detaljerade funktioner. Moderna CNC-maskiner med flera axlar kan producera komplexa, böjda ytor med otrolig noggrannhet.

-

EDM (elektrisk urladdningsbearbetning): EDM är också känd som Spark Machining, en icke-kontaktprocess som används för att skapa funktioner som är svåra eller omöjliga att bearbeta med traditionella skärverktyg. Det fungerar genom att använda elektriska gnistor för att erodera material. EDM är särskilt användbar för att skapa skarpa hörn, djupa revben och mycket små, komplicerade funktioner i härdat stål.

Ytbehandling och efterbehandling

Efter bearbetning poleras och behandlas formytorna för att uppnå önskad struktur och hållbarhet.

-

Putsning: Mögelytor är polerade till en spegelfinish för att säkerställa att delen släpps lätt och för att producera en slät, högglansyta på slutprodukten. Särskilt kärnan kräver ofta en mycket polerad finish för att hjälpa till att utkastas.

-

Texturering: Texturering, eller lägger till ett korn eller mönster på mögelytan, görs ofta för att ge den sista delen ett specifikt estetiskt utseende eller känsla. Detta kan också hjälpa till att dölja kosmetiska defekter som flödesmärken.

-

Beläggningar: Beläggningar som elektrolös nickelplätering eller tenn (titannitrid) appliceras för att öka formens hårdhet, korrosionsbeständighet och smörjning, vilket förlänger dess livslängd och minskar slitage.

Kvalitetskontroll och inspektion

Under hela tillverkningsprocessen finns strikta kvalitetskontrollåtgärder på plats. Instrument med hög precision som koordinatmätmaskiner (CMM) används för att verifiera att dimensionerna och toleranserna för kärnan och kaviteten är korrekta till inom några få mikrometer. Denna noggranna inspektion är avgörande för att säkerställa att formen kommer att producera konsekventa delar av hög kvalitet utan defekter.

Vanliga problem och lösningar

Även med noggrann design och tillverkning kan formsprutning möta vanliga problem. Många av dessa problem är direkt relaterade till interaktionen mellan mögelkärnan och mögelhålan.

Varning and Distortion

Problem: Warpage är deformationen av en plastdel efter att den svalnar. Det orsakas vanligtvis av ojämna kylningshastigheter. Om kärnan och kaviteten kyler delen i olika hastigheter, kan interna spänningar byggas upp, vilket gör att delen böjs eller vrids.

Lösning: Den mest effektiva lösningen är att optimera utformningen av kylkanaler både i kärnan och hålrummet. Att säkerställa att kylning är enhetlig över hela mögelytan är viktigt. Att justera smälttemperaturen, injektionstrycket och hålltiden kan också hjälpa till att mildra inre stress.

Korta bilder och sjunkande märken

Problem: A kortbild inträffar när plasthartset misslyckas med att fylla mögelhålan, vilket resulterar i en ofullständig del. Detta beror ofta på otillräckligt tryck eller dålig utluftning. Omvänt, sänkande märken är depressioner på ytan av en del, orsakade av plasten som krymper när den svalnar och drar ytan inåt.

Lösning: För korta bilder innebär lösningen att förbättra ventilering på formhålan för att tillåta fångad luft att fly. Att öka injektionstrycket, hastigheten eller smältetemperaturen kan också hjälpa. För sjunkande märken är problemet vanligtvis ett resultat av en tjock väggsektion eller otillräcklig kylning. Lösningar inkluderar omdesign av delen för att ha enhetlig väggtjocklek, öka hålltrycket eller förbättra effektiviteten hos kylkanalerna i både kärnan och hålrummet.

Utkastningsproblem

Problem: Ejektionsproblem uppstår när den färdiga delen fastnar i formen och inte kan tas bort. Detta är nästan alltid ett problem med kärnhalv av formen. Det kan orsakas av otillräckligt eller felaktigt utformat dragvinklar , en otillräcklig utkastssystem eller delen krymper på kärnan för hårt.

Lösning: Den primära lösningen är att säkerställa att alla väggar på kärnsidan har en korrekt dragvinkel. Ökar antalet ejektorstift eller optimera deras placering för att distribuera utkastningsstyrkan kan också lösa problemet. Om materialet är benäget att fastna, kan en mycket polerad ytfinish eller ett specifikt mögelfrisättningsmedel användas.

| Problem | Sannolikt orsak | Lösning |

| Warpage | Ojämn kylning, inre stress | Optimera kylkanaler, justera behandlingsparametrar. |

| Kortbilder | Fångad luft, lågtryck | Förbättra ventilationen på kaviteten, öka injektionstrycket. |

| Sänkande märken | Tjocka väggar, otillräcklig kylning | Omforma delen för enhetlig tjocklek, öka hålltrycket på kaviteten. |

| Utkastningsproblem | Otillräcklig dragvinkel, del fast | Lägg till eller öka dragvinklarna på kärnan, lägg till fler ejektorstift. |

Så

Skillnaden mellan mögelkärna och mögelhålrum är grundläggande för hela formsprutningsprocessen. Medan de är två halvor av ett enda verktyg, utför de tydligt olika men ändå kompletterande funktioner. Formen hålighet bildar den yttre form av delen, definiera dess yttre dimensioner och kosmetiska yta. Däremot, formen kärna skapar inre form och funktioner och spelar också den kritiska rollen att underlätta delutkastning.

Tillsammans representerar kärnan och kaviteten hjärtat av formsprutning och förvandlar rå plastharts till en exakt, färdig produkt. En djup förståelse för deras individuella funktioner och designkrav är avgörande för att förhindra vanliga defekter, optimera produktionseffektiviteten och i slutändan producera högkvalitativa plastdelar som uppfyller krävande standarder.