3D -utskrift inom bilindustrin: Revolutionerande biltillverkning

Introduktion: växelväxlingen av tillverkning

Har du någonsin slutat för att tänka på vad som krävs för att bygga en modern bil? Det är en symfoni av stämpling, svetsning, gjutning och bearbetning - processer som har varit branschstandarden i över ett sekel. De är pålitliga, men de är också långsamma, dyra att ställa in och i sig begränsande när det gäller design.

Men bilvärlden är vid en avgörande böjningspunkt. Inför obevekliga krav på Lättare fordon, snabbare utvecklingscykler och hyper-anpassade mönster , Traditionella tillverkningsmetillder börjar sputtera.

Skriva in 3D -tryckning , eller som ingenjörerna kallar det, Tillsatsstillverkning (EnM) .

Det här handlar inte bara om att skriva ut plastbrunkar längre. AM förvandlas från ett snyggt prototyptrick till en formidabel produktionsteknologi som aktivt formar rörlighetens framtid. I det krävande, höga insatsvärlden för biltillverkning är 3D-utskrift inte längre ett "trevligt att ha" -alternativ-det blir snabbt en ha fördel .

Den här artikeln kommer att utforska hur 3D -utskrift hjälper biltillverkare att definiera allt, från den enkla jiggen på fabriksgolvet till den komplexa metalldelen djupt inuti din motor, vilket avslöjar den verkliga kraften bakom denna tillverkningsrevolution.

Vad är 3D -utskrift? (En snabb primer)

Innan vi pratar om hur 3D -utskrift bygger nästa BMW eller Ford, låt oss se till att vi alla är på samma sida om själva tekniken.

Den grundläggande skillnaden: Tillsats kontra subtraktiv

Tänk på traditionell biltillverkning (bearbetning, fräsning) som Subtraktiv tillverkning . Du börjar med ett stort materialblock (en billet) och klipper, borrar eller snider bort allt du inte vill tills du har kvar den sista delen. Det är effektivt, men det skapar en enorm mängd avfall.

3D -tryckning, conversely, is Additive Manufacturing. Det är bokstavligen motsatsen. Du börjar med ingenting och bygger upp delen, lager efter mikroskopiskt lager, exakt där materialet behövs, baserat på en digital 3D -modell. Detta "bara med det du behöver" -metoden är källan till många av dess revolutionära fördelar, särskilt i kostnads- och materialeffektivitet.

Vanliga 3D -utskriftsprocesser som används i fordon

Termen "3D -tryckning" täcker en familj av teknik, och bilindustrin använder flera viktiga spelare, beroende på om de behöver en snabb plastprototyp eller en strukturell metallkomponent:

| Bearbetningskort | Fullnamn | Materiell fokus | Hur det fungerar (The Gist) | Bäst för fordon ... |

| Fdm | Smält deponeringsmodellering | Termoplast (polymerer) | Smälter och extruderar ett plastfilament, byggnadslager för lager, som en mycket exakt varmt limpistol. | Snabba, billiga prototyper och enkla jiggar/fixturer. |

| Sla | Stereolitografi | Fotopolymerhartser | Använder en laser för att bota flytande harts i ett fast föremål. Känd för hög detalj och släta ytor. | Mycket noggrann prototyper, komplicerade designmodeller. |

| Sls | Selektiv lasersintring | Nylonpulver (polymerer) | Använder en högdriven laser för att smälta fina pulverpartiklar tillsammans, lager för lager. Utmärkt styrka. | Funktionella prototyper och delar av slutanvändning (t.ex. HVAC-kanaler, inredning). |

| Mjf | Multi Jet Fusion (HP) | Nylonpulver (polymerer) | Använder ett agent-jetting-system i kombination med en värmelamp för att snabbt smälta in lager av pulver. Känd för hastighet och volym. | Verktyg, låg till mitten av volym slutanvändningsdelar (t.ex. anpassade ventiler, vätskebehållare). |

| Dmls | Direkt metalllaser sintring | Metallpulver (aluminium, stål, titan) | Liknar SLS, men använder en kraftfull laser för att helt smälta och smälta fina metallpulver. | Strukturella komponenter, motordelar, högpresterande verktyg. |

Material: Vad skriver vi ut med?

Materialet som finns tillgängliga idag är det som verkligen öppnade dörren för 3D -utskrift i allvarliga fordonsapplikationer.

-

Polymerer (plast): Utöver grundläggande plast talar vi om industrikvalitet, flam-retardantnyloner, polykarbonater och specialiserade hartser som tål värme, vibrationer och UV-exponering som krävs i ett fordon.

-

Kompositer: Dessa är polymerer förstärkta med fibrer, oftast kolfiber . Dessa material är avgörande för att uppnå lättvikt Mål, erbjuder styrkan hos metaller vid en bråkdel av vikten - perfekt för elektriska batteribatterier och aerodynamiska spoilers.

-

Metaller: Spelväxlaren. Med hjälp av tekniker som DML: er kan tillverkare skriva ut aluminiumlegeringar (idealisk för värmespridning), rostfritt stål och titan för uppdragskritiska delar som avgaskomponenter, specialiserade parenteser eller till och med vissa motorelement.

Med denna grunduppsättning kan vi nu uppskatta varför Bilföretag investerar kraftigt i denna teknik - det handlar inte bara om hastighet, det handlar om materiella möjligheter och designfrihet Den metallen och kompositen är tillåter.

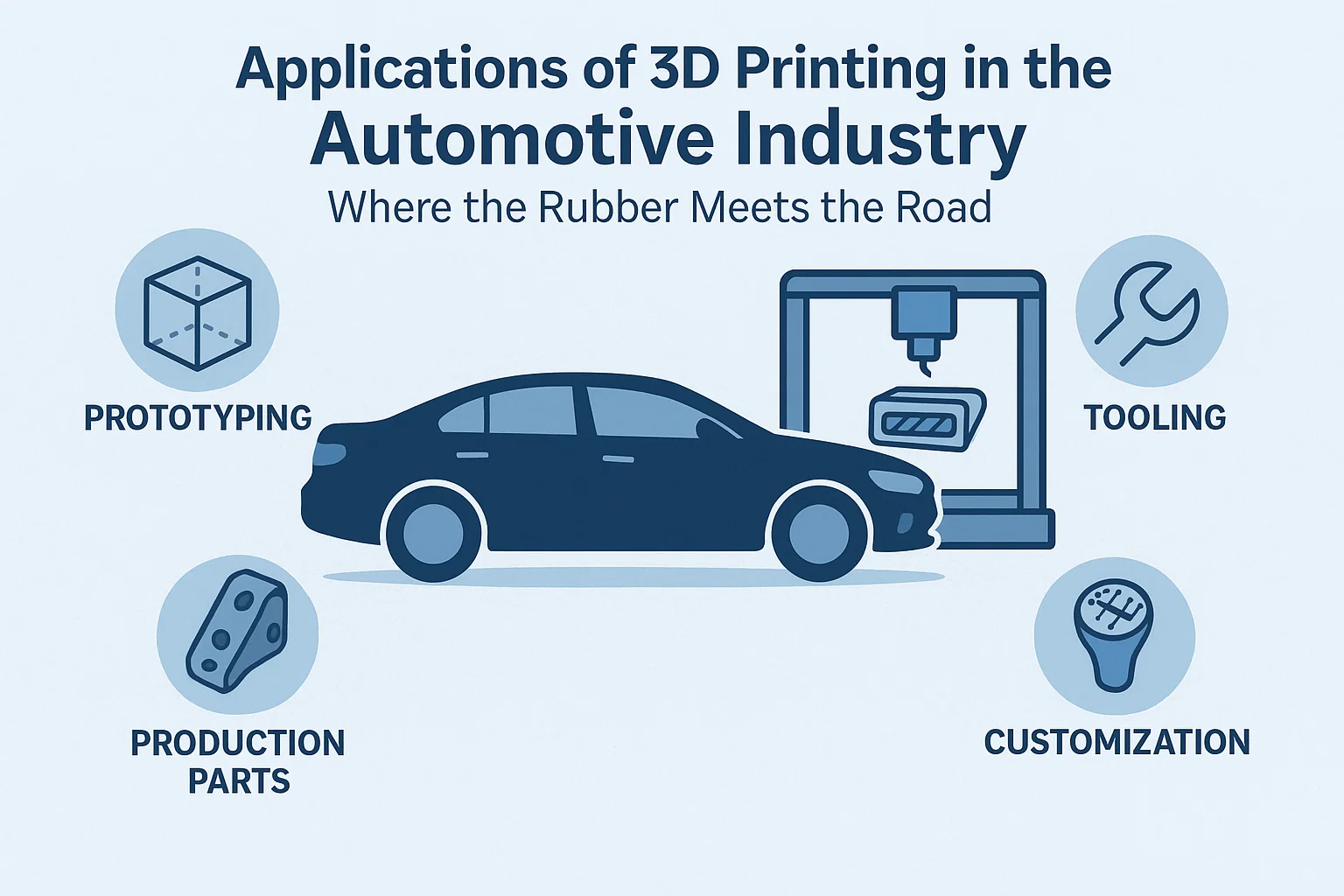

Tillämpningar av 3D -utskrift i bilindustrin: där gummiet möter vägen

Den verkliga kraften i 3D -utskrift är inte bara i sin förmåga att bygga saker lager för lager, utan i dess rena mångsidighet över hela produktlivscykeln - från den tidigaste skissen till den sista reservdelen, decennier senare. För bilindustrin är AM en multiverktyg som adresserar fem kärnområden:

1. Prototypning: påskynda designloppet

Detta är OG -applikationen, anledningen till att 3D -skrivare först gick in i fordons -FoU -laboratorier.

-

Snabbare och kostnadseffektiv prototyp: Föreställ dig att en designer skapar en ny luftventildesign. Traditionellt sett, skapa en fysisk version som krävs att skicka CAD -filen till en maskinbutik, ställa in formar eller verktyg och vänta dagar eller till och med veckor. Med en modern industriell 3D -skrivare (som ett SLA- eller MJF -system) kan den ingenjören ha en fysiskt korrekt, funktionell prototyp på skrivbordet över natten .

-

Snabb iteration: Denna acceleration innebär att ingenjörer kan testa mer mönster. Istället för att bara testa två designalternativ för en komplex grenrör, kan de testa tio. Brister upptäcks tidigare, design iterationer är snabbare, och tiden det tar att låsa in en slutlig design minskas dramatiskt - döljer avgörande veckor från produktutvecklingscykeln.

-

Exempel: Biltillverkare trycker regelbundet estetiska modeller av instrumentpaneler i full skala, vindtunnelklara aerodynamiska komponenter och till och med funktionella, bärande delar för tidiga testmulor.

2. Verktyg: det hemliga effektivitetsvapnet

Medan prototyper får rubrikerna, 3D -tryckta verktyg, jiggar och fixturer är de tysta hjältarna som förvandlar monteringslinjens effektivitet. Det här är inte delar som går till bilen, utan snarare de anpassade hjälpmedel som används att bygga bilen.

-

Anpassning och ergonomi: Monteringslinjen är full av repetitiva, exakta uppgifter. 3D-utskrift gör det möjligt för tekniker att snabbt skapa lätta, skräddarsydda verktyg (som borrguider, justeringsjiggar eller sensormonterade fixturer) skräddarsydda exakt för en specifik bilmodells konturer eller till och med för en specifik anställds hand.

-

Kostnad och tidsbesparingar: Varför spendera tusentals dollar och veckor på att bearbeta en metallkontrollmätare som bara kommer att användas för en begränsad produktionskörning? En 3D -tryckt polymerversion, ofta förstärkt med kolfiber (som nylon 12 CF), kan kosta en bråkdel och tryckas på en dag, vilket leder till enorma minskningar av omkostnader och driftstopp.

3. Produktionsdelar: Flytta till slutanvändning

Detta är den mest spännande gränsen. Det är övergången från "3D utskrift av en prototyp" to "3D skriver ut en del som levereras i bilen."

-

Fordon med låg volym och prestanda: För sportbilar, hyperbilar eller elektriska fordon med begränsat produktionsnummer är kostnaden för traditionell verktyg oöverkomliga. 3D-utskrift erbjuder ett sätt att tillverka mycket komplexa, högpresterande delar (som titanavgasspetsar, specialiserade kylkanaler eller komplexa metallfästen) utan att investera i multi-miljon dollarformar.

-

Kraften i delkonsolidering: Detta är en viktig teknisk insikt. Traditionella enheter kan kräva sex olika stämplade, svetsade eller gjutna bitar. 3D -utskrift, särskilt Metal AM (DMLS), gör det möjligt för ingenjörer att designa alla sex funktioner till en singel, geometriskt komplex del . Detta minskar monteringstiden, sänker delräkningen (och lagerkomplexiteten) och resulterar ofta i en starkare, lättare komponent.

-

Exempel: General Motors innehåller nu över hundra 3D-tryckta slutanvändningskomponenter i nya fordon som Cadillac Celestiq, allt från kosmetisk trim till strukturella parenteser.

4. Anpassning och personalisering: "Min bil" -upplevelse

Marknaden rör sig bort från "massproducerad" och mot "massanpassad." 3D -utskrift är motorn för den skiftet.

-

Unika inre element: Vill du etsas i instrumentpanelen, eller ett specifikt grafiskt mönster på din växelknapp? 3D -utskrift gör det ekonomiskt genomförbart. Biltillverkare kan erbjuda en katalog med hundratals personliga alternativ utan att fylla i stora inventeringar, skriva ut dem vid anfordran .

-

Eftermarknad och tillbehör: Entusiaster och tuners använder 3D -utskrift för att skapa anpassade luftintag, modifierade yttre kroppselement eller monteras för eftermarknadsmätare - en anpassningsnivå som traditionell massproduktion inte kan beröra.

5. Reservdelar och reparation: digital lager

För äldre eller lågvolymmodeller är reservdelar inventering en ekonomisk mardröm. Tillverkarna måste gissa efterfrågan, producera extra och lagra dem i flera år.

-

Digital inventering på begäran: Lösningen är digitala lager . I stället för en fysisk hylla full av dammtäckta delar, lagrar biltillverkare den digitala CAD-filen. När en sällsynt del behövs-säger ett specifikt plastlock för en 20-årig klassiker-laddar de helt enkelt ner filen och skriver ut den på närmaste industriskrivare.

-

Bevara bilarv: Detta är avgörande för klassisk bilåterställning. Porsche använder till exempel 3D-utskrift för att leverera ultra-sällsynta metalldelar för sina ikoniska vintage-modeller, vilket säkerställer att dessa fordon stannar på vägen utan att behöva återskapa dyra, decennier gamla verktyg.

Del III: Verksamhetens imperativ - varför tillverkning av tillsatser är avgörande för den framtida bilen

Om det föregående avsnittet förklarade den utbredda tillämpningen av 3D -utskrift, kvarstår frågan för varje verkställande och ingenjör: Varför uthärda en strategisk förändring för att anta den? Svaret ligger i fem kraftfulla, mätbara affärsfördelar som grundläggande omformar ekonomiproduktionens ekonomi.

1. Kraften i lättviktning och prestanda

Strävan efter lägre fordonsvikt - lättvikt - är inte ett abstrakt mål; Det är ett kritiskt mandat som drivs av efterfrågan på högre prestanda och det existentiella behovet av större batteriområde i elfordon (EV). 3D -utskrift erbjuder en oöverträffad lösning:

-

Generativ design: Till skillnad från traditionell tillverkning, som är begränsad av begränsningarna för formar och bearbetning, kan tillsatsstillverkning (AM) ta med mönster som skapats av generativ design programvara till livet. En ingenjör matar in lastkraven och rumsliga begränsningar, och AI-driven mjukvara designar delen med bara det minimala materialet som krävs.

-

Komplexa interna strukturer: Denna process resulterar i organiska, gitterliknande geometrier-strukturer som är omöjliga att kasta eller maskiner-som ger lika eller överlägsen styrka samtidigt som delmassan minskar med upp till 50%.

-

Prestationsvinster: För EVs översätts varje kilogram som sparas direkt till miles av utökat räckvidd. För högpresterande och motorsportfordon betyder lättare komponenter överlägsen agility, bättre bränsleekonomi och en konkurrensfördel på banan. Bugatti, till exempel, berömt 3D-tryckt en titanbromsok som var nästan halva vikten av dess aluminiumföregångare.

2. Tid till marknad: Accelererad iteration

På en snabbt föränderlig marknad där en ny EV -modell kan göras föråldrad på under fem år är hastigheten viktigast. 3D -utskrift kollapsar den traditionella produktutvecklingstidslinjen.

-

Snabb prototyper: Möjligheten att skriva ut en funktionell prototyp med hög trohet i timmar eller dagar, snarare än veckor eller månader som krävs för traditionell verktyg (formar, matriser), är en spelväxlare. Detta gör det möjligt för ingenjörer att utföra dussintals design iterationer på kritiska komponenter, från luftintag till inre konsoler, vilket leder till en överlägsen slutprodukt.

-

Verktygslös produktion: Genom att ta bort det tidskrävande och kostsamma steget att skapa formar och verktyg minskar 3D-utskrift drastiskt utvecklingscykeln. Designförändringar som en gång tog månader med re-verktyg kan nu implementeras över natten genom att helt enkelt uppdatera en digital CAD-fil.

3. Supply Chain Agility och Digital Inventory

Sårbarheterna i en global, centraliserad leveranskedja exponerades smärtsamt under de senaste kriserna. Tillsatsstillverkning ger en väg till större motståndskraft och en betydande minskning av driftskostnaderna.

-

Tillverkning på begäran: Bilföretag kan ersätta fysiska lager av reservdelar med en digital lager . I stället för att lagra tusentals arv eller lågvolymdelar i årtionden, lagrar de en säker CAD-fil och skriver ut delen på en lokal anläggning, eller till och med en återförsäljare, bara när en kund behöver det.

-

Minskade lagerkostnader: Denna förskjutning eliminerar enorma lager, frakt- och föråldringskostnader. För klassiska bilavdelningar säkerställer detta att sällsynta delar alltid kan reproduceras utan att behöva förbinda sig till en ekonomiskt oöverkomlig produktionskörning.

-

Lokal produktion: Tekniken underlättar decentraliserad, lokal produktion, isolerande tillverkare från geopolitiska störningar och höga gränsöverskridande fraktkostnader.

4. Anpassning som kärnfunktion

Massproduktion har länge varit fienden för personalisering. 3D-utskrift vänder denna dynamik, vilket gör anpassning till en ekonomisk verklighet, även för tillverkare med hög volym.

-

Massanpassning: För lyxvarumärken och specialutgåva kan unika trimstycken, instrumentpanelkomponenter och personliga tillbehör tryckas i liten skala utan att medföra de oöverkomliga kostnaderna för anpassade verktyg.

-

Ergonomi och effektivitet: På fabriksgolvet kan mycket specialiserade jiggar, inventarier och ergonomiska monteringshjälpmedel skräddarsy för specifika linjer eller till och med enskilda arbetare, drastiskt förbättra tillverkningseffektiviteten och minska risken för mänskliga fel.

5. Delkonsolidering och montering

En traditionell församling involverar ofta dussintals diskreta stycken - Fasteners, konsoler, kanaler - som måste tillverkas separat och monteras med arbetskraft och komplexitet.

-

Integrerade komponenter: Tillsatsstillverkning kan konsolidera tio eller mer komplexa, sammanlåsande delar till en enda, sammanhängande komponent. Detta gör inte bara delen starkare och lättare (genom att eliminera fästelement) utan förenklar också dramatiskt monteringsprocessen, minskar arbetskostnaderna och minimerar potentiella misslyckanden.

Del IV: Beviset är i den del-verkliga fallstudier och produktionsvolym

De strategiska fördelarna med tillsatsstillverkning är inte längre teoretiska. De mest innovativa biltillverkarna har flyttat långt bortom prototyper och integrerat 3D-tryckta komponenter direkt i sina produktionslinjer och högpresterande fordon.

Här är de definitiva fallstudierna som validerar branschens förändring:

1. Den högpresterande pionjären: Bugatti

Bugattis arbete representerar toppen av att kombinera generativ design med metalltilläggstillverkning för att lösa extrema prestandautmaningar.

-

Komponenten: En 8-kolv monobloc Titanbromsok (för Chiron Hypercar).

-

Tekniken: Selektiv lasersmältning (SLM) av den högpresterande titanlegeringen, Ti6AL4V.

-

Påverkan: Den 3D -tryckta bromsoken väger bara 2,9 kg , en 40% viktminskning jämfört med den konventionellt tillverkade aluminiumversionen (4,9 kg). Kritiskt uppnådde den denna viktminskning medan den bibehöll en draghållfasthet och passera den mest strikta testerna, inklusive stopp från . Detta var den största funktionella titankomponenten som någonsin tryckts ut för en bilapplikation vid tidpunkten för utvecklingen.

2. Volymledaren: BMW -gruppen

BMW är utan tvekan den mest avancerade tillverkaren av massmarknaden när det gäller att integrera AM i hela sin verksamhet-från FoU till slutprodukten och optimering av fabriksgolv.

-

Produktionsskalan: BMW -gruppen producerar nu över 400 000 3D -tryckta delar per år över dess globala produktionsnätverk.

-

Exempel på slutanvändning: BMW har integrerat tryckta komponenter i olika modeller, inklusive:

-

Takfästen: På fordon som BMW i8 användes anpassade, lastoptimerade polymerkonsoler för att säkra lätt kolfiberarmerad plasttak (CFRP).

-

Anpassade gripare och jiggar: På monteringslinjen för sina M-serie CFRP-tak använder BMW massiva, bioniska (organiskt strukturerade) robotgrisar som är lättare än deras föregångare. Denna viktbesparing gör det möjligt för biltillverkaren att använda mindre, mer energieffektiva robotar, vilket minskar kostnaderna och energiförbrukningen.

-

-

Den digitala fabriken: Genom att etablera sitt dedikerade additiva tillverkningscampus utvecklas och sprider BMW snabbt kunskapen för att skriva ut verktyg, jiggar och fixturer på någon av dess globala anläggningar, vilket uppnår lokaliserad, on-demand leveranskedjan motståndskraft.

3. Effektivitetsinnovatören: Ford Motor Company

Ford har strategiskt utnyttjat 3D-utskrift för att spara miljoner årligen, främst genom att tillämpa tekniken på högvärdesområden på fabriksgolvet och på eftermarknaden.

-

Verktygs- och tillverkningshjälpmedel: På växter som Valencia Transmission Plant har Fords interna 3D -trycklaboratorium skapat en katalog med över 5 000 utskrivbara delar, vilket producerar tiotusentals tryckta tillverkningshjälpmedel och reservdelar årligen. Dessa anpassade verktyg - som kontrollmätare, borrguider och anpassade klipp - förbättrar signifikant arbetarens ergonomi och minskar dramatiskt driftstopp.

-

Kostnadsfördelen: När en kritisk monteringslinje fixtur bryts kan traditionellt ersättningen ta veckor och kosta tusentals dollar. Genom att skriva ut den del som är i timmar för en bråkdel av kostnaden, upprätthåller Ford enastående driftskontinuitet.

-

Eftermarknads- och äldre delar: Liksom Porsche och andra stora OEM-tillverkare, digitaliserar Ford sin inventering av avvecklade reservdelar, vilket säkerställer att ägare av klassiska eller äldre modeller alltid kan källa till en funktionell, OEM-specifik ersättningsdel på begäran.

4. Det framtida fordonet: General Motors (GM)

GM visar hur generativ design och 3D -tryckning kombineras för att producera delar som omdefinierar strukturell integritet och viktminskning.

-

Komponenten: A Generativt utformad sätesfäste (producerad i samarbete med Autodesk).

-

Påverkan: GM: s nya konsolideringskonsoliderade åtta olika traditionella komponenter till a single, complex 3D printed piece. The resulting part was lättare och starkare än den ursprungliga församlingen. Denna integration av funktion och struktur är den tydligaste signalen att 3D -utskrift inte bara är en ersättningsprocess, utan en grundläggande omdesignfilosofi för hela fordonet.

De tre pelarna i tillsatsframtiden

Integrationen av 3D -utskrift skapar tre stora paradigmskift som kommer att definiera billandskapet för nästa århundrade:

1. Massanpassningens imperativ

Traditionell tillverkning är en modell för massproduktion - verktyg är utformad för miljoner identiska delar. Tillsatsstillverkning möjliggör dock massanpassning . För high-end lyx- eller prestandafordon betyder detta unika, föraroptimerade komponenter (anpassade ratthjul, sittfästen) kan tillverkas på begäran. För konsumenterna öppnar det dörren till personlig trim, märkning och inre element utan att ha orimliga kostnader.

2. Fördelen med elektriska fordon (EV)

Elektriska fordon drar oproportionerligt av viktminskning. EV: s effektivitet är direkt bunden till dess massa. Genom att låta ingenjörer skapa komplexa, bioniska strukturer och konsolidera flera komponenter till en (sett med GM) är 3D -utskrift det mest effektiva verktyget som finns tillgängligt för att minska fordonets vikt, därmed Utöka batteriområdet och minska den totala materialförbrukningen.

3. Den digitala leveranskedjan och motståndskraften

Det ultimata målet är digital lager . Istället för att lagra tusentals fysiska reservdelar i årtionden kan tillverkare lagra den digitala filen (CAD -planen). När en del behövs-oavsett om det är ett verktyg på monteringslinjen eller en ersättningskomponent för ett 20-årigt fordon-kan det skrivas ut lokalt, var som helst i världen, på några timmar. Denna förskjutning eliminerar lagerkostnader, minskar drastiskt frakttider och ger enastående motståndskraft mot globala försörjningskedjor.

Slututsikt

Bilindustrin går mot en mycket decentraliserad, digitalt driven produktionsmodell. Varje del kommer att bli föremål för frågan: Är denna komponent bättre tillverkad subtraktivt eller additivt?

Eftersom 3D -tryckteknologier fortsätter att öka i hastighet, materiell variation och skala kommer svaret i allt högre grad att vara det senare. Denna teknik kommer inte bara att förbättra bilarna; Det kommer att omdefiniera hur och var de är byggda, inleder en era av produktion som är snabbare, lättare, starkare och i sig mer hållbar.