I den dynamiska tillverkningsvärlden har efterfrågan på produkter som är både funktionellt överlägsna och estetiskt tilltaloche drivit betydoche innovation. Moderna komponenter måste ofta kombinera flera material - en styv plast för struktur, en mjuk elastomer för grepp eller två olika färger för varumärke - inom en enda, sömlös design. Medan traditionella metoder förlitar sig på separata produktions- och monteringssteg har en mer avancerad lösning dykt upp för att effektivisera denna process: 2-skottinsprutning.

Introduktion till fellermsprutning med 2 skott

Vad är gjutning av 2-skott?

I sin kärna, 2-skott fellermsprutning (även känd som gjutning av två skott) är en mycket specialiserad tillverkningsprocess som producerar en enda, färdig komponent från två olika material i en enda, kontinuerlig gjutningscykel. Till skillnad från traditionella metoder där flera delar fellermas separat och sedan monteras, kombinerar 2-skott gjutning dessa steg till en effektiv operation. Denna process bidrar till att skapa delar med komplexa geometrier, integrerade tätningar, estetik med flera färgar och förbättrad funktionalitet utan behov av sekundär montering.

Synonymer: Multi-shot gjutning och övermoldning

Även om det ofta används omväxlande, villkoren multi-shot gjutning and övergrävning har distinkta betydelser som är viktiga att förstå.

-

Multi-shot gjutning: Detta är en bred kategori varav 2-skott gjutning är den vanligaste formen. Den hänvisar till alla formsprutningsprocesser som använder två eller flera separata injektioner av olika material i samma form för att skapa en enda del. En 3-shot- eller 4-shot-process skulle också falla under detta paraply.

-

Övermoldning: Detta är en specifik teknik där ett andra material injiceras över en befintlig del ("substratet"). Medan 2-skottgjutning är en typ av övermoldning, kan termen också beskriva processer där substratdelen gjordes separat och sedan manuellt eller robotiskt placeras i en andra form för övermoldningssteget. Den viktigaste skillnaden är att i en riktig 2-skott-process formas båda materialen i följd inom samma maskincykel, utan att delen någonsin lämnar maskinen.

Grundläggande princip och processöversikt

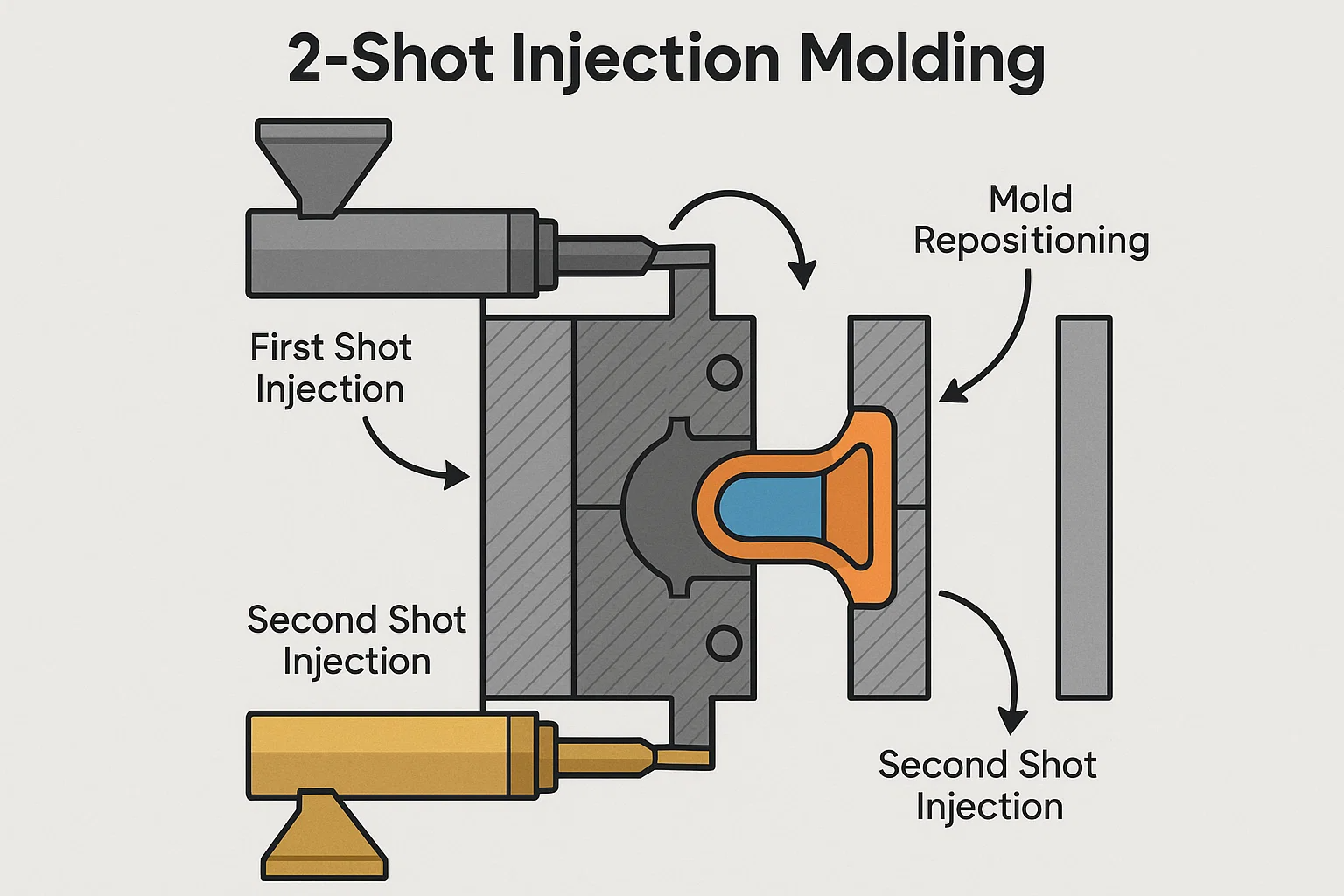

Den grundläggande principen för injektion av 2-skott är den sekventiella injektionen av två material till en specialdesignad mögel. Processen följer i allmänhet dessa viktiga steg:

-

Första skottinjektion: Det första materialet (ofta en styv plast) injiceras i formens primära kavitet.

-

Mögelpositionering: Formen öppnas sedan, och en platta eller kärna roterar eller överför den nybildade första skottet till en andra hålrum.

-

Andra skottinjektion: Det andra materialet (ofta en mjukare plast eller annan färg) injiceras i det nya hålrummet, flyter runt och binds med första skottdelen.

-

Vräkning: När det andra materialet har svalnat och stelnat matas den färdiga, multimaterialdelen ut från formen.

Denna sömlösa integration av material resulterar i en högkvalitativ, hållbar bindning och en färdig produkt som är klar för användning, vilket eliminerar arbetskraften och potentialen för fel i samband med traditionell montering.

Historia och utveckling

Ursprunget till 2-skott gjutningspår tillbaka till mitten av 1900-talet, drivet av behovet av att skapa mer sofistikerade plastprodukter. Tidiga metoder var ofta råa och begränsade av kapaciteten hos både material och maskiner. Den verkliga utvecklingen av processen började med utvecklingen av specialiserade formsprutningsmaskiner med roterande plattor och kärnbacktekniker. Dessa framsteg, i kombination med pågående innovationer inom polymervetenskap som introducerade ett bredare utbud av kompatibla material, har förvandlat 2-skottgjutning från en nischteknik till en allmänt antagen, oumbärlig tillverkningslösning för otaliga industrier idag.

Fördelar med formsprutning med 2 skott

Det strategiska valet för att använda injektion av 2-skott går utöver enbart teknisk sofistikering; Det ger en mängd konkreta fördelar som dramatiskt kan påverka en produkts prestanda, kostnadseffektivitet och marknadsöverklagande. Genom att integrera två separata tillverkningssteg i en enda, sömlös process, löser 2-skottgjutning många av de utmaningar som är förknippade med multikomponentprodukter.

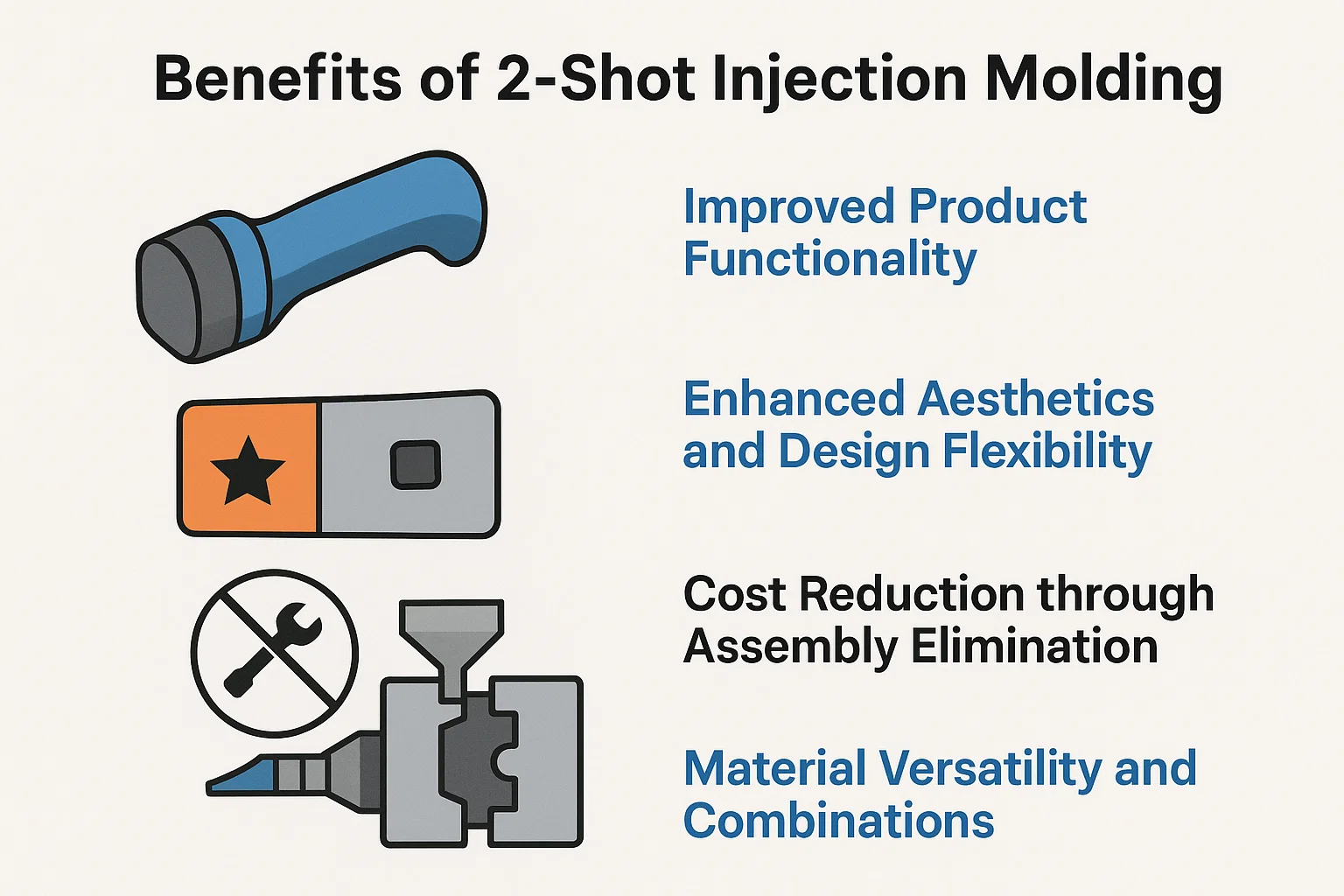

Förbättrad produktfunktionalitet

En av de viktigaste fördelarna med gjutning med 2 skott är dess förmåga att förbättra en produkts funktionalitet genom att kombinera material med olika egenskaper. Till exempel kan en styv termoplast bilda en produkts strukturella kropp, medan en mjuk termoplastisk elastomer (TPE) är övermärkt på den för att skapa ett bekvämt, glidande grepp. Denna teknik är avgörande för elverktyg, konsumentelektronik och medicinska instrument där ergonomi och taktil känsla är kritiska. Dessutom är processen idealisk för att skapa integrerade tätningar, packningar och levande gångjärn, vilket förbättrar en produkts hållbarhet, vattentätning och total prestanda utan behov av separata komponenter som kan misslyckas över tid.

Förbättrad estetik och designflexibilitet

2-Shot-gjutning ger en oöverträffad designflexibilitet, vilket gör att ingenjörer och designers kan förverkliga mer komplexa och visuellt tilltalande produkter. Genom att injicera två olika färgade material i samma form kan processen skapa komplicerade logotyper, varumärken eller färgkodade funktioner som är permanent bundna till delen. Detta eliminerar behovet av målning, padtryck eller märkning, som kan blekna eller chip. Möjligheten att skapa olika strukturer på en enda yta - till exempel en slät glansig yta bredvid ett strukturerat matt grepp - höjer också produktens upplevda kvalitet och estetiska värde.

Kostnadsminskning genom montering av montering

Det kanske mest tvingande affärsfallet för gjutning med 2 skott är den betydande kostnadsminskningen som uppnås genom att eliminera sekundärmontering. Traditionell tillverkning av en två-materiell del skulle kräva formning av två separata bitar och sedan manuellt eller robotiskt förenade dem med lim, skruvar eller andra fästelement. Denna flerstegsprocess lägger till betydande arbetskraftskostnader, kräver ytterligare utrustning och ökar risken för monteringsfel. Genom att producera en färdig, multimaterial del i en enda formningscykel, förbigår 2-skott gjutning av dessa utgifter, vilket leder till en smalare produktionslinje och lägre kostnader per enhet.

Material mångsidighet och kombinationer

2-Shot-gjutning öppnar upp en enorm värld av materialkombinationer, vilket gör att ingenjörer kan välja de ideala egenskaperna för varje del av en komponent. Processen är inte begränsad till en styv plast och ett mjukt grepp; Den kan kombinera två olika hårda plast, en klar plast med en ogenomskinlig eller en termoplast med ett termosetmaterial. Denna mångsidighet möjliggör skapande av delar med en stark, styv kärna och en hållbar, flexibel yttre eller komponenter med både elektrisk isolering och värmeledningsegenskaper. Nyckeln är att välja material som är kemiskt och termiskt kompatibla för att säkerställa en stark, pålitlig bindning.

Ökad produktionseffektivitet

Genom att konsolidera flera steg till en enda process ökar 2-skottinsprutningsformning avsevärt den totala produktionseffektiviteten. De tidskrävande och ofta arbetsintensiva stegen för montering, härdning eller väntar på att lim ska torka avlägsnas helt från tillverkningsflödet. Detta resulterar i en snabbare cykeltid från råmaterial till en färdig, säljbar produkt. Den strömlinjeformade processen kräver färre maskiner, mindre fabriksgolvutrymme och en mindre arbetskraft, som alla bidrar till en mer effektiv och lönsam tillverkningsverksamhet.

Formsprutningsprocessen med 2 skott

Att förstå den komplicerade mekaniken för gjutning av 2-skott är nyckeln till att uppskatta dess effektivitet och precision. Även om processen kan verka komplex, är det en mycket kontrollerad händelseförlopp som resulterar i en enda, perfekt integrerad del. Nedan följer en detaljerad uppdelning av steg-för-steg-processen och de primära teknikerna som används för att uppnå den.

Detaljerad steg-för-steg förklaring

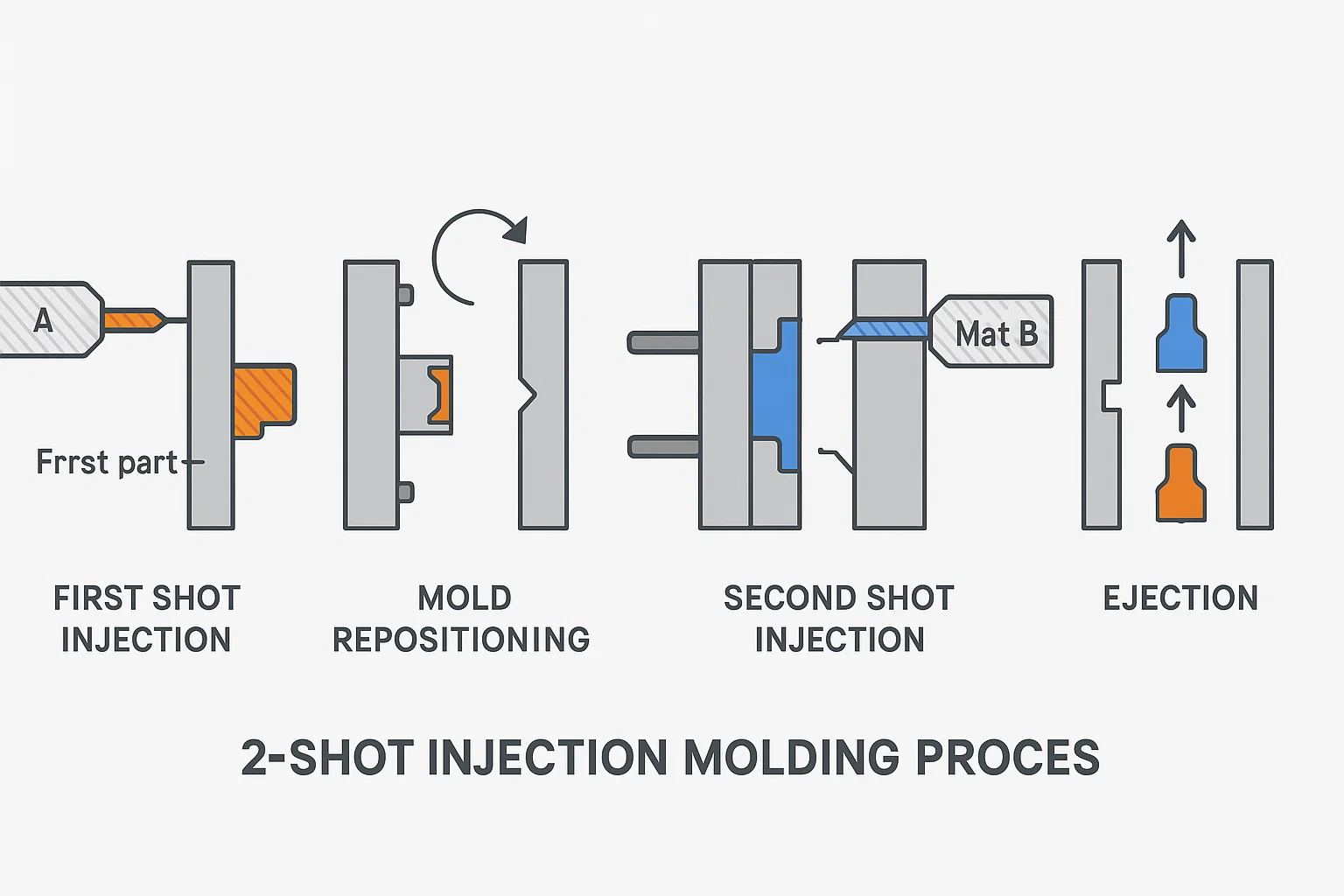

Resan med en gjuten 2-skott börjar med två separata injektionsenheter som matar olika material till en enda, specialiserad form. Processen utvecklas som en synkroniserad cykel:

-

Första skottinjektion: Processen börjar med injektionen av det första materialet, ofta en styv termoplast (material A), i den första mögelhålan. Detta kavitet bildar kärnan eller underlaget för den sista delen. När materialet har injicerats och en tillräcklig kyltid har gått, stärks den första delen.

-

Mögelpositionering: Detta är den mest avgörande fasen i cykeln. Formen öppnas och en precisionsmekanism flyttar den första delen. Detta görs vanligtvis på ett av två sätt: antingen formens roterande platta fyller 180 grader, eller ett skyttelsystem överför delen. Nyckeln är att flytta den första skottkomponenten till den andra, tomma kaviteten, som är utformad för att ta emot den. Samtidigt presenteras det första hålrummet för den första injektionsenheten igen för att starta en ny cykel.

-

Andra skottinjektion: Med den första skottdelen nu säkert i det andra hålrummet stänger formen igen. Den andra injektionsenheten injicerar sedan det andra materialet (material B), ofta en annan färg, en mjukare elastomer eller en annan kompatibel polymer, i utrymmet kring den första delen. Det nya materialet binds till den första delen, antingen kemiskt eller mekaniskt, vilket skapar den slutliga, integrerade komponenten.

-

Vräkning: Efter att det andra materialet har svalnat och stelnat öppnar formen för sista gången. Ett utkastningssystem, vanligtvis stift, skjuter den färdiga, två-materiella delen ur formen. Cykeln är klar och maskinen är redo att starta en ny.

Typer av gjutningstekniker med 2 skott

Medan steg-för-steg-processen är i grunden densamma, använder tillverkare olika maskin- och mögelkonfigurationer för att uppnå önskat resultat. De tre vanligaste teknikerna är:

-

Rotary tabellgjutning: Detta är den vanligaste och effektiva metoden. Maskinens platta är utrustad med ett roterande bord som håller formen. Det första skottet görs på ena sidan av formen. Platen roterar sedan och justerar den första skottet med den andra injektionsenheten medan en ny första skott del formas på andra sidan. Denna samtidiga produktion minskar avsevärt cykeltid och är idealisk för högvolymtillverkning.

-

Kärna tillbaka gjutning: Denna teknik använder en glidande kärna eller en rörlig insats i en enda form. Efter att det första skottet har injicerats glider kärnan tillbaka för att skapa utrymme för det andra materialet. Det andra materialet injiceras sedan i detta nybildade hålrum. Denna metod används ofta för delar med intrikata detaljer, såsom integrerade levande gångjärn eller mycket små komponenter, där den mekaniska komplexiteten hos en rotationstabell inte är genomförbar.

-

Överför gjutning: I denna metod injiceras den första skottdelen i en form, och ett robotarm eller mekaniskt överföringssystem flyttar fysiskt delen till en separat, andra form på samma maskin. Denna teknik är mindre vanlig för standard 2-skottapplikationer men kan vara användbar när de två formarna kräver olika klämkrafter eller om de två skotten måste göras på separata maskiner.

Material som används i formsprutning med 2 skott

Framgången för alla injektionsprojekt med 2 skott hänger på ett noggrant urval av material. De två polymererna får inte bara uppfylla de funktionella och estetiska kraven i slutprodukten utan också vara förenliga med varandra för att bilda en stark, varaktig bindning. Det här avsnittet undersöker de typer av materialkombinationer och de kritiska kriterierna för att välja dem.

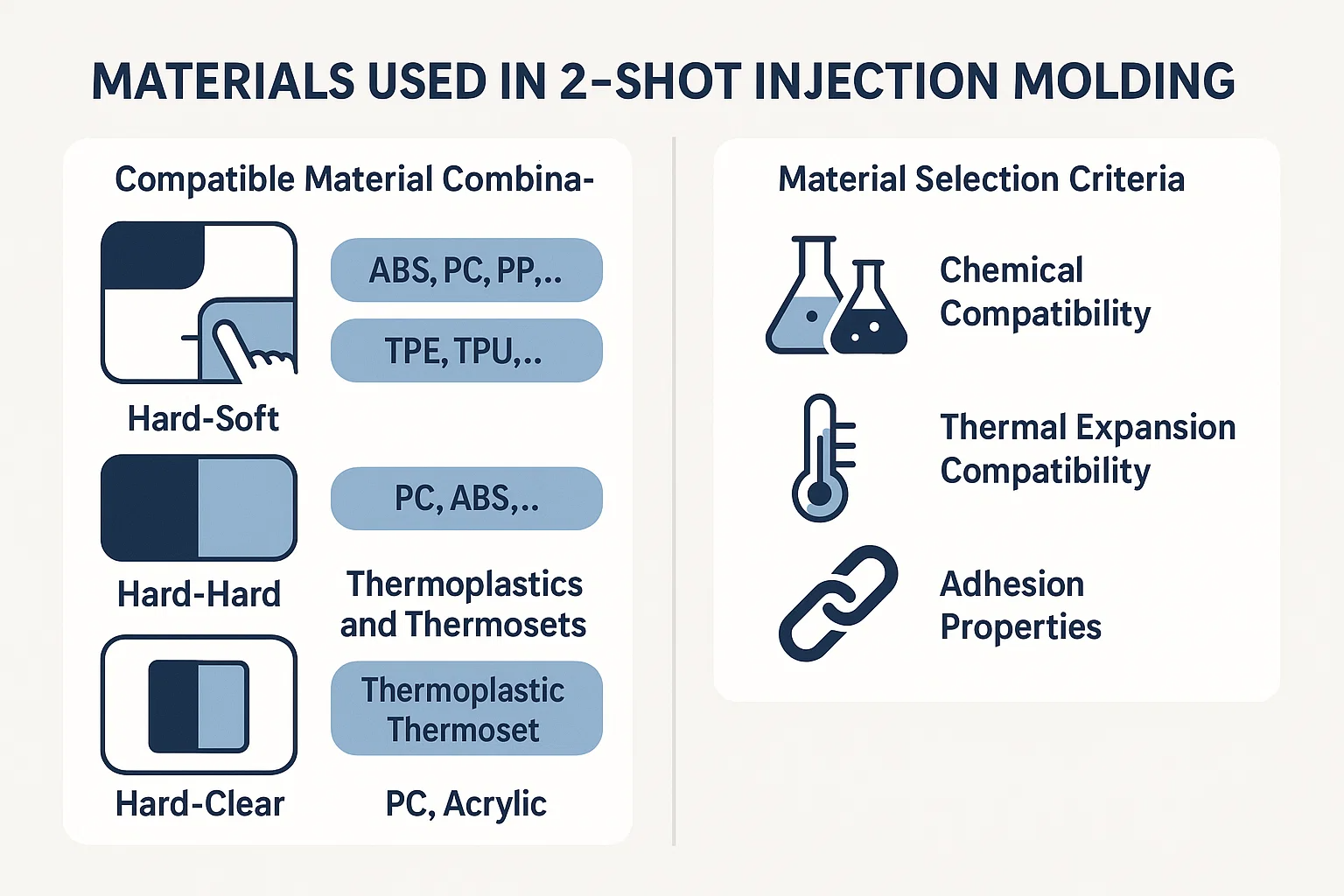

Kompatibla materialkombinationer

Mångsidigheten för gjutning av 2-skott definieras av det stora utbudet av materialpar som kan hantera. Dessa kombinationer kategoriseras vanligtvis baserat på egenskaperna för materialen som används:

-

Hårmjuka kombinationer: Detta är den vanligaste appliceringen av 2-skott gjutning, där ett styvt basmaterial kombineras med ett mjukt, böjligt material. Det styva materialet (t.ex. ABS, polykarbonat (Pc), nylon, polypropen (PP) ) ger den strukturella integriteten, medan det mjuka materialet (t.ex., Termoplastiska elastomerer (TPE) eller termoplastiska polyuretaner (Tpu) ) ger ett ergonomiskt grepp, en vattentät tätning eller en mjuk beröringsyta. Detta är idealiskt för produkter som elverktygshandtag, tandborstegrepp och medicinska instrument.

-

Hårhårda kombinationer: Denna kombination involverar två olika styva plast. Detta kan göras för att kombinera specifika egenskaper, till exempel att forma en stark Polykarbonat (PC) bas med en mer kemiskt resistent Akrylonitril butadienstyren (ABS) exteriör. Detta används också för att kombinera två olika färger av samma material för varumärke eller estetiska ändamål, till exempel en svart och en vit bit av ABS för en kontrollpanelknapp.

-

Termoplast och termosetter: Även om det är mindre vanligt kan vissa specialiserade applikationer involvera parning av en termoplast med en termoset eller en elastomer. Detta är en komplex process som kräver noggrann kontroll av temperatur och tryck, eftersom termosetter botar irreversibelt vid uppvärmning.

-

Hard-clear kombinationer: Detta används för att skapa delar med integrerade fönster, lätta rör eller displayskärmar, till exempel ett smartphone -fodral med en tydlig port för kameralinsen. Material som Akryl or Polykarbonat (PC) används ofta för den tydliga komponenten på grund av deras optiska tydlighet och hållbarhet.

Kriterier för materialval

Att välja rätt material för ett 2-skott-projekt innebär en noggrann utvärdering av flera viktiga egenskaper. Framgången för bindningen och integriteten för den sista delen beror på dessa faktorer:

-

Kemisk kompatibilitet: Detta är den mest kritiska faktorn. För en stark, permanent bindning som ska bildas måste de två polymererna vara kemiskt kompatibla, vilket gör att deras molekyler kan bilda ett limgränssnitt. Polymerer med liknande kemiska kompositioner eller de som är i samma polymerfamilj (t.ex. PC och ABS) binds ofta bra. Omvänt har material från olika familjer (t.ex. en amorf polymer som PC och en kristallin polymer som PP) ofta dålig kemisk vidhäftning, vilket leder till delaminering.

-

Termisk expansionskompatibilitet: De två materialen bör ha liknande koefficienter för termisk expansion och jämförbara krympningshastigheter. När den färdiga delen svalnar i formen kommer varje material att krympa. Om deras krympningshastigheter är drastiskt annorlunda kan det orsaka inre spänningar, vilket leder till vridning, sprickbildning eller en svag bindning vid gränssnittet. Noggrann materialval och mögeldesign är avgörande för att kompensera för dessa skillnader.

-

Vidhäftningsegenskaper: Bindningen mellan de två materialen kan vara antingen kemiska eller mekaniska. En kemisk bindning är en direkt molekylanslutning bildad vid gränssnittet. En mekanisk bindning skapas när det andra materialet rinner in i underskott, revben eller andra funktioner gjutna till den första delen, vilket skapar ett fysiskt lås. De bästa 2-skottkonstruktionerna utnyttjar ofta både kemisk och mekanisk vidhäftning för att säkerställa den starkaste möjliga bindningen, även under stress. Materialvalet måste ta hänsyn till hur väl de två polymererna kommer att hålla sig under de specifika bearbetningsförhållandena.

Mögeldesignöverväganden för gjutning av 2-skott

Framgången för ett gjutprojekt med 2 skott är i sig självt knuten till precisionen och komplexiteten i dess formkonstruktion. Formen är den centrala komponenten i processen, och dess konstruktion dikterar produktens kvalitet, integritet och slutlig estetik. Att designa en 2-skott form är mycket mer komplicerad än att utforma en enstaka form, eftersom den måste fungera som två formar i en, med två separata injektionsprocesser.

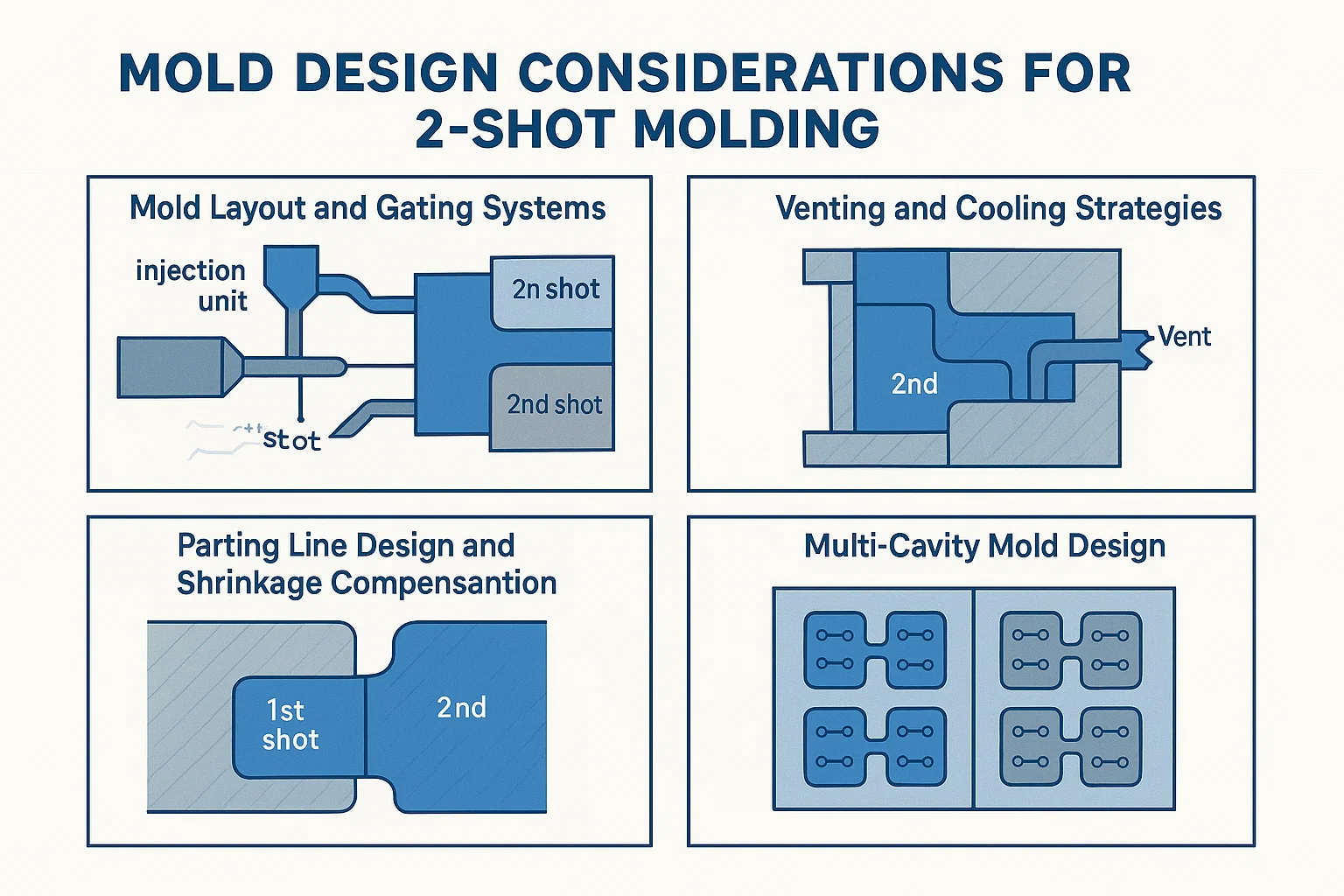

Mögellayout och grindsystem

En mögel med 2 skott måste läggas ut för att innehålla två distinkta uppsättningar av hålrum: en för det första skottet och ett för det andra. De grindsystem —Kanalerna som riktar smält plast i hålrummen - är en kritisk del av denna design. Det finns två separata grindsystem, var och en matar från sin egen injektionsenhet. Konstruktionen måste se till att varje material riktas till dess avsedda hålrum utan korskontaminering.

-

De första skott Riktar det ursprungliga materialet in i dess hålrum.

-

De andrabilder är placerat för att låta det andra materialet flyta över eller runt första skottdelen. Detta grindsystem måste placeras noggrant för att förhindra skador på det befintliga första skottet och för att säkerställa fullständig och enhetlig fyllning av andra skottets kavitet.

Ventilation och kylstrategier

Effektiv ventilering är avgörande i all formsprutning, men det blir ännu mer kritiskt vid gjutning på 2 skott. Eftersom det andra materialet injiceras runt första skottets del, kan luft lätt fångas i små fickor, vilket kan leda till defekter som brännmärken, korta bilder eller ofullständiga bindningar. Mögelkonstruktionen måste innehålla strategiskt placerade ventiler för att låta denna luft fly.

En väldesignad kylsystem är också viktigt för att upprätthålla delkvalitet och optimera cykeltiden. I en mögel med 2 skott måste kylkanalerna vara utformade för att kyla den första skottet tillräckligt innan det andra skottet injiceras. Om den första delen är för varm kan det andra skottet varpa eller smälta det. Korrekt kylning säkerställer enhetlig temperatur över formen, vilket är avgörande för dimensionell stabilitet och förhindrar defekter som vridning.

Avskedslinje design och krympningskompensation

De avsked är där de två halvorna av formen möts. För gjutning med 2 skott måste denna linje vara noggrant utformad för att säkerställa en tät tätning i två olika steg. Avskedlinjen för hålrummet andra skott måste försegla mot den första skottet för att förhindra att det andra materialet flyter in i oönskade områden. Detta kräver exceptionell precision för att undvika blinkning (material som läcker ut ur formen).

Krympningskompensation är en annan viktig utmaning. All plast krymper när de svalnar, men de två olika materialen som används i en 2-skott del kommer att ha olika krympningshastigheter. Mögeldesignern måste redogöra för denna differentiella krympning. Om den inte kompenseras ordentligt kan den sista delen uppleva vridning, inre stress eller delaminering, vilket kan leda till en svag bindning och en defekt produkt.

Multikavitetsmögeldesign

För produktion med hög volym kan 2-skottformar utformas med flera hålrum för att producera flera delar per cykel. Detta ökar effektiviteten avsevärt men lägger också till ett lager av komplexitet till formkonstruktionen. Löparsystemen för båda bilderna måste vara noggrant balanserade för att säkerställa att alla hålrum fylls jämnt och samtidigt. Detta förhindrar variationer i delkvalitet från ett hålrum till nästa. Medan en multi-cavity 2-shot mögel har en mycket högre initialkostnad, gör de långsiktiga besparingarna i produktionstid och arbetskraft det till en kostnadseffektiv lösning för masstillverkning.

Tillämpningar av formsprutning med 2 skott

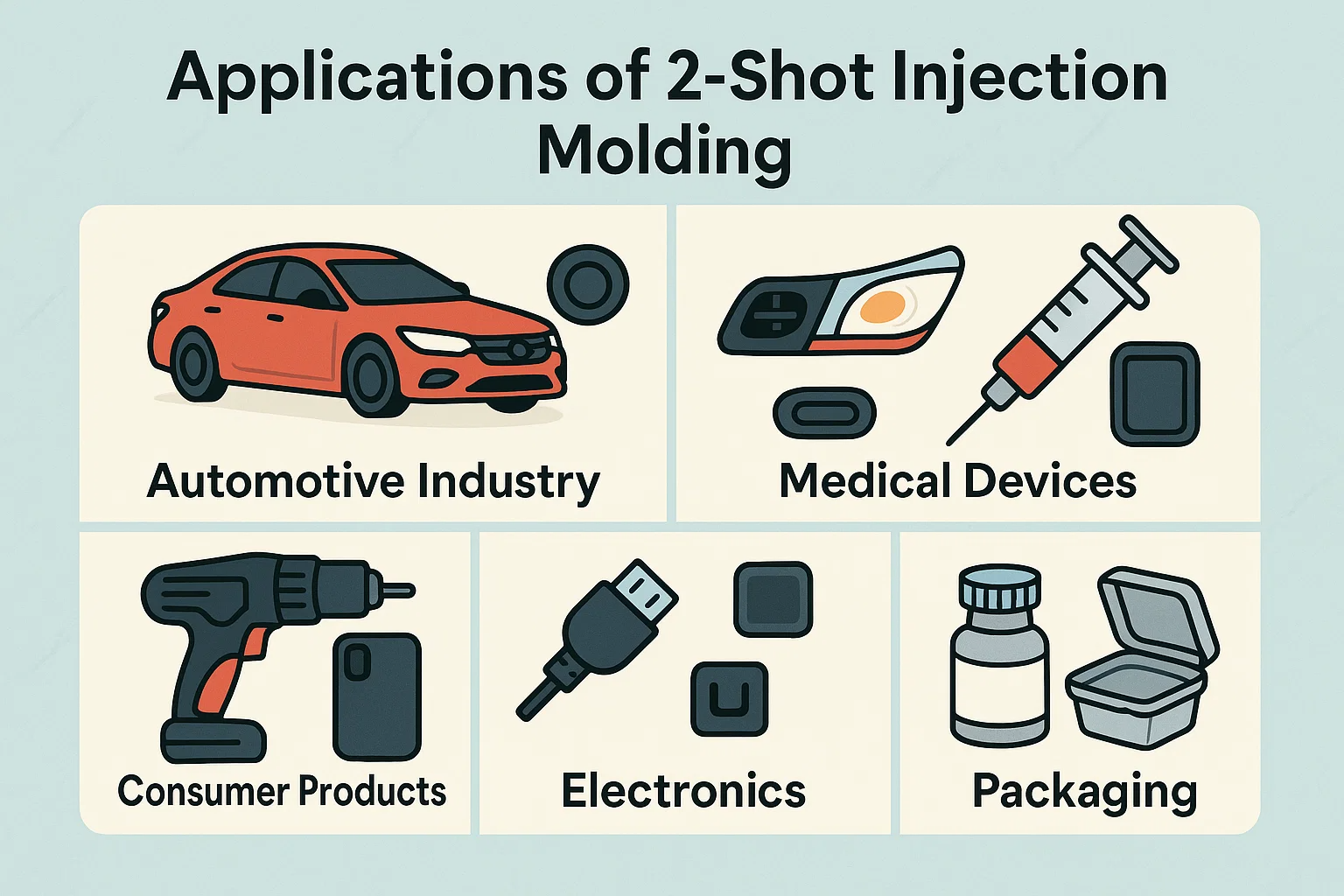

Den unika kombinationen av funktionalitet, estetik och effektivitet som erbjuds av injektion av 2-skott gör det till en föredragen tillverkningsmetod över ett brett spektrum av industrier. Dess förmåga att skapa en enda multimaterialdel i en cykel har löst komplexa design- och monteringsutmaningar, vilket leder till förbättrad produktkvalitet och prestanda i följande sektorer.

Bilindustri

Bilsektorn förlitar sig starkt på gjutning på 2 skott för både inre och yttre komponenter. Det används för att skapa delar som är både hållbara och taktila.

-

Interiörkomponenter: Det är vanligt att hitta 2-skott gjutna delar i fordonets interiörer, till exempel instrumentbräda , luftventiler och växelknappar. En hård plast ger den styva strukturen och monteringspunkterna, medan en mjuk beröring av elastomer skapar en premiumkänsla och ergonomiskt grepp, vilket minskar brus och vibrationer.

-

Yttre komponenter: För yttre delar används 2-skottgjutning för Strålkastare och bakljus med integrerade, vattentäta tätningar. Det används också för att skapa komplexa sidospegelmonteringar eller intrikata gallerkonstruktioner som kombinerar två olika färger eller ytor.

Medicinsk utrustning

Inom det medicinska området är precision, hygien och tillförlitlighet avgörande. 2-Shot-gjutning är avgörande för att producera högkvalitativa, sterila och funktionella enheter.

-

Kirurgiska instrument: Handtagen för många kirurgiska verktyg och instrument är 2-skottgjutna. En styv polymer ger en stark, autoklaverbar kärna, medan en mjuk beröring, ergonomiskt grepp förbättrar en kirurgens kontroll och minskar handtrötthet.

-

Läkemedelsleveranssystem: Sprutor , inhalatorer och andra läkemedelsleveransanordningar använder ofta 2-skottgjutning för att skapa integrerade tätningar och packningar , säkerställa att innehållet förblir sterilt och att enheten fungerar korrekt utan läckor.

Konsumentprodukter

Från hushållens prylar till personlig elektronik förbättrar 2-skott gjutning användarupplevelsen genom förbättrad ergonomi och hållbarhet.

-

Strömverktyg: Detta är en klassisk applikation. Power Tool -handtag har en styv konstruktionskropp, vanligtvis gjord av nylon or PC , övermoldad med en TPE or TPU grepp. Detta ger en bekväm, halkfri yta som är resistent mot påverkan och kemikalier.

-

Mobiltelefonfodral: Många avancerade telefonfodral är 2-skottgjutna, och kombinerar ett styvt polykarbonatskelett för strukturellt skydd med en chock-absorbent TPU-stötfångare att skydda mot droppar.

Elektronik

Elektronik kräver precisionsdelar, ofta med integrerad tätning eller komplexa taktila egenskaper.

-

Kontakter: 2-skott gjutning används för att skapa förseglade kontakter och integrerad töjningsavlastning på kablar, vilket gör dem vattentäta och mer hållbara.

-

Knappar: Det är en viktig process för att göra fjärrkontrollknappar and tangenttangenter . En styv inre kärna ger en solid känsla, medan ett mjukt eller klart material används för toppytan, vilket möjliggör taktil känsla eller bakgrundsbelysning.

Förpackning

I förpackningsindustrin används 2-skottgjutning för att skapa funktionella och tilltalande containrar och stängningar.

-

Stängningar: Många flaskhattar och stängningar är 2-skott gjutna med en integrerad tätning . En hård plast bildar locket, medan en mjuk beröring av elastomer på insidan skapar en lufttät tätning utan behov av en separat packning eller foder.

-

Containrar: Det används för specialiserade behållare som kräver både en styv struktur och ett flexibelt, snap-on lock eller tätning.

Fördelar och nackdelar med formsprutning med 2 skott

Liksom alla avancerade tillverkningstekniker erbjuder 2-skottinsprutning en unik uppsättning fördelar och nackdelar. En tydlig förståelse av dessa avvägningar är avgörande för att avgöra om processen är rätt passform för en specifik produkt.

Fördelar

-

Minskade monteringskostnader: En av de största fördelarna är eliminering av sekundärmontering. Genom att producera en färdig, multimaterial del i en enda formningscykel tar processen bort behovet av manuellt arbete, lim, skruvar eller andra fästelement, vilket leder till betydande kostnader och tidsbesparingar.

-

Förbättrad produktkvalitet: Den integrerade naturen hos 2-skott gjutning resulterar i en överlägsen produkt. Den molekylära eller mekaniska bindningen som skapas mellan de två materialen är starkare och mer hållbar än en konventionell monterad led, vilket eliminerar risken för att delar blir löst eller skrattande över tid.

-

Förbättrade designmöjligheter: Processen möjliggör kreativa och komplexa mönster som inte är genomförbara med formning av enstaka skott. Formgivare kan kombinera olika färger, strukturer och materialegenskaper (t.ex. en styv konstruktionskropp med en mjuk beröring, ergonomisk grepp) till en enda, sömlös komponent.

-

Bättre grepp och ergonomi: För konsument-, medicinska och industriprodukter är förmågan att övermärka en mjuk, taktil elastomer på en hård plastyta en viktig fördel. Detta förbättrar användarens grepp, förbättrar komforten och kan ge en säkerhetsnivå som inte kan uppnås med ett enda material.

Nackdelar

-

Högre initial mögelkostnad: Den mest betydande nackdelen är den höga kostnaden för formen. En mögel med 2-skott är mycket mer komplex än en standardform, med dubbla hålrum, en roterande platt- eller kärnbackmekanism och intrikata kyl- och grindsystem, som alla väsentligen ökar utgifterna för design och tillverkning.

-

Komplex mögeldesign: Utformningen och konstruktionen av en 2-skott form kräver specialiserad expertis. Det är en utmanande process som måste redogöra för de unika egenskaperna hos två olika material, inklusive deras krympningshastigheter, kemisk kompatibilitet och bearbetningstemperaturer. Denna komplexitet kan utöka design- och prototypfaserna.

-

Längre cykeltider (potentiellt): Även om det är effektivare än separat gjutning och montering, kan cykeltiden för en 2-skott del vara något längre än en enstaka del. Maskinen måste fylla i två separata injektions- och kylfaser, vilket kan lägga till den totala produktionstiden, särskilt för mindre komplexa delar.

-

Materialkompatibilitetsutmaningar: Designerns val av material är begränsat till kombinationer som är kemiskt och termiskt kompatibla. Inte alla polymerer kan bilda en stark bindning, och att använda inkompatibla material kan leda till delaminering, vridning och en försvagad produkt.

Kostnadsanalys av formsprutning med 2 skott

Beslutet att använda formsprutning med 2 skott är ofta ett strategiskt beslut, vilket balanserar en högre initial investering mot betydande långsiktiga besparingar och produktfördelar. En grundlig kostnadsanalys måste överväga alla produktionsstadier, inte bara det ursprungliga verktyget.

Faktorer som påverkar kostnaden

-

Mögelkomplexitet: Den viktigaste faktorn som driver kostnaden för gjutning på 2 skott är själva formen. En mögel med 2-skott är en mycket komplex teknik som har två uppsättningar av hålrum, ett roterande platt- eller skyttelsystem och intrikata kyl- och grindkanaler. Detta kräver specialiserad designkompetens och precisionsbearbetning, vilket gör att den initiala formen kostar betydligt högre än för en konventionell enkelskott.

-

Materialkostnader: Att använda två olika material kan påverka totala kostnader, särskilt om en är en premium termoplastisk elastomer (TPE) för ett mjukt touch-grepp eller en högpresterande teknikpolymer. Kostnaden per pund av dessa material kan vara högre än för ett standardharts med en enda skott.

-

Produktionsvolym: 2-skott gjutning är en process utformad för högvolymtillverkning . Verktygskostnaden för hög förhand är mest effektivt amorterad över hundratusentals eller till och med miljoner delar. För produktion med låg volym förblir perdelskostnaden oöverkomligt höga, vilket gör traditionell gjutning och montering till ett mer kostnadseffektivt val.

-

Cykeltid: Medan en 2-skottcykel är längre än en enda skottcykel, ligger dess effektivitet i att producera en färdig produkt på en gång. Cykeltiden är en avgörande faktor för att bestämma kostnaden per del, eftersom den dikterar maskinens genomströmning. En väl utformad mögel med 2-skott med en balanserad cykeltid kan vara mycket mer kostnadseffektiv än en flera stegsmonteringsprocess.

Kostnads-nyttoanalys: När man ska välja 2-skottgjutning

Beslutet att välja gjutning med 2 skott bör baseras på en Totala ägandekostnader beräkning. Du bör välja 2-skottgjutning när besparingarna från att eliminera sekundärmontering överväger de högre verktygen för verktyg i förväg.

Överväg 2-skottgjutning när din produkt:

-

Kräver komplex montering: Om din produkt annars skulle behöva limmas manuellt, skruvas eller förseglas efter formning, kommer arbetskraftskostnaderna för montering sannolikt att motivera 2-skottprocessen.

-

Kräver överlägsen kvalitet och estetik: För produkter där en perfekt integrerad bindning, ett ergonomiskt grepp eller en tvåfärgad estetik är avgörande för varumärkesidentitet och kundtillfredsställelse, är 2-skottgjutning det ideala valet.

-

Är en högvolymprodukt: Som en tumregel, om produktionsvolymerna är tillräckligt höga, kan kostnaden för formen spridas över ett enormt antal enheter, vilket gör att perdelen kostar betydligt lägre än ett monterat alternativ.

Den initiala kostnaden är en barriär, men för rätt applikation gör de långsiktiga kostnadsminskningarna, i kombination med en produkt av högre kvalitet, 2-skott formning till en utmärkt investering.

Kvalitetskontroll i formsprutning med 2 skott

Med tanke på komplexiteten i formsprutning med 2 skott är rigorös kvalitetskontroll avgörande för att säkerställa att den slutliga produkten uppfyller både funktionella och estetiska specifikationer. Övervakning och förebyggande av vanliga defekter är en viktig del av processen.

Vanliga defekter och hur man kan förhindra dem

-

Delaminering: Detta är separationen av de två materialen vid deras gränssnitt. Det orsakas ofta av otillräcklig kemisk eller termisk kompatibilitet, eller av felaktiga processparametrar som låg smälttemperatur eller otillräckligt tryck. Förebyggande innebär att du väljer kompatibla material, optimerar injektionstemperaturer och att säkerställa att den andra skottets smälta är tillräckligt het för att skapa en stark bindning med den första skottets yta.

-

Förhalning: En deformation eller vridning av delen, vanligtvis orsakad av ojämn kylning eller en signifikant skillnad i krympningshastigheterna för de två materialen. För att förhindra vridning måste designers välja material med liknande termiska egenskaper och se till att formens kylsystem är balanserat för att kyla alla delar av delen enhetligt.

-

Sänkmärken: Dessa är små depressioner på delen av delen. I gjutning med två skott förekommer de ofta i områden där det andra materialet är tjockt och krymper när det svalnar och drar på det första materialet. De kan förhindras genom att öka förpackningstrycket, förlänga hålltiden och noggrant utforma delen för att undvika stora, tjocka sektioner.

-

Svag bindning: Detta är en allmän term för en bindning som misslyckas under stress. Det kan orsakas av förorening på första skottets yta (t.ex. från mögelfrisättningsmedel), felaktiga smältemperaturer eller otillräcklig tid för det andra materialet att smälta in med det första. Förebyggande innebär att upprätthålla en ren produktionsmiljö, säkerställa optimala processparametrar och ibland till och med använda destruktiv testning för att verifiera bindningsstyrkan.

Inspektionstekniker och utrustning

-

Visuell inspektion: Som den första försvarslinjen inspekterar utbildade tekniker visuellt varje del för kosmetiska defekter. Detta inkluderar kontroll av färgvariationer, handfat märken, blixt (överskottsmaterial) eller några tecken på delaminering.

-

CMM (koordinatmätmaskin): För dimensionell noggrannhet används en CMM. Denna precisionsmaskin använder en sond för att ta mycket exakta mätningar av en dels geometri, vilket säkerställer att alla funktioner ligger inom de angivna toleranserna. Detta är särskilt viktigt för 2-skott delar där två material måste integreras perfekt.

-

Destruktiv testning: För att direkt verifiera bindningsstyrkan mellan de två materialen utsätts ett litet prov av delar för destruktiva tester. Detta kan innebära att de två materialen drar isär i ett dragtest, vrider delen eller ett slagprov. Denna metod bekräftar att bindningen är tillräckligt stark för att uppfylla produktens prestanda och hållbarhetskrav.

Framtida trender i formsprutning med 2 skott

Den 2-skottinsprutningsindustrin är i ett konstant utvecklingsläge, drivet av tekniska framsteg och en växande efterfrågan på mer komplex, effektiv och hållbar tillverkning. Processens framtid kommer att formas av flera viktiga trender som lovar att förbättra dess kapacitet och intelligens.

Framsteg i material

Utvecklingen av nya polymerer är en kritisk trend. Tillverkare och materialforskare fokuserar på att skapa specialiserade material som erbjuder förbättrade egenskaper och nya funktionaliteter. Detta inkluderar Biobaserade och återvunna polymerer Att ta itu med hållbarhetsproblem, såväl som nya elastomerer och tekniska plast med överlägsna egenskaper. Dessa material kommer att erbjuda starkare kemiska bindningar, högre temperaturbeständighet och mer exakt taktil (haptisk) återkoppling, vilket ytterligare utvidgar tillämpningarna av 2-skottgjutning.

Automatisering och robotik

Automation är redan integrerad i 2-skott gjutning, men den blir mer sofistikerad. Nästa våg av innovation kommer att se robotar och samarbetsrobotar (Cobots) utföra mer komplicerade uppgifter utöver enkla delavlägsnande. Detta inkluderar i form av skär, automatiserade kvalitetskontroller och komplex delhantering. Denna ökade automatisering kommer att minska arbetskraftskostnaderna, förbättra produktionskonsistensen och möjliggöra tändstillverkning, där maskiner kan fungera utan mänsklig övervakning.

Simulerings- och optimeringsprogramvara

Användningen av avancerad programvara revolutionerar formdesignprocessen. Ingenjörer använder nu kraftfulla simuleringsprogramvara för att modellera hela 2-skottgjutningscykeln. Detta gör att de kan förutsäga och förhindra vanliga defekter som vridning, svaga bindningar eller ojämn fyllning innan formen tillverkas. Genom att optimera mögelkonstruktioner och processparametrar praktiskt taget kan tillverkare avsevärt minska behovet av kostsamma fysiska prototyper, vilket kan leda till snabbare produktutvecklingscykler och en högre första framgångsgrad.

Industry 4.0 Integration

Integrationen av 2-skott gjutning i smartfabrik Ekosystem (industri 4.0) är en stor trend. Maskiner utrustas med sensorer som samlar in realtidsdata om temperatur, tryck och andra kritiska processvariabler. Dessa data matas sedan in i ett centralt system för analys, vilket möjliggör förutsägbart underhåll, optimerad energianvändning och automatiserade processjusteringar. Denna nivå av anslutning och dataanalys möjliggör en övergång från reaktiv till proaktiv tillverkning, vilket säkerställer konsekvent produktkvalitet och maximal driftseffektivitet.