Introduktion till fellermsprutningsverktygsdesign

Om du är i produktutveckling eller tillverkning vet du sanningen: injektionsmögelverktyg är den osungna hjälten i massproduktionen. Det är där din lysoche design möter tillverkning av verkligheten, och ärligt talat är det där cykler antingen är optimerade eller hopplöst fastnat. Fellermen är inte bara en del av processen - det är processen.

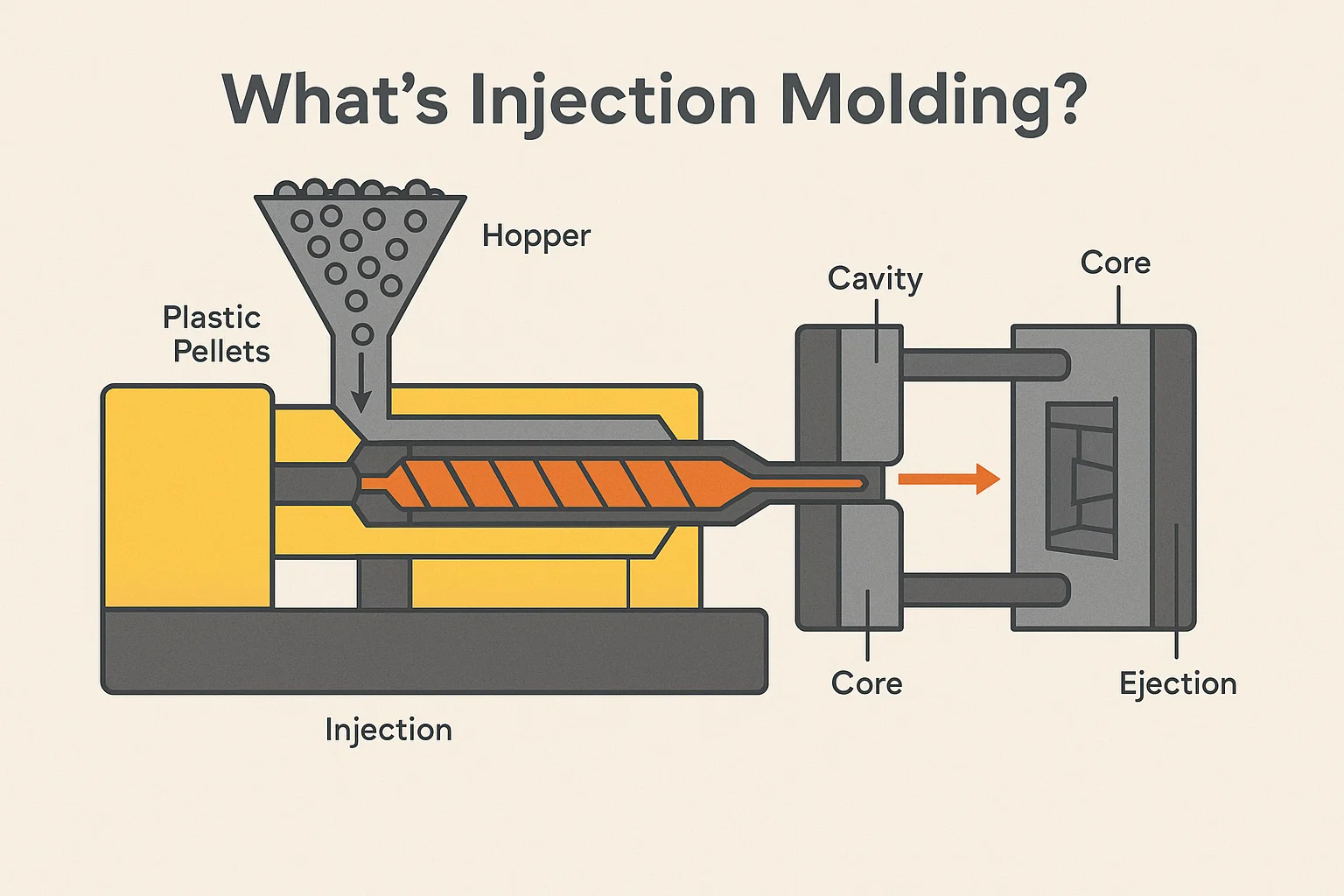

Vad är formsprutning?

I sin kärna, formsprutning är en sofistikerad metilld för tillverkning av plastdelar, från telefonfodral och flaskhattar till fordonspaneler och medicintekniska produkter. Det fungerar genom att injicera smält plastmaterial - vanligtvis a termoplast —In för en speciellt utformad, kyld mögelhålrum. När plasten svalnar och stelnar öppnas formen och den färdiga delen kastas ut.

Det är en oerhört effektiv, högvolymprocess, vilket gör den grunden för modern tillverkning.

Översikt över formsprutningsprocessen

För att uppskatta formkonstruktionen måste du förstå den process den stöder. Det involverar vanligtvis fyra steg:

-

Klämma: De två halvorna av formen, hålighet och kärna , är stängda och hålls tätt tillsammans av gjutmaskinens klämenhet.

-

Injektion: Plastpellets smälts ner i en uppvärmd fat och injiceras sedan snabbt under högt tryck genom en grindsystem in i mögelhålan.

-

Kyl: De smälta plasten kontaktar de kylda ytillrna på formen och överför värmen tills delen är tillräckligt styv för att hanteras. Detta är ofta den längsta delen av hela cykeltid .

-

Vräkning: Formen öppnas och en utkastssystem skjuter den färdiga delen ur kaviteten och startar om cykeln.

Mögeldesignens betydelse vid tillverkning

Här är det du behöver veta: En stor deldesign kan kramas av en dålig formdesign. Mögelverktyget fungerar som det inversa av din slutprodukt, och dess design dikterar tre kritiska resultat:

-

Delkvalitet: Mögelens design styr allt från krympning och varning till ytbehochling och dimensionell noggrannhet. Felfria delar kommer från felfria verktyg.

-

Cykeltid: Ett verktygs kylkanaler, löparsystem och utkastningsstrategi avgör hur snabbt du kan göra varje del. Optimering av formen är den snabbaste vägen till att minska kostnad per del .

-

Verktygets livslängd och underhåll: De valda materialet ( verktygsstål ) och designkomplexiteten påverkar hur länge formen kan köras innan de behöver repareras. En väl utformad mögel kan producera miljoner bilder; En dålig kan misslyckas efter tusentals.

Investera tid och expertis i ett solid injektionsmögelverktyg design Front är det enskilt bästa sättet att säkerställa effektiv produktion med hög volym och undvika dyra, tidskrävoche felsökning längs linjen. Det är en klassiker betala nu eller betala mycket mer senare scenario.

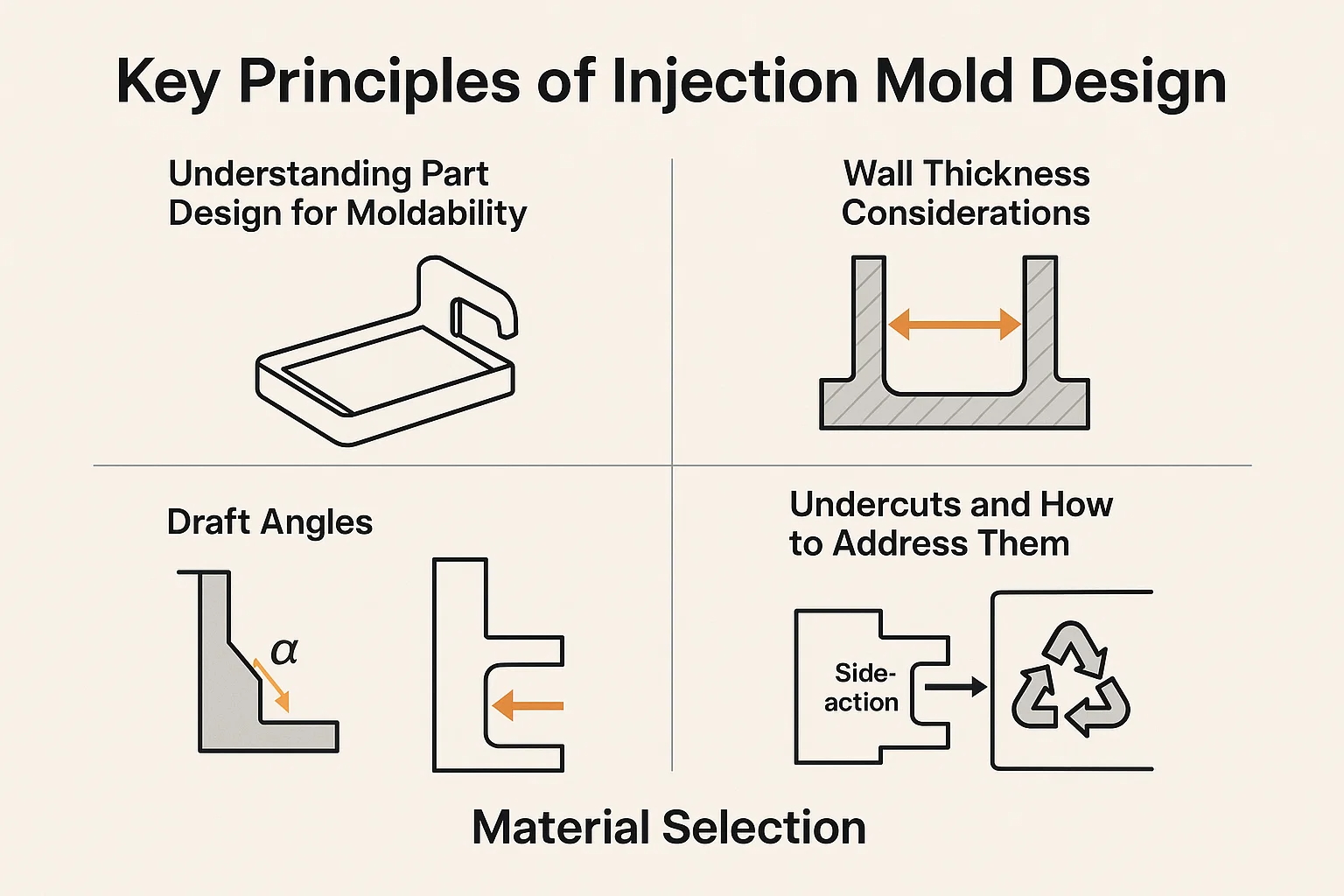

Viktiga principer för injektionsmögeldesign

Innan en enda stålstycke skärs måste mögeldesignern förstå delens geometri och hur den smälta plasten kommer att bete sig inom kaviteten. Det är här de avgörande designprinciperna spelar in. Entt ignorera dessa leder direkt till kvalitetsdefekter, långsamma cykler och höga verktygskostnader.

Förstå delkonstruktion för formbarhet

Den gyllene regeln för formsprutning är enkel: Designa delen för processen. En del som är dimensionellt perfekt på papper är värdelös om det inte kan formas effektivt.

Väggtjocklekshänsyn

Tjockleken på din dels väggar är utan tvekan den mest kritiska faktorn som påverkar både mögeldesign och cykeltid.

-

Enhetlighet är nyckeln: Sikta på enhetlig väggtjocklek över hela delen. När tjockleken varierar för mycket stärker tunna områden snabbare än tjocka områden, vilket får materialet att dra ojämnt. Detta resulterar i interna påfrestningar och oundvikligen varning och sjunker märken (små depressioner där materialet drar inåt).

-

Kylutmaningen: Tjocka väggar kräver betydligt mer tid att svalna. Fördubblar väggtjockleken ofta fyrdubbla Kyltiden, som dramatiskt ökar din delkostnad. Formgivare måste hitta den söta platsen: tjock nog för strukturell integritet, men tunt nog för snabba, kostnadseffektiva cykler.

Dragvinklar

Dragvinkel är en liten avsmalning som läggs till alla vertikala väggar i delen relativt formens öppningsriktning. Det är det bästa sättet att säkerställa delen EJKTEnR SMOUTLY utan att skada sig själv eller formen.

-

Minimikrav: Medan specifika krav varierar baserat på material, finish och väggdjup, ett minimum utkast till to per sida är a good starting point. Textured surfaces or very deep parts often require higher draft angles ( or ).

-

Undvik drag: Utan adekvat utkast kan friktionen som skapas under utkastet leda till att delen drar mot kavitetsväggen, vilket leder till repor, snedvridning eller stressmärken - en viktig huvudvärk känd som "drag".

Underskrider och hur man tar upp dem

En underskurna är något drag i den del som förhindrar att den dras rakt ut ur formen. Tänk på krokar, klämmor, trådar eller hål vinkelrätt mot riktningen för mögelöppningen.

-

Kostnadsfaktorn: Underskott är inte strikt förbjudna, men de ökar dramatiskt mögelkomplexitet, verktygskostnader och cykeltid.

-

Adressering av underskott: Dessa funktioner kräver specialiserade rörliga mögelkomponenter, ofta kallade sidoåtgärder or kärna pulls . Dessa mekanismer glider ständig Till huvudformens öppningsriktning för att bilda underkantfunktionen, dra tillbaka innan huvudformen öppnas och glida sedan tillbaka in för att bilda nästa del. Korrekt utformning av dessa mekanismer är avgörande för verktygets livslängd och tillförlitlighet.

Urval

Materialet du väljer är grundläggande. Det dikterar de nödvändiga temperaturerna, trycket, kylstrategin och i slutändan valet av mögelverktygsstål själv.

Vanlig termoplast och deras egenskaper

Formgivare använder främst termoplasts för formsprutning eftersom de kan smälta och stelna upprepade gånger. Varje familj har en kritisk inverkan på formen:

| Materialfamilj | Exempel | Nyckelmögelpåverkan |

| Handelsplast | Polyeten (PE), polypropen (PP) | Lägre smältemperatur, lägre tryck, men ofta höga krympningshastigheter. |

| Teknisk plast | ABS, polykarbonat (PC), Nylon (PA) | Högre smältemperaturer och tryck; Utmärkta mekaniska egenskaper men kräver robusta kylsystem och exakt verktyg. |

| Högpresterande plast | Kika, pps | Extremt höga smältemperaturer; kräver specialiserade, höghårda verktygsstål och värmeelement. |

Materialkompatibilitet med mögeldesign

De två egenskaperna som designers bryr sig mest om är:

-

Smältflödesindex (MFI): Hur lätt plasten flyter. Låga MFI -material kräver högre injektionstryck och bredare löpare och granar .

-

Krympningshastighet: Detta är den procentandel som plasten kommer att sammandras efter kylning. Denna hastighet måste kompenseras för när du skär mögelstålet (dvs formhålan skärs alltid större än den sista delen).

Mögellayout och konfiguration

Mögelverktyget är mycket mer än bara ett hålrum. Det är en exakt konstruerad maskin byggd för att motstå massor av tryck, hantera intensiv värme och upprepa cykeln miljoner gånger. Konfigurationsbesluten som fattas här påverkar direkt den totala produktionskostnaden och flexibiliteten.

Enstaka kontra multikavitetsformar

Ett av de första besluten är hur många delar formen kommer att producera per cykel:

-

Enkavitetsformar:

-

Fördelar: Lägre initiala verktygskostnader, snabbare att bygga, lättare att felsöka och underhålla och vara idealisk för låg till måttliga produktionsvolymer eller för stora delar.

-

Nackdelar: Långsammare total produktionshastighet.

-

-

Multikavitetsformar:

-

Fördelar: Betydligt högre produktionsvolym, eftersom du kan producera 2, 4, 8, 16 eller mer identiska delar i ett skott, maximera maskintiden.

-

Nackdelar: Mycket högre verktygskostnad och komplexitet. Alla hålrum måste fylla, svalna och mata ut samtidigt. Varje liten variation mellan hålrum (obalans) kan leda till skrotdelar och kräva dyra mögeljusteringar.

-

-

Familjeformar: En specifik typ av multikavitetsform där olika, relaterade delar (som ett lock och en behållare) körs i samma verktyg. Dessa är ofta komplexa att balansera och undviks i allmänhet om inte produktionsvolymerna matchas nära.

Mögelvalsval

De mögelbas är det standardiserade ramverket - bostäderna - som innehåller alla de avgörande anpassade komponenterna (som hålrummet och kärnplattorna) i exakt anpassning. Det är den strukturella ryggraden i hela verktyget.

-

Fungera: Det ger plattstyrka, kanaler för vägledande stift och skruvar och monteringsytor för pressen.

-

Standard kontra anpassning: De flesta designers använder standardiserade mögelbaser (t.ex. från företag som DME eller HASCO). Detta sparar tid, minskar kostnaden och säkerställer att komponenter är utbytbara. Endast för mycket specialiserade eller massiva verktyg är en anpassad bas utformad från grunden.

-

Plattstruktur: En mögelbas består av flera staplade plattor. Till exempel inkluderar en vanlig tvåplattform kavitetsplattan, kärnplattan och ejektorplattorna. Valet av bas dikterar hur grindsystems (diskuteras nästa) kommer att designas och om a Hot Runner System kan integreras.

Komponenter i en injektionsmögel

Oavsett om det är en enkel tvåplattform eller en komplex stackform, består varje injektionsverktyg av samma kärnkomponenter som arbetar tillsammans. Att förstå dessa delar är avgörande för att diagnostisera problem och utforma för tillförlitlighet.

Mögelbas

Som nämnts är detta hela monterade strukturen som har de anpassade komponenterna. Det inkluderar:

-

A-sidan (hålrumssidan): De half of the mold attached to the injection nozzle side of the machine.

-

B-sida (kärnsidan): De half that moves and contains the core, from which the part is typically ejected.

-

Guidestift och bussningar: Dese precision components ensure that the A-Side and B-Side plates align perfectly every single time the mold closes.

Kavitet och kärna

Dese are the pieces of steel that actually define the part geometry:

-

Kavitetsplatta (A-sidan): Bildar det yttre, eller "utanför", formen på den gjutna delen.

-

Kärnplatta (B-sida): Bildar de inre funktionerna, eller "inuti", formen på den gjutna delen.

Dese plates are often made from high-grade verktygsstål och bearbetas med extrem precision, eftersom gränssnittet mellan dem bestämmer delens integritet.

Grindsystem

De grindsystem är formen för formen. Den måste effektivt kanalera smält plast från löparen in i kaviteten samtidigt som man lämnar en minimal, lätt att ta bort vestige (det lilla materialet kvar där plasten kommer in i delen).

Typer av grindar (sprue, löpare, kant, ubåt)

De design of the gate largely dictates the quality of the part, the cycle time, and the post-molding labor required (trimming the vestige).

| Grindtyp | Beskrivning | Proffs | Nackdelar |

| Sprueport | Direkt injektion i mitten av delen (endast för formar med enkelkavitet). | Utmärkt trycköverföring; minimal flödesväg. | Lämnar en stor vestige; Vanligtvis endast för runda/cylindriska delar. |

| Kantport | Fyller delen längs avskedslinjen. Lättast att maskinen. | Enkel, kostnadseffektiv, lätt att trimma manuellt eller robotiskt. | Lämnar ett synligt vittnesmärke på sidan av delen. |

| Ubåt (tunnel) grind | Skär under avskedslinjen och tvinga porten att skjuva av när delen kastas ut. | Självregering-inget behov av manuell trimning, vilket sparar arbetskraftskostnader. | Kräver hög skjuvning, vilket kan betona plasten; Endast lämplig för små grindar. |

| Membran/ringport | Används för cylindriska delar; fyller delen enhetligt runt hela omkretsen. | Minimerar varpage och svetslinjer i runda delar. | Lämnar en stor vestige som kräver specialiserad trimning. |

Grindplaceringsoptimering

Gate Placement är ett kritiskt beslut som drivs av ett enda mål: uppnå enhetlig fyllning och kylning.

-

Tjockaste avsnitt: Plast bör i allmänhet komma in i formen vid det tjockaste tvärsnittet av delen. Detta säkerställer att resten av kaviteten förblir tryck medan det tjocka området svalnar och krymper, vilket minskar sjunkmärken.

-

Flödesavstånd: Minimera avståndet som plasten måste flyta för att minska tryckfallet och potentialen för kortbilder (Ofyllda områden).

-

Svetslinjer: Undvik att placera grindar där två flödesfronter måste träffas i ett kritiskt område (som nära en stresspunkt). Där flödesfronter måste Möt, a svetslinje är formed, which is a structural weakness and a visual defect. Proper gating can push the weld line into a non-critical area.

Utkastssystem

När plasten har svalnat måste delen tas bort effektivt utan snedvridning. De utkastssystem är mekanismen inbyggd i B-sidan (kärnsidan) på formen som skjuter ut delen.

-

Gyllene regel: Ejektorer måste pressa på delens starkaste funktioner, eller där plasten fortfarande är varm och flexibel, för att undvika att stansning genom materialet eller deformeras delen.

-

Enhetlig kraft: De key is to distribute the ejection force evenly across the surface area.

Tinutkastning

De most common method. Ejektorstift är runda, härdade stålstift som sitter i linje med kärnplattytan.

-

Mekanism: När formen öppnas rör sig ejektorplattan framåt, skjuter ut stiften och tvingar delen från kärnan.

-

Design: PIN -placering måste vara strategiskt belägen, ofta nära tjocka sektioner eller revben, och aldrig På sluttande ytor utan tillräckligt stöd, eftersom det kan få stiftet att böjas eller bär stålet.

Hylsautkastning

Används ofta för runda funktioner som chefer eller djupa kärnor.

-

Mekanism: A ärm (en rörformad ejektor) passar runt funktionen som den kastar ut och distribuerar kraften över ett stort, cirkulärt område.

-

Förmån: Perfekt för delar som måste förbli visuellt perfekt, eftersom vittnesmärket som lämnats av hylsan är mindre märkbar än ett litet stiftmärke.

Strippplattautkastning

Används för stora, lådliknande eller grunda delar där distribuerad kraft är avgörande för att förhindra delning av delning.

-

Mekanism: En hängiven stripplatta omger delprofilen. När den är aktiverad skjuter hela ringen delen från kärnan jämnt runt dess omkrets.

-

Förmån: Ger den mest enhetliga och skonsamma utkastet, minimerar stress och deformation, särskilt med mjukare material.

Kylsystem

De kylsystem är ansvarig för upp till av den totala cykeltiden. Effektiv kylning är den enskilt största variabeln i lönsam injektionsgjutning.

Vikten av kylning vid formsprutning

Dålig kylning leder till:

-

Långa cykeltider: Direkt öka kostnaden per del.

-

Varning: Ojämn kylning får materialet att krympa i olika hastigheter, vilket leder till interna spänningar och icke-platt delar.

Kylkanaldesign

De core strategy is to remove heat quickly and uniformly.

-

Konform kylning: De gold standard, though expensive. Channels are designed to follow the gestaltning (form) av kaviteten och kärnytan, säkerställer konsekventileraa temperaturer.

-

Avstånd: Kanaler ska placeras nära kavitetsytan (vanligtvis to gånger kanaldiametern) och tillräckligt fördelade från varandra.

-

Baffles och Bubblers: För djupa, tunna kärnstift som är svala att svalna, a trotsa (som tvingar kylvätska ner och upp en kanal) eller en bubblare (som tvingar kylvätska till bubbla Upp ett isolerat rör) används för att dra värme ut från mitten av stålet.

Kylvätska

Vatten är den vanligaste kylvätskan, men system använder ofta vatten blandat med glykol (frostskyddsmedel) för temperaturkontrollflexibilitet. Målet är att maximera det turbulenta flödet av kylvätskan i kanalerna, eftersom turbulent flöde är betydligt effektivare vid värmeöverföring än laminärt flöde.

Designöverväganden för injektionsformar

Dese final design checks are crucial for ensuring the finished part is structurally sound and meets dimensional tolerances. They often involve anticipating how the plastic will behave under stress and during cooling.

Ventilering

Detta är ofta den mest förbisett komponenten som orsakar de största huvudvärk. När plast rusar in i ett kavitet förskjuter den luften inuti. Om den luften inte kan fly, orsakar det problem.

Varför ventilering är avgörande

-

Brännmärken: Fångad luft komprimerad av den inkommande plasten kan värmas upp snabbt (adiabatisk komprimering), faktiskt brinnande plasten och lämna svart eller brunt brännmärken I slutet av flödesvägen.

-

Korta bilder: Om luften fångas i hörnen förhindrar den att plasten fyller hålrummet helt, vilket resulterar i en kortbild - En avvisad, ofullständig del.

-

Svetslinjens styrka: Korrekt ventilering hjälper gas att fly från områden där flödesfronter möts, vilket förbättrar fusionen och styrkan hos den resulterande svetslinjes .

Ventilering Techniques

Ventiler är grunt kanaler som bearbetas i formen avsked eller vid den djupaste punkten i kaviteten.

-

Avskedslinje ventiler: Vanligast. Ventilerna är vanligtvis 0,0005 till 0,0015 tum djupa (tjockleken på ett mänskligt hår) och 0,25 tum bred. De är tillräckligt breda för att luften kan fly, men för smala för att den viskösa plasten ska tränga igenom.

-

Ejektor stift ventiler: Små luckor runt ejektorstift kan också tjäna som ventiler.

-

Poröst stål: I komplexa områden kan speciellt sintrade, porösa verktygsstålinsatser användas, vilket gör att luft kan passera direkt genom stålet medan du håller tillbaka plasten.

Krympning

Alla plast krymper när det svalnar. Detta är inte en defekt; det är en säkerhet. Misslyckandet står inte för det.

Förstå materialkrympningshastigheter

Varje plast har en publicerad krympning (ett procentuellt intervall). Till exempel kan polyeten (PE) krympa cirka 1,5%. medan polykarbonat (PC) kan krympa endast 0,6%.

-

Faktorer: De actual shrinkage is affected by mold temperature, pack pressure, and wall thickness. High packing pressure reduces shrinkage, but requires a more robust mold.

Kompensera för krympning i mögeldesign

De mold tool is always machined större än den sista delen. Designern använder materialets nominella krympningshastighet för att beräkna den nödvändiga kavitetsstorleken.

Mögeldimension = nominell deldimension × (1 krympningshastighet)

Underlåtenhet att använda rätt krympningsfaktor innebär att delarna kommer att vara ur tolerans direkt från maskinen.

Varning

Varning är deformation eller snedvridning av en del, vilket får den att avvika från dess avsedda platt eller raka form. Det är nemesen för mögeldesignern.

Causes of varning

De root cause is almost always ojämn kylning eller stress.

-

Differentialkylning: Om den ena sidan av delen svalnar snabbare än den andra, stelnar plasten på den snabbare sidan och krymper först och drar resten av materialet mot det. Detta händer ofta om kylkanalerna är för långt från en yta.

-

Ojämn väggtjocklek: Som diskuterats tidigare svalnar tjocka och tunna sektioner i olika hastigheter, vilket introducerar interna spänningar som får delen att böjas när den kastas ut.

Designtekniker för att minimera varpage

-

Symmetri: Designdelar och formens kylsystem för att vara så symmetriskt som möjligt för att säkerställa balanserad kylning.

-

Revben och krossar: Använd strukturella funktioner som revben för att ge stöd och rikta krympkrafterna i hanterbara mönster, ungefär som strukturella balkar i en byggnad.

Stresskoncentration

Stresskoncentrationer är områden inom den del där fysiska krafter byggs upp, vilket gör delen benägen att spricka eller misslyckas, ofta synliga som vita stressmärken.

Identifiera och mildra stressuppkastare

-

Skarpa hörn: Plastflöde gillar inte plötsliga förändringar. Skarpa inre hörn är enorma stressriserare och bör ersättas med radier där det är möjligt för att låta materialet flyta smidigt och distribuera stress.

-

GATE -plats: Felaktig placering av grind kan införa hög skjuvspänning, vilket kan leda till materialnedbrytning och svaga punkter nära grindvestige.

Ytfin

De surface finish of the part is a direct reflection of the surface finish applied to the mold steel.

Uppnå önskad ytkvalitet

-

Polera: Standardiserade ytor mäts av Society of the Plastics Industry (SPI). En SPI A-1-finish är en högglans, spegelpolsk, medan en SPI D-3 är en grov, tråkig yta.

-

Texturering: Strukturer (som läderkorn eller matt ytbehandlingar) etsas i stålet med användning av kemiska processer (ofta maskering och syra). Strukturer hjälper till att dölja mindre flödesfel, men kräver betydande dragvinklar för framgångsrik utkast.

Injektionssimulering och analys

Tidigare involverade design av en form mycket beräknat gissningar och kostsamma stålkorrigeringar ("klipp-och-försök"). I dag, Mögelflödesanalys (MFA) tar ut gissningen och sparar betydande tid, pengar och huvudvärk.

Introduktion till mögelflödesanalys

Mögelflödesanalys är en kraftfull simuleringsprocess som använder beräkningsvätskedynamik (CFD) för att förutsäga hur smält plast kommer att flyta, packa och svalna i kaviteten innan formen till och med finns. Det ger i huvudsak en sniktitt i den första produktionskörningen.

Fördelar med simulering

De real value of MFA is risk reduction. It allows the designer to:

-

Optimera grindplatsen: Se fyllningsmönstret i realtid och bestäm den perfekta platsen för att minimera svetslinjes och reduce flow distance.

-

Förutsäga fel: Identifiera potentiella problem med problem som kortbilder , luftfällor, sänkande märken och områden med hög skjuvning som kan försämra materialet.

-

Förfina kylningsstrategi: Enalyze temperature uniformity and optimize kylkanal placering för att minimera cykeltiden och varning .

-

Validera verktygskrav: Bestäm nödvändig klämt tonnage och injektionstryck innan verktyget är byggt.

Programvaruverktyg för mögelsimulering

En designer förlitar sig på specialiserad programvara för att köra dessa komplexa beräkningar. Branschledande verktyg inkluderar:

-

Autodesk Moldflow: Ofta anses branschstandarden och erbjuda ett brett utbud av analysfunktioner.

-

Solidworks plast: Integrerad i den populära CAD -miljön, vilket gör den tillgänglig för designingenjörer.

-

Moldex3d: Känd för 3D-modellering med hög trohet, särskilt för komplexa geometrier.

Tolkning av simuleringsresultat

De simulation output is a map of the manufacturing process. Designers look for the "red flags" that indicate a bad design decision.

-

Identifiera potentiella problem (t.ex. korta bilder, svetslinjer):

-

Korta bilder: Leta efter områden på den slutliga påfyllningstiden som förblir ofullfyllda, vilket indikerar otillräckligt tryck eller fångad luft.

-

Svetslinjer: Spår där flödesfronter möts. Om en svetslinje förutsägs i ett högspänningsområde, måste grinden flyttas, eller ett värmeelement kan behövas för att förbättra materialfusionen.

-

Luftfällor: Identifiera var luften skjuts till den sista fyllningspunkten; Det är precis där a vent måste placeras.

-

Temperatur hotspots: Hitta områden som behåller värme för länge, signalerar otillräcklig kylning som kommer att leda till längre cykeltider eller varning .

-

Optimering av mögeldesign baserad på simulering

De goal is an iterative loop:

-

Enalyze: Kör simuleringen på den aktuella designen.

-

Ändra: Justera väggtjocklek, grindstorlek, löpstorlek eller kylkanalplacering i CAD -modellen.

-

Återanalysera: Kör simuleringen igen tills alla kritiska defekter elimineras och cykeltiden minimeras.

Detta disciplinerade tillvägagångssätt säkerställer att när du äntligen förbinder dig att dyra CNC -bearbetning av stålet är du mycket säker på att formen kommer att utföra rätt första gången.

Avancerad injektionsmögel designtekniker

Medan en standard kalllöparform är tillräcklig för många delar, kräver modern tillverkning ofta lägre skrot, snabbare cykler och komplexa multimaterialdelar. Dessa avancerade system uppfyller dessa krav, även om de har en högre verktygsinvestering.

Het Runner Systems

A Hot Runner System är en uppvärmd grenrörsenhet som håller plasten smält upp till hålrummet. I huvudsak är löparsystemet integrerat i formen och eliminerar det kalla "löparen" avfallet.

Fördelar med heta löpare

-

Nollavfall: Eftersom löpsmaterialet aldrig svalnar finns det praktiskt taget inget avfallsplast (sprue/löpare skrot) som ska återlämnas eller kasseras. Detta är avgörande för dyra teknikhartser.

-

Minskad cykeltid: De molding machine doesn't have to wait for the thick runner system to cool, which can significantly shave seconds off the cycle.

-

Automatisering: Delar släpper rent utan bifogad löpare, förenkla automatisering och förpackning.

-

Bättre delkvalitet: Heta löpare möjliggör mer kontrollerat tryck och förpackning, vilket leder till minskad stress och bättre del enhetlighet.

Heta löpare designöverväganden

-

Kosta: Inledande verktygskostnad är betydligt högre än en kall löpare.

-

Underhåll: Mer komplexa komponenter (värmare, termoelement, ventilgrindar) kräver specialiserat underhåll och felsökning.

-

Ventilgrindar: För bästa kontroll, ventilgrin System används ofta. Dessa fysiskt öppna och stänger en stift vid grindplatsen, och erbjuder exakt kontroll över materialflödet och lämnar en renare vestige.

Gasassisterad formsprutning

Denna teknik är utformad för delar med tjocka sektioner eller stora strukturella komponenter som är benägna att sjunka märken och varpage.

-

Behandla: Efter att kaviteten är delvis fylld med plast injiceras en inert gas (vanligtvis kväve) under högt tryck i den tjockaste kärnavsnittet.

-

Förmån: De gas core-out the thick section, pushing the plastic against the mold walls until it cools. This reduces material usage, eliminates sink marks, and minimizes warpage by applying uniform packing pressure from the inside out.

Multikomponentinjektionsmålning (2K gjutning)

Denna teknik skapar en enda del med två eller flera olika material eller färger i följd, ofta utan att ta bort delen från formen.

-

Behandla: De mold incorporates a rotating core or a shuttle system. The first material (M1) is injected. The mold then opens, the core rotates (or shuttles), and the second material (M2) is injected into or around the first shot.

-

Applikationer: Knappsatser, verktygshandtag (hård plaststruktur med en mjuk beröring av elastomergrepp) eller linser med integrerade tätningar.

Övergrävning

Liknar multikomponentgjutning, men involverar vanligtvis formning av ett andra material (ofta a termoplast elastomer eller TPE) över ett befintligt underlag eller infoga.

-

Behandla: En färdig plast- eller metallkomponent placeras manuellt eller robotiskt i mögelhålan, och det andra materialet injiceras över det.

-

Applikationer: Tillsätt mjuka greppytor till elektroniska anordningar, omsluta metallkomponenter eller skapa vattentäta tätningar. Den viktigaste designutmaningen är att säkerställa att det andra materialet uppnår en robust adhesion till den första.

Material för formsprutor

De mold material is where all the pressure, värme, och friktion av gjutningscykeln absorberas. De right choice is a trade-off between hardness (for wear resistance) and machinability (for cost).

Verktygsstål

Verktygsstål är the backbone of high-volume injection molding. Dey are high-carbon alloys designed to offer a balance of hardness, seghet, och termisk stabilitet.

Vanliga typer av verktygsstål (t.ex. P20, H13, S7)

| Verktygsståltyp | Nyckelegenskaper | Typisk applikation |

| P20 | Förhandad; Lätt att bearbeta; Bra polering. | Formar med låg till medellång volym (upp till 500 000 skott); Allmänt. |

| H13 | Mycket värmebeständig (varmt arbetsstål); Utmärkt seghet; används ofta för heta löpare komponenter. | Högtemperaturteknikplast (t.ex. nylon, kik); används ofta för kärnor och hålrum. |

| S7 | Utmärkt chockmotstånd (hög seghet); Bra för intrikata funktioner. | Material med hög effekt; används ofta för strukturella komponenter eller sidor. |

| Rostfritt stål (t.ex. 420 ss) | Korrosionsmotstånd är kritiskt. | Formar för frätande hartser (t.ex. PVC) eller medicinska/livsmedelskvalitetsapplikationer som kräver renrumsmiljöer. |

Faktorer som påverkar stålval

De choice is driven by three main factors:

-

Produktionsvolym: Höga volymer (miljoner skott) kräver höghårdt stål (som H13 eller D2) för att motstå slitage. Lägre volymer tillåter mjukare, billigare, och faster-machining steel like P20.

-

Hartsslipning: Hartser fyllda med glasfibrer eller mineraler är mycket slipande och eroderar snabbt mjukt stål, kräver härdade material.

-

Frätande hartser: Material som PVC eller de som frigör frätande gaser kräver rostfritt stål.

Aluminium

Även om det inte är ett stål, Aluminiumlegeringar är ett vanligt val, speciellt för prototyp och lågvolymverktyg.

-

Fördelar: Utmärkt värmeledningsförmåga (kan svalna upp till fem gånger snabbare än stål), Att göra cykeltider mycket snabbt. Mycket enklare och snabbare att maskiner än stål.

-

Nackdelar: Mjukare än stål, Det betyder att de sliter snabbare och är mer mottagliga för skador från höga tryck eller slipande hartser.

-

Ansökan: Perfekt för mjukt verktyg eller broverktyg där snabbproduktion är av största vikt.

Andra material (t.ex. beryllium koppar)

Dese specialized alloys are used strategically:

-

Beryllium Copper (Becu): Används ofta som insatser I områden med hög värme av en stålform (e. g., nära porten eller vid djupa kärnstift). Becu erbjuder värmeledningsförmåga överlägsen stål, Accelerera kylningen av lokala hotspots och balansera formens temperaturprofil.

Tillverkningsinsprutformar

När stålet har valts, Den fysiska konstruktionen börjar. De mold tool is arguably the most complex and precise component in a manufacturing line, förlita sig på hög specialiserade tekniker.

Bearbetningsprocesser

De geometry of the cavity and core must be translated from the digital CAD file into hardened steel with micron-level precision.

-

CNC -bearbetning: Computer Numerical Control (CNC) Fräsning är den primära metoden för borttagning av bulkmaterial och skärning av huvudfunktionerna som mögelbasen och löpare. Höghastighet, 5-axel CNC-maskiner är viktiga för att klippa komplexa 3D-konturer.

-

EDM (elektrisk urladdningsbearbetning): Detta är en icke-kontakt, Termisk erosionsprocess kritisk för funktioner som fräsar kan inte nå. Det används för att skapa:

-

Skarpa inre hörn: EDM kan bränna perfekt skarpa inre hörn som en roterande ändkvarn inte kan producera på grund av dess radie.

-

Djupa, fina revben: Det skapar djupt, tunna funktioner utan prat eller brytning.

-

-

Slipning: Används för att avsluta kritiska ytor som avstängningsområden (där kaviteten och kärnan möts) och för exakt storlekskomponenter som styrstift och ejektorhylsor.

Mögelmontering och testning

Bearbetade komponenter monteras noggrant. Guidestift är installerade, Kyllinjer är trycktestade, och utkastssystem är checked for smooth movement.

-

Verktygsprov: De assembled mold is placed into an injection molding machine for a verktygsprov . Detta är den första körningen, Där inställningar rings in och de initiala plastdelarna ("första bilderna") produceras och mäts. Detta avgörande steg verifierar allt arbete som utförs i design- och simuleringsstadierna.

Underhåll och reparation av formsprutor

En högpresterande form är en högpresterande tillgång. Att behandla det som sådant är viktigt för att minimera långsiktiga kostnader.

Förebyggande underhåll

Schemalagd underhåll är inte förhandlingsbar för livslängd. Det involverar vanligtvis:

-

Rengöring: Ta bort gasrester och plastuppbyggnad.

-

Smörjning: Säkerställa alla rörliga komponenter (stift, sidoåtgärder) are correctly lubricated.

-

Inspektion: Kontrollera för sprickor, slitage på avskedslinjen, och corrosion in the cooling channels.

Felsökning av vanliga mögelproblem

Mögelstillverkare diagnostiserar ofta problem baserade på delfel:

-

Flash: Plastpressning vid avskedslinjen indikerar otillräcklig klämkraft eller slitage på avstängningsytorna, kräver polering eller reparation.

-

Svetslinjefel: Föreslår att porten är dåligt placerad, eller materialet behöver högre temperatur/tryck (förpackning).

-

Brännmärken: Indikerar fattiga ventilering som måste tas upp.

Reparationstekniker

Vanliga reparationer inkluderar svetsning (ofta lasersvetsning för precision) för att fixa skadade kanter eller använda EDM för att justera kritiska dimensioner.

Fantastisk. Vi har täckt designen, analysen, de avancerade systemen och tillverkningsprocessen. Det sista steget ser fram emot - var går den här branschen?

Framtida trender i formsprutningsdesign

Injektionsmögelverktygsdesign är inte statisk. Ny teknik utvecklas ständigt, drivs av efterfrågan på snabbare prototyper, billigare anpassade delar och smartare tillverkning. Dessa trender omdefinierar formen som formdesignern.

Tillsatsstillverkning för mögelinsatser

Medan du inte kommer att skriva ut en massiv mögelbas, Tillsatsstillverkning (AM) , eller 3D -utskrift, revolutionerar interna komponenter, särskilt kärn- och kavitetsinsatserna.

-

Konform kylning: De biggest game-changer. AM allows designers to create complex, internal kylkanals Det följer exakt delen av delen. Dessa kanaler är omöjliga att bearbeta konventionellt, men de säkerställer otroligt enhetlig kylning och minskar drastiskt varning och cutting cycle times by up to i vissa fall.

-

Snabba prototypinsatser: AM gör det möjligt för skapandet av lågkostnad, lågvolyminsatser för mjukt verktyg, vilket gör att designers snabbt kan testa designvariationer (A/B-testning) innan de åker till dyrt verktygsstål.

Smarta formar med sensorer

De next generation of molds won't just make parts; they'll talk to the machine and to the cloud. Smarta formar Använd integrerade sensorer för att tillhandahålla processdata i realtid.

-

Kavitetstrycksensorer: Dese small sensors placed inside the cavity measure the exact pressure the plastic is exerting as it fills and packs. This is crucial for precise quality control, allowing the machine to adjust injection speed or packing pressure mid-cycle to ensure every part is consistent.

-

Temperatursensorer (termoelement): Placerad i hela kaviteten och kärnan, dessa övervakar ståltemperatur, vilket ger live feedback till kylenheten för att säkerställa optimal, balanserad kylning - det ultimata vapnet mot varning .

-

RFID/Data Chips: Används för omedelbar mögeligenkänning av gjutmaskinen, som automatiskt laddar rätt processparametrar, underhållshistorik och skottantal. Detta eliminerar mänskliga fel under mögelinställning.

Automatisering i mögeldesign och tillverkning

Effektiviteten i verktygsbyggnaden ökar genom mer integrerade digitala arbetsflöden.

-

Designautomation: Avancerade CAD/CAM-system använder artificiell intelligens och regelbaserad design för att automatisera repetitiva uppgifter, såsom generering dragvinklar , placera standard ejektorstift och routing kylkanals . Detta frigör den erfarna designern att fokusera på komplexa problem med högt värde.

-

Robotik inom verktygstillverkning: Precisionrobotar används alltmer vid sidan av CNC -bearbetning och EDM Processer för automatiserad elektrodförändring och materialhantering, minimering av mänsklig interaktion och ökar noggrannheten och konsistensen för det slutliga verktyget.

Slutsats

Sammanfattning av viktiga designprinciper

Injektionsmögelverktygsdesign är en komplex balansåtgärd, en skärning av fysik, materialvetenskap och noggrann teknik. För att skapa ett framgångsrikt verktyg - ett som kör pålitligt och lönsamt - måste du behärska grunderna:

-

Formbarhet: Prioritera uniform väggtjocklek och incorporate sufficient dragvinklar .

-

Effektivitet: Optimera grindsystem och design robust, balanced kylkanals För att minimera cykeltiden.

-

Pålitlighet: Kompensera exakt för krympning och ensure adequate ventilering för att förhindra brännmärken och korta bilder.

Betydelsen av kontinuerligt lärande i mögeldesign

De reality is, mold design is an apprenticeship that never truly ends. With new materials, higher performance demands, and emerging technologies like konform kylning and smarta formar , Kontinuerlig utbildning är inte valfritt - det är nödvändigt för att förbli konkurrenskraftig.