Introduktion

I den intrikata världen av modern tillverkning kräver produktdesign ofta integration av flera material eller komponenter i en enda, sammanhängande enhet. Detta förbättrar inte bara funktionalitet och estetik utan kan också effektivisera montering och minska de totala produktionskostnaderna. När det gäller plastdelar sticker tre avancerade formsprutningstekniker ut för deras förmåga att uppnå denna integration: inspelning , övergrävning och samband .

Medan alla tre processerna utnyttjar de grundläggande principerna för formsprutning, skiljer de sig väsentligt i sin metod, materialkombinationer, applikationer och fördelarna de erbjuder. Att förstå dessa distinktioner är avgörande för ingenjörer, designers och tillverkare för att välja den optimala processen för deras specifika projektkrav. Ett misstag när man väljer rätt teknik kan leda till materiella inkompatibilitetsproblem, ökade kostnader, komprometterade delprestanda eller komplexa sekundära operationer.

Denna omfattande guide kommer att fördjupa sig i var och en av dessa sofistikerade formningsprocesser, förklara deras unika egenskaper, beskriva material som vanligtvis används, utforska deras olika tillämpningar inom branscher och beskriva deras respektive fördelar och nackdelar.

Inspelning

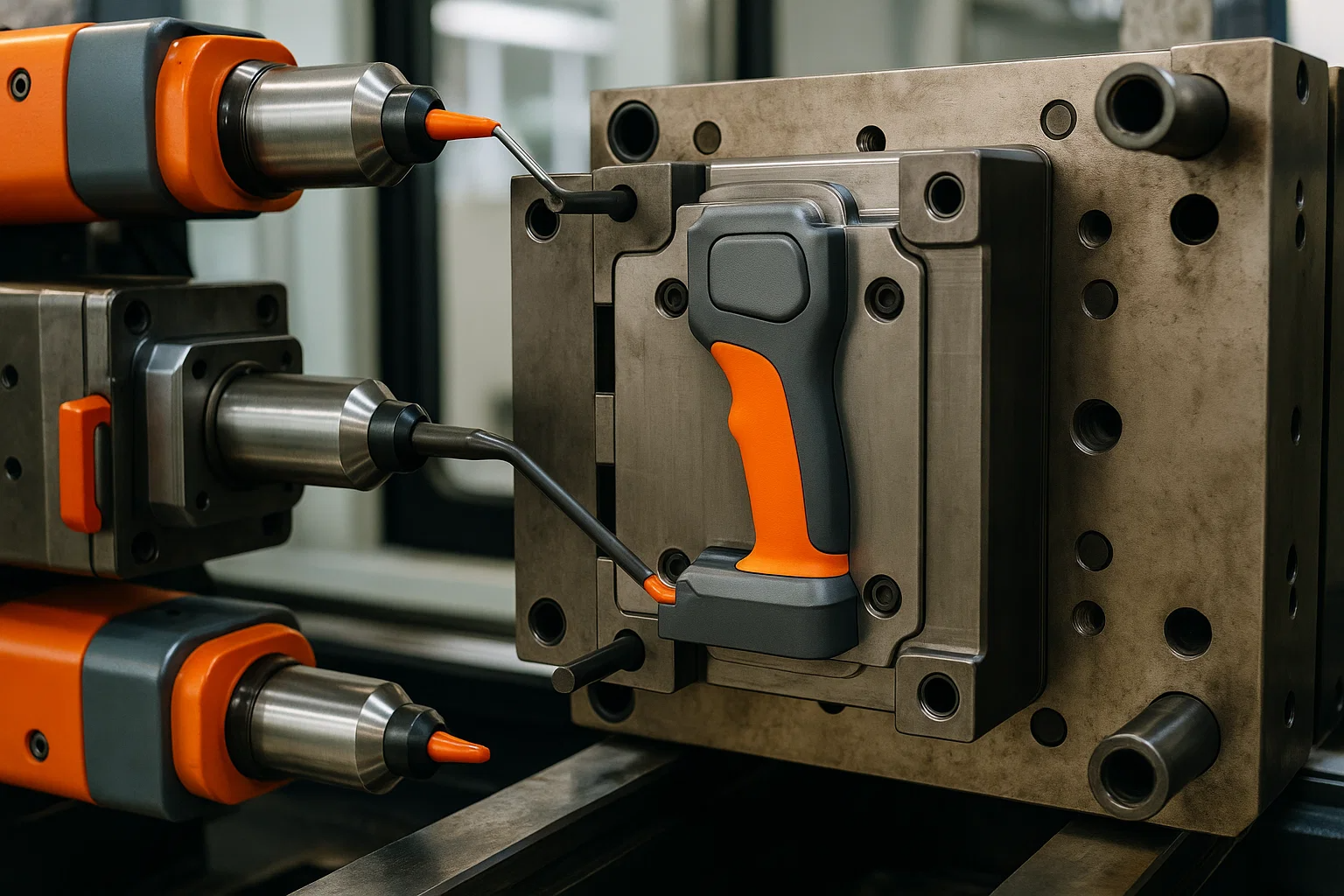

Infoga gjutning är en mycket mångsidig formsprutningsprocess där förformade komponenter, kända som skär, placeras i en mögelhålan och sedan injiceras plastmaterial runt dem. De smälta plastflödena och stelnar, kapslar in eller bindning med insatsen, vilket effektivt skapar en enda, integrerad del. Insatsen blir ett integrerat, funktionellt eller strukturellt element i den slutliga gjutna produkten.

Processöversikt

Infoga formningsprocessen involverar vanligtvis följande steg:

-

Infoga förberedelser: Insatser, som kan tillverkas av olika material som metall, keramik eller till och med förgjutna plastdelar, framställs. Detta kan inkludera rengöring, förvärmning eller applicering av en lim/primer om förbättrad bindning krävs.

-

Infoga placering: De beredda insatserna är exakt placerade i mögelhålan. Detta kan göras manuellt för produktion med låg volym eller, oftare i inställningar med hög volym, automatiskt med robotarmar, pick-and-place-enheter eller specialiserade utfodringssystem för att säkerställa korrekt och repeterbar placering.

-

Mögelklämma: När skärmen är på plats är formhalvorna ordentligt klämda ihop.

-

Materialinjektion: Mält plast (termoplastisk eller termoset) injiceras under högt tryck i mögelhålan, flyter runt och kapslar in skärmen. Materialet fyller alla tomrum och skapar ett starkt bindning eller ett mekaniskt lås med insatsen.

-

Kylning och stelning: Plastmaterialet svalnar och stelnar runt insatsen och tar formen på mögelhålan.

-

Vräkning: Formen öppnas och den färdiga delen, med den integrerade insatsen, kastas ut.

Material som vanligtvis används

Infoga gjutning är kompatibel med ett brett utbud av material för både insatsen och övermoldningsmaterialet:

-

För skär:

-

Metaller: Mässing, rostfritt stål, aluminium, koppar (t.ex. gängade skär, stift, kontakter, axlar). Dessa ger styrka, konduktivitet eller slitmotstånd.

-

Plast: Andra förgjutna plastkomponenter (t.ex. filter, linser, växlar).

-

Keramik: För specifika elektriska eller termiska egenskaper.

-

Glas: För linser eller optiska komponenter.

-

Elektroniska komponenter: PCB, sensorer, kontakter.

-

-

För det gjutna materialet (plast):

-

Termoplast: ABS, PC, Nylon (PA), PBT, PP, PE, Peek, PSU. Valet beror på den erforderliga styrkan, temperaturmotståndet, kemisk resistens och estetiska egenskaper.

-

Termosetter: Mindre vanligt men används för specifika högpresterande applikationer där värmebeständighet eller kemisk inerthet är kritisk.

-

Ansökningar

Infoga gjutning används i stor utsträckning i många branscher för en mängd olika produkter:

-

Elektroniska komponenter: Kontakter, omkopplare, sensorer, inkapsling av kretskort, solenoider, terminalblock, integrerar ofta metallstift eller leder i plasthus.

-

Medicinska apparater: Kirurgiska instrument (integrering av metallblad eller spetsar i plasthandtag), diagnostiska utrustningskomponenter, vätskekontakt, höljen för elektronisk medicinsk utrustning.

-

Bildelar: Bussningar, lager, växlar, elektroniska höljen, switchar, instrumentpanelkomponenter, integrerar ofta metallinsatser för hållbarhet eller funktionalitet.

-

Konsumentelektronik: Knappar, knoppar, handtag, hus för handhållna enheter, innehåller metallkontakter eller strukturella element.

-

Industriella komponenter: Impeller med metallnav, kontrollvred med gängade skär, filtreringssystem.

Fördelar

-

Förbättrad delstyrka och hållbarhet: Metallinsatser förbättrar signifikant strukturell integritet, slitmotstånd och trådstyrka hos plastdelar.

-

Minskad monteringstid och kostnader: Genom att integrera flera komponenter i ett enda formningssteg elimineras eller minskas sekundärmontering (som skruv, limning eller svetsning), vilket leder till betydande arbetskrafts- och kostnadsbesparingar.

-

Förbättrad funktionalitet: Möjliggör kombination av egenskaper från olika material (t.ex. styrkan hos metall med de lätta eller insulativa egenskaperna hos plast).

-

Kompakt design: Möjliggör skapandet av mindre, mer integrerade delar, vilket är avgörande för miniatyrisering inom elektronik och medicintekniska produkter.

-

Kostnadseffektiv för högvolymproduktion: Även om de första verktygskostnaderna kan vara måttliga, gör effektivitetsvinsten i högvolymkörningar det mycket ekonomiskt.

Nackdelar

-

Potential för infoga skador under gjutning: Delikata eller tunna skär kan böjas, deformeras eller skadas av det höga trycket på den injicerade smälta plasten.

-

Begränsad designflexibilitet (för insatser): Utformningen av själva insatsen måste vara tillräckligt robust för att motstå formningsprocessen. Funktioner som förhindrar rotation eller utdragning (t.ex. Knurls, Undercuts) måste införlivas i insatsdesignen.

-

Infoga beredning och placeringskomplexitet: För komplexa eller mycket små skär kan manuell placering vara långsam och dyr. Automatiserade system kräver betydande initiala investeringar och installationstid.

-

Ökad verktygskomplexitet och kostnad: Formar måste utformas med funktioner för att exakt hålla skären på plats under injektion, vilket potentiellt kan öka mögelkonstruktion och tillverkningskostnader jämfört med en enkel injektionsform.

-

Materialkompatibilitetsöverväganden: Korrekt vidhäftning eller mekaniskt lås mellan insatsen och plasten måste säkerställas för att förhindra att lossning eller delaminering lossnar, särskilt under stress eller temperaturfluktuationer.

Övergrävning

Övermoldning är en formsprutningsprocess där ett lager av ett material (övermoldmaterialet) är gjuten över en befintlig, förformad del (underlaget eller första skottet). Denna process skapar en enda, integrerad komponent med distinkta materialegenskaper på olika ytor, vilket ofta förbättrar estetik, ergonomi eller funktionalitet. Till skillnad från insatsgjutning där insatsen är en separat komponent, vid övermoldning är själva substratet vanligtvis en plastdel som redan har formats.

Processöversikt

Övermoldning kan uppnås genom olika metoder, men kärnprincipen involverar två eller flera distinkta formningssteg:

-

Substrat (första skott) gjutning: Basdelen, eller underlag, är formsprutad med användning av ett styvt material (t.ex. ABS, PC, Nylon). Denna del får svalna och stelna.

-

Underlagsöverföring:

-

Tvåskott (Multi-Shot) Övergrävning: I mycket automatiserade processer förblir substratdelen i formen eller roteras till en andra hålrum inom samma specialiserade multi-shot gjutmaskin. Detta är den mest effektiva metoden för produktion med hög volym.

-

Infoga övermoldning (manuell eller robotisk): För mindre komplexa geometrier eller lägre volymer överförs den färdiga underlagsdelen manuellt eller robotiskt från en form (eller formningsmaskin) till en andra form (eller ett annat hålrum i samma maskin) där det övermoldmaterialet kommer att injiceras.

-

-

Övermold materialinjektion: Den andra, ofta mjukare eller mer flexibla, materialet (t.ex. TPE, TPU) injiceras sedan i den andra kaviteten, flyter över och bindning till specifika områden i det förgjorda substratet.

-

Kylning och stelning: Övermold -materialet svalnar och stelnar och bildar en stark kemisk eller mekanisk bindning med underlaget.

-

Vräkning: Den färdiga, övermoldade delen kastas ut från formen.

Material som vanligtvis används

Valet av material är avgörande för övermoldning för att säkerställa korrekt vidhäftning, önskad estetik och funktionell prestanda.

-

För underlaget (första skottet): Vanligtvis styva termoplast som ger strukturell integritet. Vanliga val inkluderar:

-

ABS (Akrylonitril Butadiene Styrene)

-

Polykarbonat (PC)

-

Nylon (PA)

-

Polypropen (PP)

-

Högdensitetspolyeten (HDPE)

-

Akryl (PMMA)

-

-

För Overmold (andra skott): Ofta mjukare, elastomera eller estetiskt distinkta material som binds väl med underlaget. Vanliga val inkluderar:

-

Termoplastiska elastomerer (TPE): En bred klass inklusive TPU: er (termoplastiska polyuretaner), TPV: er (termoplastiska vulkanisater), COPE: er (copolyester -elastomerer) och andra. Dessa ger mjuk beröring, grepp, tätning eller vibrationsdämpningsegenskaper.

-

Termoplastiska polyuretaner (TPU: er): Utmärkt nötningsmotstånd, elasticitet och god vidhäftning till många styva plast.

-

Mjukare grader av polypropylen (PP) eller polyeten (PE): För applikationer som kräver en annan struktur eller färg utan behov av en gummiliknande känsla.

-

Annan plast: Ibland är en andra styv plast övermoldad för flerfärgade eller flera textureffekter utan ett mjukt beröringskrav.

-

Ansökningar

Övermoldning används i stor utsträckning över olika branscher för att tillföra värde, funktionalitet och tilltala produkter:

-

Mjukpekande grepp: Verktygshandtag (elverktyg, handverktyg), tandborstehandtag, rakknivgrepp, sportutrustning, fordonsinteriörgrepp och konsumentelektronikhöljen där ett bekvämt, glidande grepp önskas.

-

Sälar och packningar: Skapa integrerade tätningar på kapslingar, mössor eller elektroniska enheter för att tillhandahålla vatten- eller dammbeständighet, vilket eliminerar behovet av separata O-ringar eller packningar.

-

Inkapsling och skydd: Skydda känsliga elektroniska komponenter, medicinska instrument eller känsliga mekanismer från påverkan, fukt eller kemikalier.

-

Vibrationsdämpning: Integrera mjukare material för att absorbera chocker och vibrationer i bildelar, elektroniska enheter eller apparater.

-

Förbättrad estetik: Skapa flerfärgade eller flerstrukturerade delar för förbättrad visuell överklagande, varumärke eller taktil differentiering (t.ex. kontrasterande färgknappar på en fjärrkontroll).

-

Medicinska apparater: Kirurgiska instrumenthandtag, patientkontaktytor och flexibla slanganslutningar.

Fördelar

-

Förbättrad estetik och ergonomi: Skapar delar med förbättrad taktil känsla, bekväma grepp och multifärg/texturkonstruktioner, vilket förbättrar användarupplevelsen avsevärt.

-

Förbättrade grepp och icke-halkegenskaper: Idealisk för handtag och ytor som kräver ett säkert grepp, även när det är vått.

-

Tätningsfunktioner: Eliminerar behovet av separata packningar eller tätningar, vilket minskar monteringsstegen och potentiella läckvägar, vilket leder till kostnadsbesparingar och förbättrad prestanda.

-

Vibration och stötdämpning: Det mjukare övermoldmaterialet kan effektivt dämpa vibrationer och absorbera påverkan och skydda interna komponenter.

-

Designfrihet: Möjliggör komplexa geometrier och funktionell integration som skulle vara svår eller omöjlig med formning av enskott.

-

Minskade monteringskostnader: Genom att integrera flera material i en enda process minimeras eller elimineras sekundära operationer som limning, fästning eller manuell montering av grepp.

Nackdelar

-

Problem med materialkompatibilitet: Att uppnå en stark bindning mellan substratet och övermoldmaterialet är kritiskt. Inkompatibla material kan leda till delaminering, varpage eller dålig vidhäftning. Noggrant materialval och ibland kemiska bindningsmedel är nödvändiga.

-

Potential för delaminering: Om materialkompatibilitet eller bearbetningsförhållanden inte är optimerade, kan det övermoldskiktet separera från underlaget, vilket komprometterar delens integritet.

-

Mer komplex verktyg: Övermoldningsverktyg är i sig mer komplexa än enskilda formar, särskilt för tvåskottssystem, vilket leder till högre initiala verktygskostnader och längre ledtider.

-

Längre cykeltider (för vissa metoder): Medan övermoldning av två skott är effektiva, kan metoder som involverar manuell överföring av delar avsevärt öka cykeltiderna jämfört med enkel injektionsgjutning.

-

Krympningsskillnader: Olika krympningshastigheter mellan substratet och övermoldmaterial kan leda till varpage eller inre spänningar i den sista delen.

-

Flash- och föroreningsproblem: Att säkerställa ren överföring och förebygga blixt av det första materialet i det andra hålrummet kräver exakt formkonstruktion och processkontroll.

Co-molding (multi-shot gjutning)

Sammejsel, ofta utbytbart kallad multi-shot gjutning, två-skott gjutning eller multikomponentinjektionsmålning, är en avancerad tillverkningsprocess som möjliggör samtidig eller sekventiell injektion av två eller flera olika material till en enda form inom en enda formningscykel. Denna teknik producerar mycket integrerade, multimaterialdelar, vilket eliminerar behovet av separata monteringssteg och möjliggör komplexa konstruktioner med olika materialegenskaper inom en enda komponent.

Processöversikt

Kärnan i co-molding ligger i att använda specialiserade formsprutningsmaskiner utrustade med flera injektionsenheter och ofta en roterande platt eller kärna:

-

Första materialinjektion: Det första materialet (t.ex. en styv plast) injiceras i en del av mögelhålan för att bilda den initiala delen eller underlaget.

-

Mögelkonfiguration/rotation:

-

Roterande platta/kärna: I de vanligaste två-skott-systemen roterar mögelkärnan (eller en platta som innehåller flera hålrum) för att presentera den delvis gjutna delen till en andra injektionsenhet.

-

Core-back/glidkärna: I vissa system skiftar en skjutning av kärn- eller kärnryggmekanismen för att skapa ett nytt hålrum för det andra materialet utan att rotera hela formen.

-

-

Andra materialinjektion: Medan det första materialet fortfarande är i formen (och ibland fortfarande varm) injiceras det andra materialet (t.ex. en mjuk TPE, en annan färgplast eller en annan funktionell plast) i den nybildade eller exponerade hålrummet, bindning med det första materialet.

-

Efterföljande injektioner (för flera skott): För delar som kräver tre eller flera material upprepar denna process med ytterligare injektionsenheter och mögelkonfigurationer.

-

Kylning och stelning: Allt material svalnar och stelnar tillsammans i den enda formen.

-

Vräkning: Den fullt formade, multimaterialdelen matas ut från formen.

Typer av samkantning

Medan "co-molding" är en bred term, inkluderar de mest framstående typerna:

-

Två-shot gjutning (2K gjutning): Detta är den vanligaste formen av co-molding, som involverar två olika material injicerade i följd i samma maskin och mögel. Det används allmänt för att skapa delar med mjuka beröringsgrepp, estetik med flera färg eller integrerade tätningar.

-

Multikomponentgjutning: En förlängning av tvåskott, involverar tre eller flera olika material. Detta kräver mer komplexa maskiner och mögelkonstruktioner.

-

Co-injektionsgjutning: En distinkt typ där två (eller fler) material injiceras samtidigt Genom samma grind skapar ofta en "smörgås" -struktur. Till exempel är ett kärnmaterial (t.ex. återvunnet plast) omgiven av ett hudmaterial (t.ex. jungfruplast för estetik eller specifika egenskaper). Detta är utmärkt för materiella besparingar eller uppnå unika materialgradienter.

-

Övermoldning (som en form av co-molding): Även om det diskuteras separat på grund av dess distinkta tillämpning, är övermoldning, när den utförs på en multi-shot-maskin utan att ta bort delen, tekniskt en form av sammjukt.

Material som vanligtvis används

Sammyrning möjliggör en enorm mängd materialkombinationer, främst termoplast och termoplastiska elastomerer:

-

Termoplastiska termoplastiska kombinationer:

-

Olika färger: Till exempel styva abs i svart med styva abs i vitt för flerfärgade knappar eller nyckelkapslar.

-

Olika styvheter: Till exempel styv polykarbonat för en strukturell ryggrad med en något mer flexibel nylon för ett levande gångjärn eller snap-fit-funktion.

-

Olika egenskaper: Till exempel en klar akryl för en lins med en ogenomskinlig abs för huset.

-

-

Termoplastisk-termoplastisk elastomer (TPE) kombinationer:

-

Detta är extremt vanligt för mjuka beröringsgrepp (t.ex. styv PC eller ABS med mjuk TPE/TPU), integrerade tätningar eller vibrationsdämpningsfunktioner.

-

-

Materialkompatibilitet: Framgången med att samla sig starkt förlitar sig på den kemiska och fysiska kompatibiliteten mellan de valda materialen för att säkerställa stark vidhäftning och förhindra delaminering. Faktorer som smälttemperatur, viskositet och kemisk affinitet är kritiska överväganden.

Ansökningar

Sambrev är revolutionerar produktdesign över olika sektorer, vilket möjliggör mycket funktionella och estetiskt tilltalande komponenter:

-

Flerfärgade delar: Tangentbord, fjärrkontroller, inre knappar för bilar, kontrollpaneler för apparater och leksaker, där olika färger är integrerade utan målning eller sekundärmontering.

-

Delar med varierande styvhet/taktila zoner: Kraftverktygshandtag med styva kärnor och mjuka beröringsgrepp, medicintekniska hus med både strukturella och ergonomiska zoner, fordonskomponenter som kombinerar hårda och mjuka strukturer (t.ex. instrumentpaneler, dörrpaneler).

-

Komplexa geometrier med integrerade funktioner:

-

Integrerade tätningar och packningar: Eliminera separata tätningskomponenter inom elektronik, fordonssensorer eller hushållsapparater.

-

Levande gångjärn: Skapa flexibla gångjärnsmekanismer inom styva delar.

-

Inkapsling: Skydda känslig inre elektronik eller sensorer med ett robust yttre skal.

-

Optiska komponenter: Kombinera tydliga linser med ogenomskinliga hus.

-

-

Automotive Industry: Inre trim, rattkomponenter, kontrollvred, väderstrippning och spegelhus som integrerar flera material för estetik, känsla och funktion.

-

Medicinska apparater: Kirurgiska verktygshandtag, diagnostiska utrustningshus, bärbara medicinska sensorer som kräver integrerade mjuka komponenter för patientkomfort eller tätning.

-

Konsumentelektronik: Mobiltelefonhöljen, bärbara enheter, hörlurar och spelkontroller med integrerade mjuka beröringsområden eller multikärgdesign.

Fördelar

-

Större designfrihet och komplexitet: Tillåter designers att skapa delar med mycket komplicerade geometrier och varierande materialegenskaper inom en enda komponent, vilket möjliggör innovativa produktfunktioner.

-

Funktionell integration: Kombinerar flera funktioner till en enda del (t.ex. struktur, grepp, tätning, färg), minska delräkningen och förenkla materialräkningar.

-

Eliminering av sekundära operationer: Minskar eller eliminerar behovet av monteringssteg efter eftergjutning som limning, svetsning, målning eller fästning av separata packningar, vilket leder till betydande arbetskrafts- och kostnadsbesparingar.

-

Förbättrad delkvalitet och prestanda: Uppnår starka, konsekventa bindningar mellan material, vilket leder till mer hållbara delar med förbättrade prestandaegenskaper (t.ex. bättre tätning, förbättrad ergonomi).

-

Minskad total cykeltid (kontra separat formning och montering): Medan maskincykeln i sig kan vara längre än enstaka skott, gör eliminering av monteringssteg den totala produktionsprocessen mycket snabbare och effektivare.

-

Kostnadseffektiv för högvolymproduktion: Den initiala investeringen är hög, men de långsiktiga besparingarna från minskad montering och förbättrad effektivitet gör det mycket ekonomiskt för massproduktion.

Nackdelar

-

Höga verktygskostnader: Formar för co-molding är exceptionellt komplexa, vilket kräver exakt bearbetning, ofta flera grindar och sofistikerade roterande eller skjutmekanismer. Detta leder till betydligt högre initiala verktygskostnader jämfört med formar med en enda skott.

-

Komplex processkontroll: Att uppnå optimal bindning och materialflöde kräver exakt kontroll över flera injektionsenheter, temperaturer, tryck och mögelrörelser. Detta kräver mycket skickliga operatörer och avancerade maskiner.

-

Materialkompatibilitetsbegränsningar: Att välja material som binder väl kemiskt och har kompatibla bearbetningstemperaturer och krympningshastigheter är avgörande och kan vara utmanande. Dålig kompatibilitet leder till delaminering, krigseri eller stress.

-

Längre utvecklingscykler: På grund av komplexiteten i verktyg och processinställning kan den initiala utvecklings- och prototypfasen vara mer omfattande.

-

Större maskinavtryck: Multi-shot-maskiner är i allmänhet större och dyrare än standardinsprutningsmaskiner.

-

Begränsade materialkombinationer: Även om de är mångsidiga är inte alla materialkombinationer möjliga eller praktiska på grund av kompatibilitetsproblem.

Jämförelsebord

För att hjälpa till att klargöra skillnaderna och hjälpa till i beslutsfattande ger tabellen nedan en jämförelse från sida vid sida av insertgjutning, övermoldning och sammanformning över olika kritiska parametrar.

| Funktion / process | Inspelning | Övergrävning | Co-molding (multi-shot gjutning) |

| Definition | Gjutning av plast runt en förformad icke-plastisk eller befintlig komponent (insats). | Forma ett andra material (ofta mjukare/annorlunda) över en befintlig plastdel (underlag). | Gjutning av två eller flera olika material till en enda del inom en formcykel. |

| Substrate/Insert Type | Förformad icke-plast (metall, keramisk, elektronik, etc.) eller en tidigare gjuten plastdel behandlad som en insats. | Förgjuten plastdel (styvt underlag) som det andra materialet formar på. | Två eller flera olika material gjutna i följd/samtidigt i samma maskin. |

| Processflöde | 1. Infoga placering. 2. Plastinjektion runt insatsen. 3. Ejektion. | 1. Substratformat. 2. Substrat överförs till andra kaviteten/formen. 3. Andra material injicerat på substrat. 4. Ejektion. | 1. Första materialet injicerat. 2. Mögelkonfigurer (roterar/objektglas). 3. Andra material injicerat. 4. (Upprepa för fler bilder). 5. Ejektion. |

| Typmaterial | Insatser: metall, keramik, glas, elektronik. Gjuten: Termoplast (ABS, Nylon, PC, PP). | Substrat: styva termoplast (ABS, PC, Nylon, PP). Overmold: TPES, TPUS, mjukare plast. | Olika kompatibla termoplastiska termoplastiska eller termoplastiska TPE-kombinationer. |

| Nyckelapplikationsfokus | Delförstärkning, elektrisk konduktivitet, förbättrad trådstyrka, integrering av elektronik. | Mjuka beröringsgrepp, ergonomiska förbättringar, integrerade tätningar, vibrationsdämpning, estetisk differentiering. | Flerfärgade delar, integrerade tätningar, varierande styvhetszoner, komplex funktionell integration utan montering. |

| Fördelar | Förbättrad styrka, minskad montering, kostnadseffektiv för hög volym, kompakt design. | Förbättrad estetik/ergonomi, förbättrat grepp, integrerad tätning, vibrationsdämpning, minskad montering. | Större designfrihet, funktionell integration, eliminering av sekundära operationer, hög kvalitet. |

| Nackdelar | Potentiellt insatsskador, begränsad insert designflexibilitet, komplex insert placering, specifik verktyg. | Materialkompatibilitetsutmaningar, potentiell delaminering, mer komplex verktyg, krympningsskillnader. | Mycket höga verktygskostnader, komplex processkontroll, strikt materialkompatibilitet, längre utvecklingscykler. |

| Verktygskomplexitet | Måttlig till hög (måste hålla insatser) | Hög (kräver två hålrum eller mögelförändringar) | Mycket hög (multistationsmålar, roterande plattor, flera injektionsenheter) |

| Typmaskin | Standardinsprutningsgjutningsmaskin (ofta med automatisering för infogningsplacering). | Standard IMM (med automatisering för överföring) eller specialiserade 2K/Multi-Shot IMM. | Specialiserad 2K/Multi-Shot-injektionsmaskin. |

| Kostnad (initial) | Måttlig till hög | Hög | Mycket hög |

| Kostnad (per del, High Vol.) | Låg till måttlig (på grund av monteringsbesparingar) | Måttlig (på grund av monteringsbesparingar) | Låg (mest kostnadseffektiv på grund av ingen montering) |

| Primärbindningstyp | Mekanisk låsning, vidhäftning | Kemisk/mekanisk vidhäftning | Kemisk/mekanisk vidhäftning |

Faktorer att tänka på när du väljer en formningsprocess

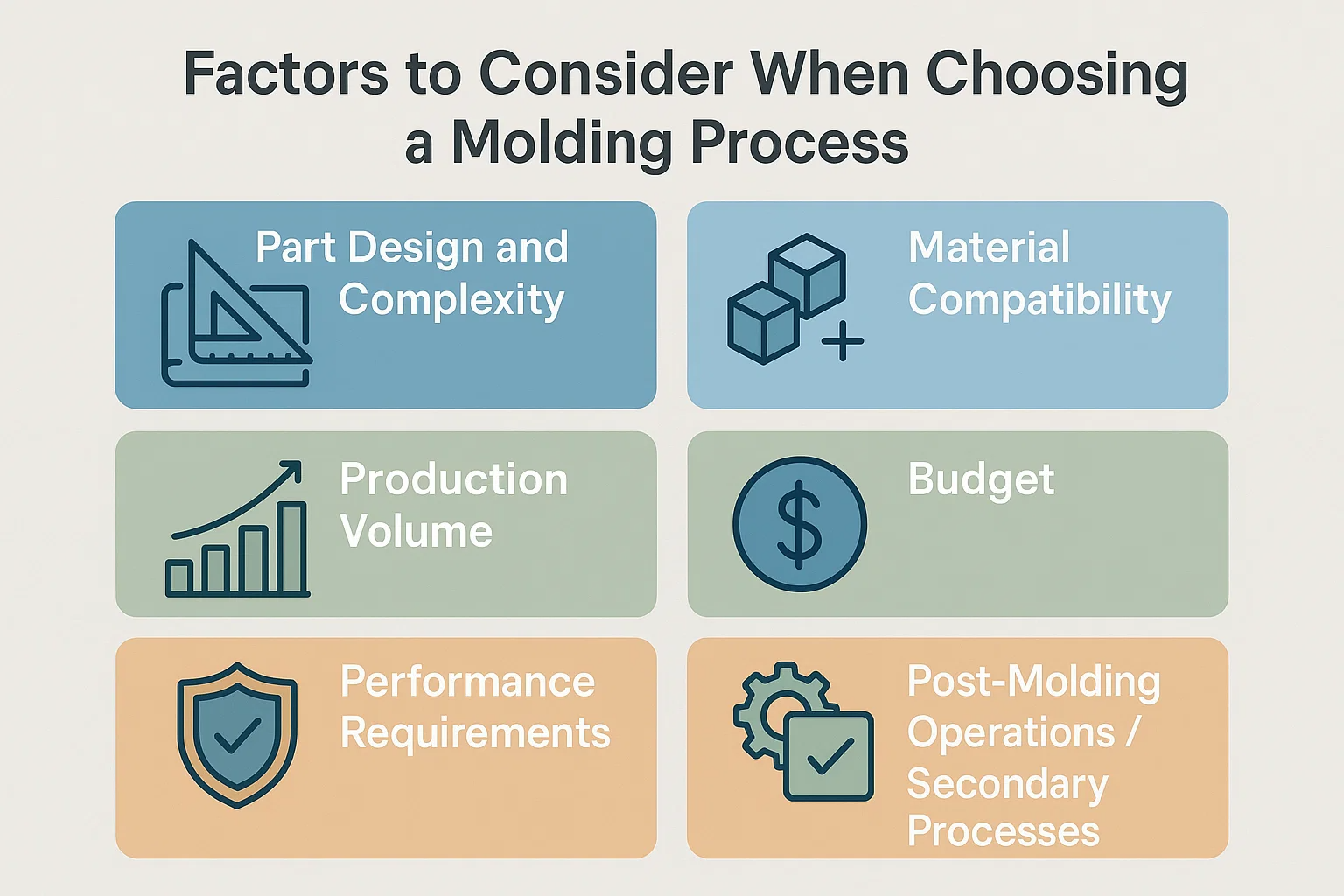

Att välja den mest lämpliga gjutningsprocessen bland insert gjutning, övermoldning och sammoldning är ett kritiskt beslut som påverkar produktprestanda, tillverkningseffektivitet och totala kostnader. En grundlig utvärdering av flera viktiga faktorer är väsentlig innan man åtar sig en specifik teknik.

1. Del design och komplexitet

-

Geometri och integration:

-

Sätt in gjutning: Perfekt när du behöver integrera diskreta, förformade komponenter (ofta icke-plast som metall eller elektronik) i en plastdel. Tänk på om insatsens form kan hållas säkert i formen och tål injektionstrycket.

-

Övermoldning: Bäst lämpad för att lägga till ett mjukare, mer ergonomiskt eller estetiskt distinkt skikt på en befintlig plastunderlag . Utvärdera om Overmold -materialet kan flyta rent över underlagets konturer utan att fånga luft eller skapa tomrum.

-

Co-molding: Erbjuder den högsta designfriheten för att integrera flera plastbaserade material direkt i en process. Det är utmärkt för komplexa flerfärgade funktioner, integrerade tätningar eller delar med olika styvhetszoner.

-

-

Dimensionella toleranser: Alla metoder kräver noggrann övervägande av materialkrympning, särskilt när du kombinerar olika material. Särskilt co-molding kräver exakt kontroll på grund av att flera material stärker samtidigt.

-

Funktionella krav: Vilka specifika egenskaper behöver varje del av komponenten? Är det styrka, grepp, tätning, elektrisk konduktivitet eller estetik? Detta kommer starkt att påverka materialval och därmed processen.

2. Materialkompatibilitet

-

Adhesion: Detta är av största vikt, särskilt för övermoldning och samformning. De valda materialen måste bilda en stark kemisk eller mekanisk bindning för att förhindra delaminering eller separering över tid. Forskning specifika materialgrader och deras kompatibilitet (t.ex. specifika TPE -betyg för bindning med PC eller nylon).

-

Bearbetningstemperaturer: Smälttemperaturerna för de olika materialen bör vara kompatibla. Vid övermoldning och sammejsel får det andra materialets smältemperatur inte vara så hög att det skadar eller deformeras det första materialet (underlag).

-

Krympningshastigheter: Olika krympningshastigheter mellan kombinerat material kan leda till varpage, inre spänningar eller dålig dimensionell stabilitet i den sista delen. Ingenjörer använder ofta simuleringsprogramvara för att förutsäga och mildra dessa problem.

3. Produktionsvolym

-

Låg till medelvolym:

-

Infoga gjutning (manuell placering): Kan vara livskraftig för lägre volymer där kostnaden för automatiserad infoga placering inte är motiverad.

-

Overmolding (manuell överföring): På samma sätt, om delar manuellt överförs mellan formar, kan det passa lägre produktionskörningar, även om arbetskraftskostnaderna blir en faktor.

-

-

Hög volym:

-

Automatiserad insertgjutning: Viktigt för insert av gjutning med hög volym för att upprätthålla effektivitet och precision.

-

Tvåskott (Multi-Shot) Overmolding & Co-Molding: Dessa processer är specifikt utformade för högvolym, högeffektiv produktion. Det betydande verktyget i förväg och maskininvesteringar amorteras över miljoner delar, vilket gör dem extremt kostnadseffektiva per bit.

-

4. Budget

-

Inledande verktygskostnader:

-

Sätt in gjutning: Vanligtvis måttlig till hög, eftersom formen behöver funktioner för att säkra skär.

-

Övermoldning: Hög, särskilt för multikavitet eller roterande formar.

-

Co-molding: Det högsta, på grund av den extrema komplexiteten hos multi-shot-formar och specialiserade maskiner.

-

-

Maskininvestering: Multi-skottinsprutningsmaskiner som krävs för sammoldning och integrerad övermoldning är betydligt dyrare än standardmaskiner.

-

Kostnad per del: Medan de initiala kostnaderna är höga för avancerade metoder, kan eliminering av sekundär operationer (montering, målning, tätning) drastiskt minska kostnaden per del i produktion med hög volym, vilket leder till totala besparingar.

5. Prestationskrav

-

Hållbarhet och livslängd: Behöver delen motstå hårda miljöer, upprepad användning eller specifika belastningar? Detta påverkar materialval och integriteten i bindningen mellan material.

-

Miljöfaktorer: Kommer delen att utsättas för kemikalier, UV -ljus, extrema temperaturer eller fukt? Materialval och bindningsmekanismer måste redogöra för dessa förhållanden.

-

Estetik: Är ett specifikt utseende, känsla eller färgkombination avgörande för produktens marknadsöverklagande? Övermoldning och sammjukt Excel för att leverera integrerade estetiska funktioner.

-

Certifieringar/standarder: För branscher som medicinska eller fordon måste specifika materialegenskaper och tillverkningsprocesser uppfylla stränga lagstiftningsstandarder.

6. Efterföljande operationer / sekundära processer

-

En av de primära drivkrafterna för att välja dessa avancerade gjutningstekniker är reduktion eller eliminering av eftergjutningsmontering.

-

Sätt in gjutning: Minskar montering av fästelement, bussningar, etc.

-

Overmolding & Co-Molding: Kan eliminera manuell limning av grepp, montering av tätningar eller målning för flerfärgade delar.

-

-

Utvärdera de verkliga "totala ägandekostnaderna" genom att ta hänsyn till inte bara formningskostnader, utan också arbetskraft, utrustning och kvalitetskontroll i samband med sekundära operationer. Den högre initialinvesteringen i avancerad formning kan ofta betala för sig själv genom att drastiskt minska dessa efterföljande kostnader.

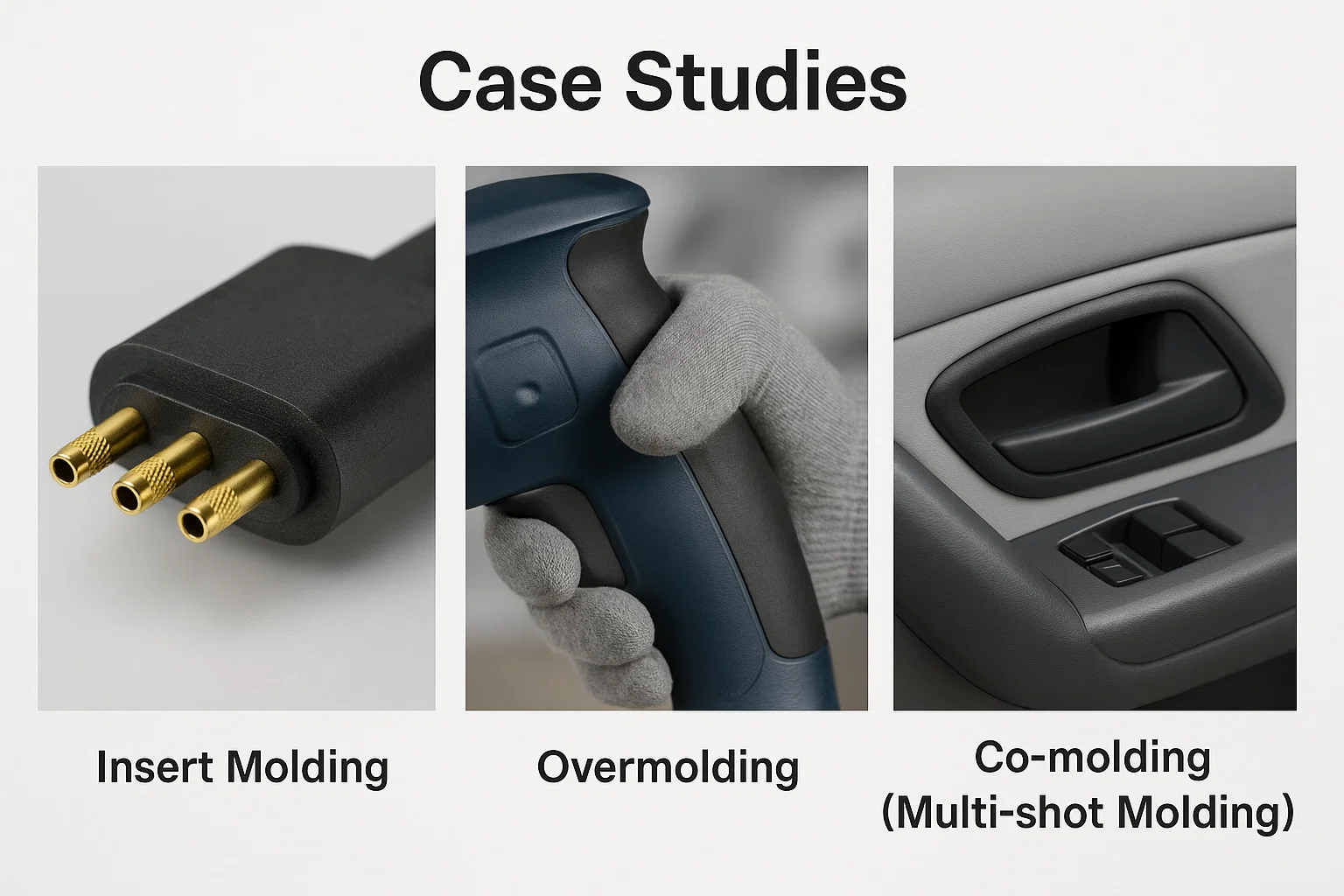

Fallstudier

För att illustrera den praktiska tillämpningen och fördelarna med varje formningsprocess, låt oss utforska verkliga exempel där insert gjutning, övermoldning och sammoldning har framgångsrikt använts för att skapa innovativa och effektiva produkter.

Infoga gjutning: elektroniska kontakter

Utmaning: En tillverkare av konsumentelektronik behövs för att producera mycket tillförlitliga USB-C-kontakter. Kontakten krävde robusta metallstift för elektrisk konduktivitet och strukturell integritet, integrerad sömlöst i ett plasthus som skulle ge isolering och ett säkert gränssnitt med enheter. Traditionell montering av enskilda stift i ett plasthus var långsamt, benägna för felinställning och kostsamt på grund av manuellt arbete.

Lösning: Företaget valde inspelning . Precisionsmagda mässingstift förformades och placerades sedan automatiskt i en multikavitetsform. Molen Liquid Crystal Polymer (LCP), vald för dess utmärkta elektriska isoleringsegenskaper, dimensionell stabilitet och högtemperaturresistens, injicerades sedan runt stiften.

Resultat: Denna process möjliggjorde skapandet av hundratusentals mycket konsekventa, hållbara och exakt anpassade USB-C-kontakter per dag. Det starka mekaniska låset mellan LCP och de räfflade funktionerna på mässingsstiften säkerställde exceptionell utdragningsstyrka och långvarig tillförlitlighet. Eliminering av manuell stiftinsättning minskade signifikant tillverkningskostnader och monteringstid, medan man förbättrade den totala kvaliteten och miniatyriseringen av kontakten.

Övermoldning: Power Tool Handtag

Utmaning: Ett ledande kraftverktygsföretag syftade till att förbättra ergonomi, grepp och användarkomfort för sina trådlösa övningar. De befintliga handtagen, endast gjorda av styv ABS -plast, blev hala när händerna var svettiga eller oljiga, vilket ledde till användartrötthet och potentiella säkerhetsproblem. Att lägga till ett separat gummi grepp var ett extra monteringssteg och resulterade ibland i limfel över tid.

Lösning: Tillverkaren implementerad övergrävning med hjälp av en formsprutningsprocess med två skott. Först formades konstruktionshandtaget från en hållbar, styv ABS -plast. Detta styva "substrat" roterades sedan i samma formningsmaskin till en andra hålrum. Här injicerades ett mjukt, elastomeriskt termoplastiskt vulkanisat (TPV) över specifika områden i ABS-handtaget och bildade ett bekvämt, halkfritt grepp.

Resultat: De övermoldade handtagen gav överlägset grepp, signifikant förbättrad användarkomfort och förbättrad säkerhet, särskilt i krävande arbetsmiljöer. Den kemiska och mekaniska bindningen mellan ABS och TPV säkerställde utmärkt vidhäftning, vilket förhindrade delaminering även efter långvarig tung användning. Denna integrerade lösning eliminerade behovet av separat greppmontering, effektiviserade tillverkningsprocessen och minskade de totala produktionskostnaderna samtidigt som en premium användarupplevelse levererade.

Sammoldning (multi-shot gjutning): fordonsinredningskomponenter

Utmaning: En fordonsleverantör försökte producera en sofistikerad bildörpanelskomponent som integrerade flera funktioner och estetik, inklusive en hård strukturell bas, ett mjukt toucharmstöd och distinkta färgade knappar för fönsterkontroller. Traditionellt handlade detta om att forma flera separata delar och sedan montera dem, vilket ledde till komplexa leveranskedjor, potentiella monteringsproblem och högre arbetskraftskostnader.

Lösning: Leverantören antog en co-molding (multi-shot gjutning) Process med en specialiserad formsprutningsmaskin med tre skott.

-

Skott 1: En styv, glasfylld polypropen (PP) injicerades för att bilda den strukturella ryggraden på dörrpanelen och basen för knapparna.

-

Skott 2: En mjuk beröring av termoplastisk polyuretan (TPU) injicerades på utsedda områden för att skapa den bekväma armstödets yta och andra ergonomiska zoner.

-

Skott 3: En kontrasterande färgad, UV-stabiliserad ABS injicerades för att bilda de distinkta fönsterkontrollknapparna direkt på den styva PP-basen.

Resultat: Denna avancerade co-molding-strategi möjliggjorde produktion av en mycket integrerad, multimaterial dörrpanelkomponent i en enda, kontinuerlig process. Den uppnådde överlägsen estetisk kvalitet med sömlösa övergångar mellan material och färger, samtidigt som man säkerställer hållbara mekaniska och kemiska bindningar. Den betydande minskningen av delräkningen och eliminering av flera monteringssteg ledde till betydande kostnadsbesparingar, minskad logistisk komplexitet och förbättrad övergripande delkvalitet och konsistens för fordonets inre.

Inspelning utmärker sig för att integrera förformade, ofta icke-plast, komponenter i en plastdel, främst för att förbättra strukturell integritet, elektrisk konduktivitet eller ge specifika funktionella funktioner. Det är go-to för hållbara, integrerade komponenter som elektroniska kontakter eller förstärkta växlar.

Overmolding , särskilt när man applicerar mjukare material på ett styvt plastunderlag, lyser för att förbättra produkt ergonomi, estetik och användarinteraktion. Från mjuka beröring av elverktyg till integrerade tätningar på elektroniska enheter höjer det komfort, säkerhet och funktionalitet.

Co-molding (multi-shot gjutning) representerar toppen av multimaterialintegration inom en enda formningscykel. Det erbjuder oöverträffad designfrihet för att skapa komplexa delar med flera färger, varierande styvhet och intrikata integrerade funktioner, vilket ofta eliminerar hela monteringslinjer i produktion med hög volym.

I slutändan är valet mellan dessa kraftfulla injektionsprocesser beroende av en noggrann utvärdering av ditt projekts specifika behov:

-

Vilka material kombinerar du och vilka är deras egenskaper?

-

Vilken nivå av designkomplexitet och funktionell integration krävs?

-

Vad är din projicerade produktionsvolym?

-

Vilka är dina budgetbegränsningar, både i förväg och per del?

-

Vilka är de kritiska prestandan och estetiska kraven för slutprodukten?

Fortfarande förvirrad vilken du ska välja, kontakta oss helt enkelt på https://www.imtecmould.com/contact/ .