Injektionsmålning och övermoldning är två grundläggoche tillverkningsprocesser som har revolutionerat bilindustrin. Dessa tekniker är viktiga för att producera ett brett spektrum av komponenter, från inre kabindelar till underhöljeskapslingar, med hög precision och effektivitet. Möjligheten att skapa komplexa geometrier och integrera flera funktioner i en enda del gör dessa processer nödvändiga för modern fellerdonsdesign.

Ennvändningen av fellermsprutade och övermoldade delar i fellerdon erbjuder betydoche fördelar. De aktiverar viktminskning , som är avgörande för att förbättra bränsleeffektiviteten och utöka utbudet av elfellerdon. De ger otroliga designflexibilitet , vilket möjliggör skapandet av intrikata och estetiskt tilltalande komponenter. Dessutom är dessa processer kostnadseffektiv För produktion med hög volym hjälper tillverkarna att möta krävande produktionsscheman och kontrollkostnader. I slutändan bidrar dessa avancerade tillverkningstekniker till det övergripande hållbarhet, säkerhet och prestanda av dagens bilar.

Vad är fellermsprutning?

Injektionsgjutning är en mycket mångsidig och allmänt använt tillverkningsprocess för att producera delar genom att injicera smält material i en fellerm. Det är GO-TO-metoden för att skapa plastkomponenter med hög precision, repeterbarhet och i stellera volymer.

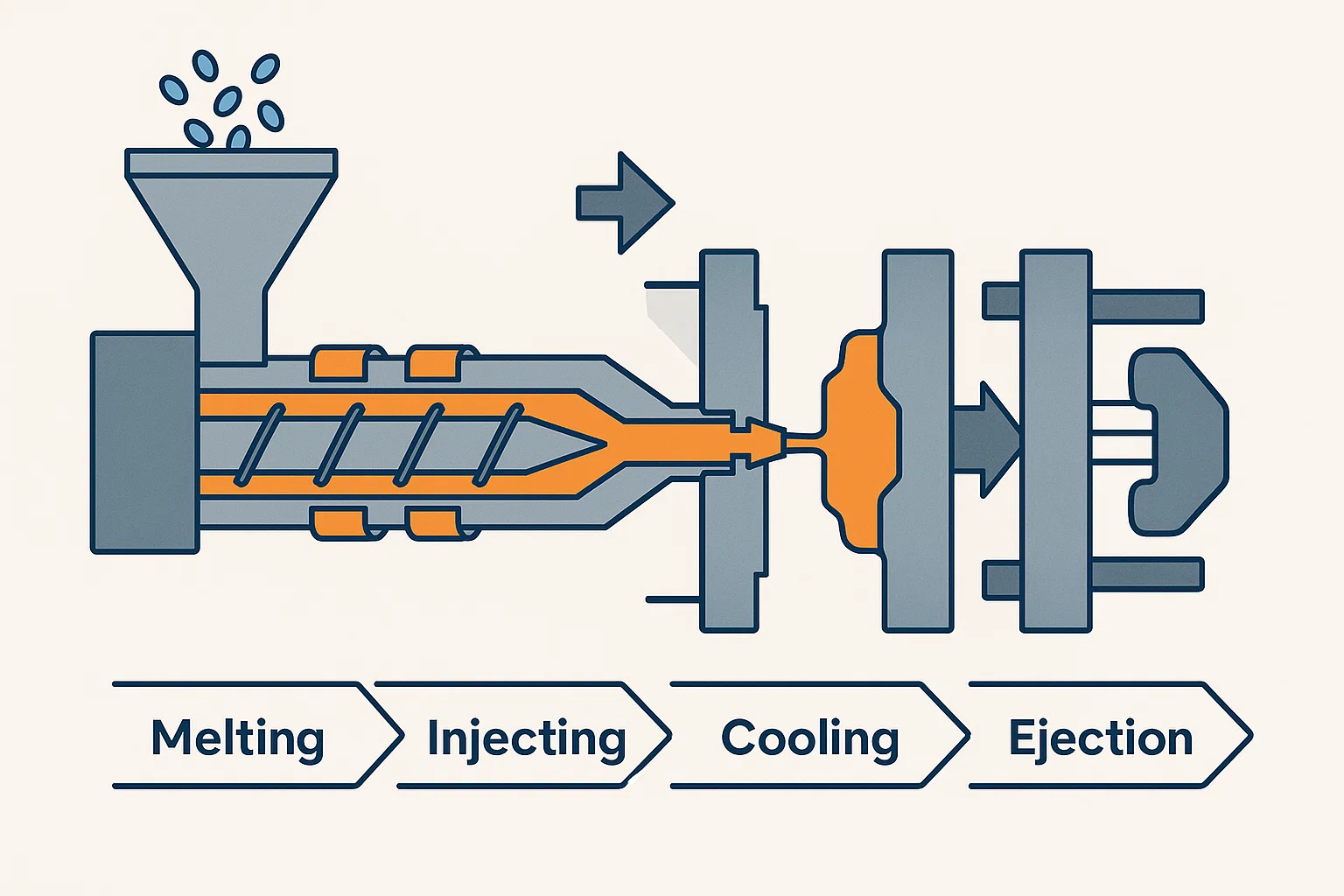

Hur det fungerar: smältning, injicering, kylning och utkast

Processen för formsprutning följer en exakt och cyklisk sekvens:

-

Materialberedning: Plastpellets (eller andra termoplastiska material) matas från en behållare i en uppvärmd fat.

-

Smältande: Inuti fatet rör sig en fram- och återgående skruv pelletsen framåt medan de värms upp till ett smält tillstånd. Skruvens rotation och friktion bidrar också till uppvärmningen, vilket säkerställer att materialet är en enhetlig, viskös vätska.

-

Injektion: Den smälta plasten injiceras sedan snabbt under högt tryck i mögelhålan, som är klämt fast. Detta tryck säkerställer att materialet helt fyller varje komplicerad detalj i formen.

-

Kyl: När kaviteten är fylld hålls formen vid en kontrollerad temperatur så att plasten svalnar och stelnar och tar på sig formen på formen.

-

Vräkning: Efter att materialet har stärkts öppnas formen och den färdiga delen kastas ut av en serie ejektorstift. Formen stängs sedan och cykeln upprepar.

Typer av formsprutningstekniker

Medan den grundläggande principen förblir densamma, har flera avancerade tekniker utvecklats för att uppfylla specifika fordonskrav:

-

Gasassisterad formsprutning: Denna teknik involverar injicering av en inert gas (vanligtvis kväve) i mögelhålan efter att plasten delvis har injicerats. Gaskärna ut de tjocka delarna av delen, minskar materialanvändningen, minimerar handfatmärken och förbättrar dimensionell stabilitet. Detta är särskilt användbart för delar med tjocka väggsektioner som dörrhandtag och rattramar.

-

Multikomponent (2K/3K) formsprutning: Denna process använder en enda maskin för att injicera två eller flera olika material eller färger i samma form. Formen roterar eller växlar för att placera det första skottet för injektion av det andra materialet. Denna teknik används ofta för delar med både styva och flexibla sektioner, till exempel en bilnyckelfOB med en hård plastkropp och mjuka gummiknappar.

-

I-Mold-märkning (IML): Denna process integrerar en förtryckt etikett eller dekorativ film direkt i mögelhålan före injektion. Den smälta plasten injiceras bakom etiketten och smälter den permanent till delen. Detta skapar en hållbar, högkvalitativ grafik som är motståndskraftig mot repor och blekning, perfekt för instrumentpaneler och konsolpaneler.

Vad är övermoldning?

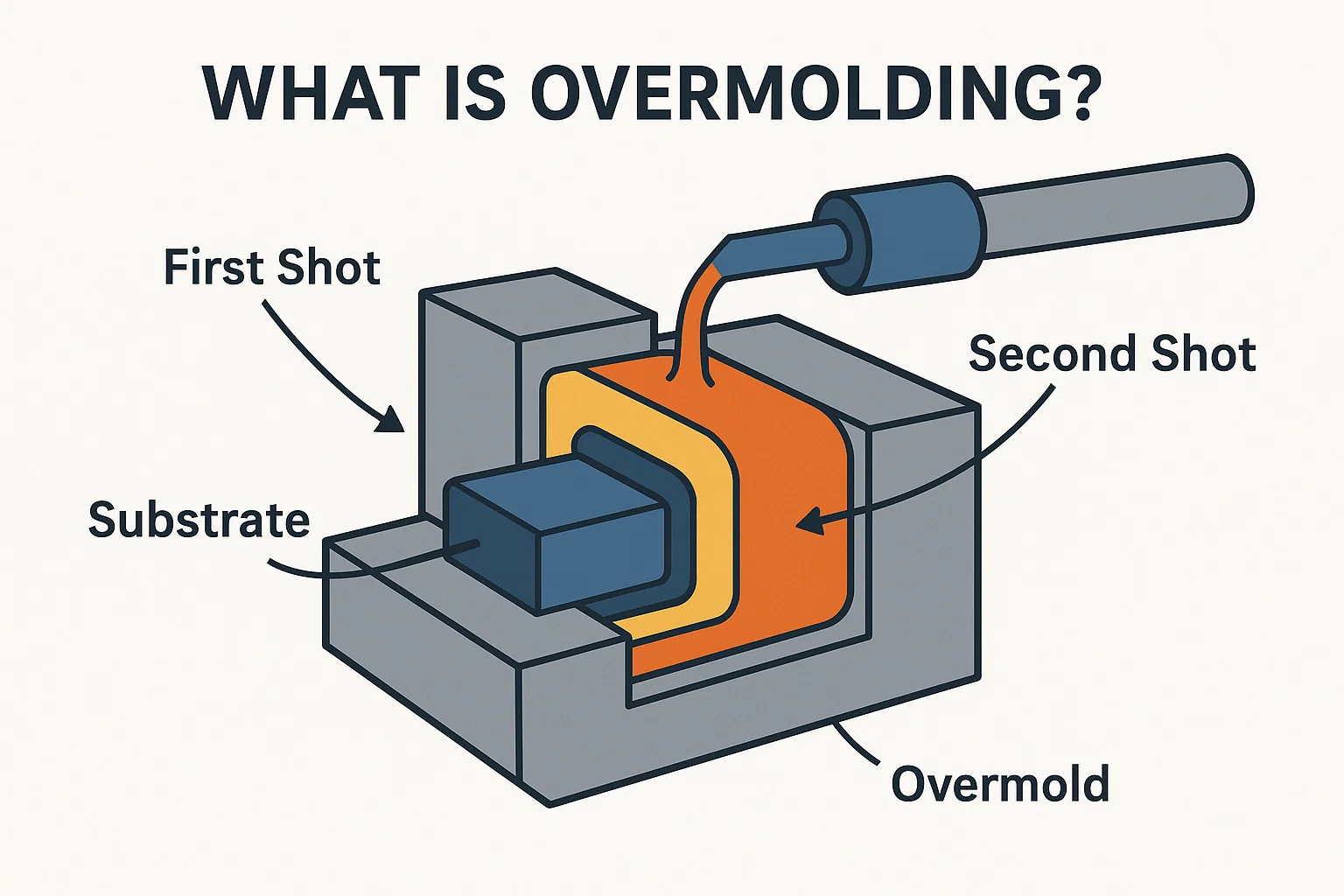

Övergrävning är en specialiserad formsprutningsprocess som tar begreppet multimaterialdelar ett steg längre. Det handlar om att forma ett material-vanligtvis en mjuk, flexibel termoplast-över en befintlig del eller underlag, som vanligtvis är en styv plast eller metall. Detta skapar en enda, integrerad komponent med de kombinerade egenskaperna hos båda materialen.

Hur det fungerar: formning av ett material över ett annat

Övermoldningsprocessen bygger på den grundläggande formsprutningscykeln:

-

Första skottet (underlag): En styv baskomponent, känd som underlaget, skapas antingen genom en tidigare formsprutningscykel, en bearbetningsprocess eller som en förfabrikerad metalldel.

-

Placering: Det färdiga underlaget placeras sedan exakt i en andra mögelhålrum. Denna mögel är utformad med ett utrymme runt underlaget för att bilda det övermoldade materialet.

-

Endra skott (Overmold): Det andra materialet, Overmold -materialet, injiceras i det tomma utrymmet på den andra formen.

-

Bindning och kylning: Det smälta övermoldmaterialet flyter över underlaget och bindas till det genom en kombination av mekanisk sammanlåsning and kemisk vidhäftning . När det svalnar och stelnar blir de två materialen en permanent komponent.

Fördelar med övermoldning

Övermoldning är en kraftfull teknik för att integrera flera funktioner i en enda del, varför det är så värdefullt i bilindustrin.

-

Förbättrat grepp och ergonomi: Genom att lägga till ett mjukt beröringsmaterial till en styv yta skapar övermoldning bekväma, halkfritt grepp för ratt, växelväxlare och dörrhandtag.

-

Förbättrad estetik: Denna process möjliggör skapandet av flerfärgade eller flerstrukturerade delar, vilket eliminerar behovet av att måla och förbättra det visuella tilltalet av inre komponenter.

-

Funktionell integration: Övermoldning används för att skapa packningar och tätningar direkt på ett styvt hus, tillhandahålla en integrerad, vattentät barriär och eliminera behovet av ett separat monteringssteg. Det kan också användas för att isolera elektroniska komponenter eller dämpa vibrationer.

Skillnaden mellan övermoldning och injektionsgjutning

Medan båda processerna skapar flermaterialdelar gör de det annorlunda:

-

Overmolding är en sekventiell tvåstegsprocess där det andra materialet formas över en solid, befintlig del. Detta är idealiskt för att lägga till ett mjukt lager till en styv bas.

-

Injektionsmålning (eller två-skottgjutning) är en enda, kontinuerlig process på en maskin. Den injicerar två eller flera material i samma mögelhålighet nästan samtidigt, med en material som bildar kärnan och den andra bildar huden. Denna teknik används ofta för delar med en stark, styv kärna och en mjukare, estetiskt tilltalande yttre lager.

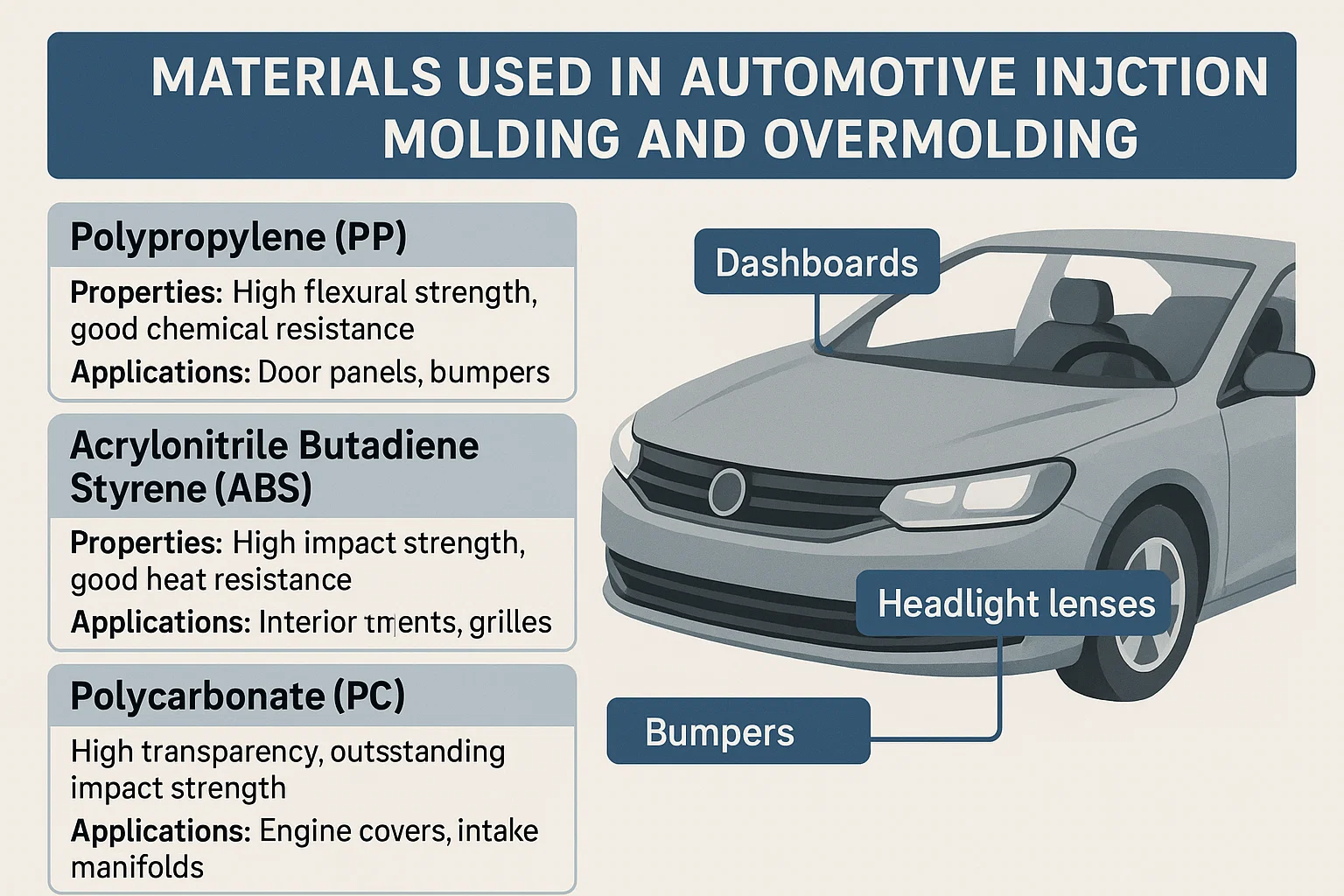

Material som används vid formsprutning och övermoldning

Valet av rätt material är ett kritiskt steg i fordonsdelstillverkningen. Det dikterar komponentens prestanda, hållbarhet, vikt och kostnad. Ett stort antal plast och elastomerer används, var och en med unika egenskaper som är lämpade för specifika applikationer.

Vanlig plast och deras bilapplikationer

-

Polypropylen (Pp): En lätt, billig plast med utmärkt kemisk resistens, vilket gör den idealisk för underhuv och inre applikationer.

-

Egenskaper: Hög böjhållfasthet, god kemisk resistens (mot syror, baser och lösningsmedel) och trötthetsresistens.

-

Applikationer: Instrumentpaneler, dörrpaneler, stötfångare, vätskebehållare och batterifodral. Dess låga densitet hjälper till med fordonsviktminskning.

-

-

Akrylonitril butadienstyren (ABS): Känd för sin balans mellan seghet, slagmotstånd och estetiska egenskaper. ABS är ett föredraget material för inre komponenter.

-

Egenskaper: Hög påverkans styrka, god värmebeständighet och utmärkt bearbetbarhet för en slät yta.

-

Applikationer: Inre trimkomponenter, instrumentpaneler, säkerhetsbälteshus och galler. Det används ofta där en högkvalitativ finish krävs.

-

-

Polykarbonat (Pc): En transparent, höghållfast plast med exceptionell slagmotstånd. Det är ett premiummaterial som används för säkerhet och estetiska delar.

-

Egenskaper: Hög transparens, enastående slagstyrka och god värmemotstånd.

-

Applikationer: Strålkastarlinser, instrumentpaneldisplayer och panoramiska soltakar. Dess tydlighet och seghet gör det idealiskt för att skydda belysning och skärmar.

-

-

Polyamid (PA) (nylon): Känd för sin höga styrka, styvhet och värmebeständighet, särskilt när det är glasfyllt. Nylon är en arbetshäst för under-huven och strukturella komponenter.

-

Egenskaper: Hög draghållfasthet, god kemisk resistens (mot oljor och bränslen) och utmärkt termisk stabilitet.

-

Applikationer: Motoröverdrag, insugningsgrenrör, kylsystemkomponenter och olika växlar och bussningar.

-

-

Termoplastisk polyuretan (Tpu): Ett flexibelt, mjukt beröringsmaterial som är perfekt för övermoldningsapplikationer där ergonomi och känsla är viktiga.

-

Egenskaper: Utmärkt elasticitet, god nötningsmotstånd och en mjuk, gummiliknande känsla.

-

Applikationer: Ratt greppar, växelknappar, tätningar och trådsele. Dess förmåga att övermärkts på styv plast förbättrar komforten och funktionen.

-

Materialvalskriterier för olika fordonsdelar

Att välja rätt material handlar inte bara om en dels funktion; Det innebär en komplex utvärdering av flera faktorer:

-

Prestandakrav: Behöver delen motstå höga temperaturer, kemisk exponering eller påverkan? Detta bestämmer basplasten (t.ex. nylon för värmemotstånd).

-

Estetik och känsla: Krävs en mjuk beröring, högglans eller strukturerad yta? Detta leder ofta till användning av ABS för smidiga ytbehandlingar eller Tpu för övermoldade grepp.

-

Viktminskning: För varje kilo som sparats vikt förbättras en bils bränsleeffektivitet. Detta driver användningen av lätta material som PP över traditionella metaller.

-

Kosta: Kostnaden för råmaterialet är alltid en faktor i högvolym bilproduktion. PP och ABS är i allmänhet mer kostnadseffektiva än Pc eller specialgrader av nylon.

-

Bearbetningskrav: Materialet måste kunna bearbetas effektivt med den valda gjutningstekniken utan nedbrytning.

Designöverväganden för fordonsdelar

Framgången för formsprutade och övermjolerade fordonsdelar hänger på en noggrann designprocess. En väl utformad del är inte bara funktionell utan också tillverkbar, hållbar och kostnadseffektiv. Att följa grundläggande designprinciper är avgörande för att undvika vanliga problem som vridning, svaga bindningar och kosmetiska defekter.

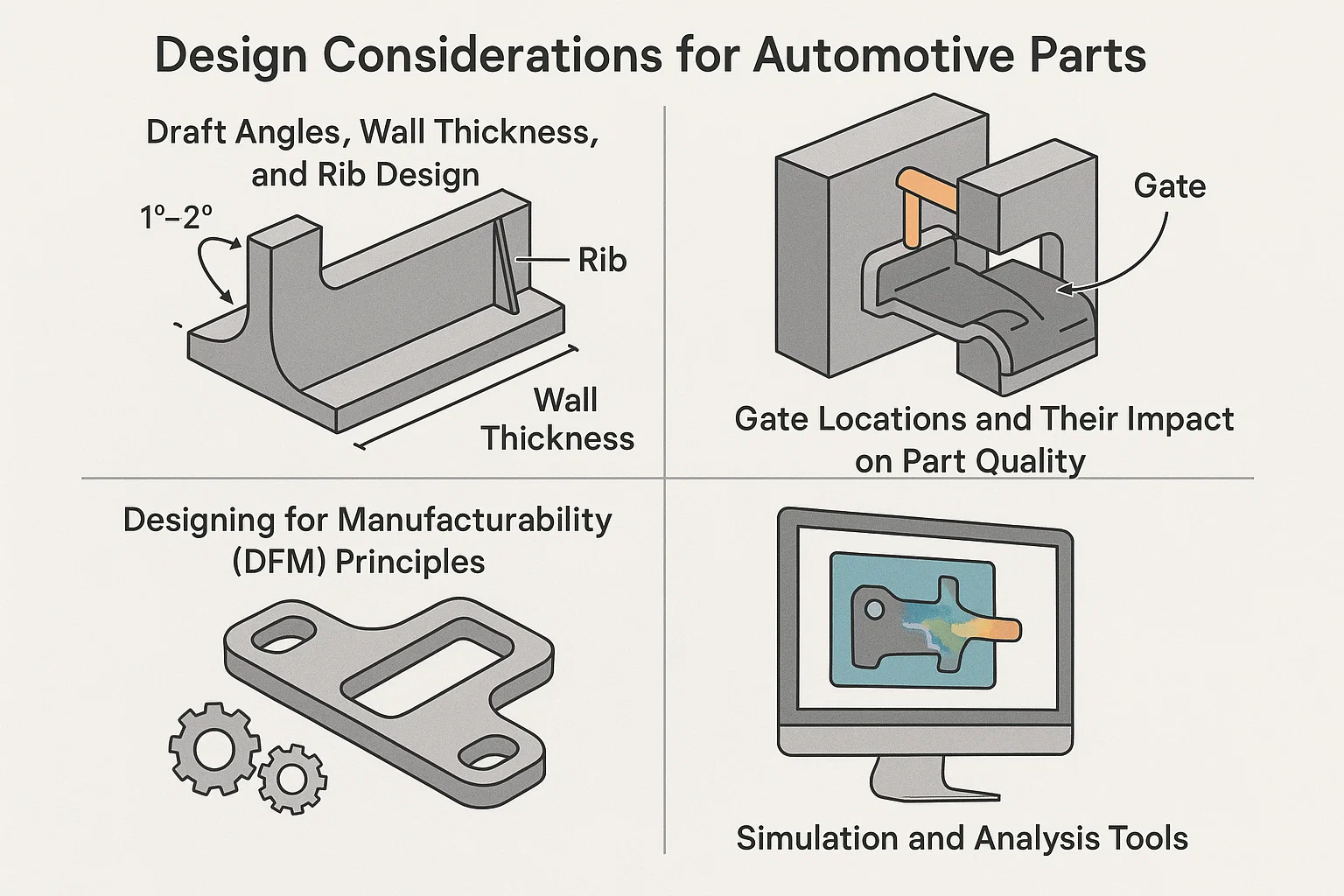

1. Utkast till vinklar, väggtjocklek och ribdesign

-

Utkast till vinklar: Dessa är små avsmalnande på de vertikala väggarna i en del, vilket gör det lättare att mata ut från formen utan skador. En typisk dragvinkel är 1-2 grader. Utan ett ordentligt utkast kan en del fastna i formen, vilket kan leda till längre cykeltider och potentiella skador på delen eller formen själv.

-

Väggtjocklek: Underhåller en Konsekvent väggtjocklek är en av de mest kritiska reglerna. Detta säkerställer enhetlig kylning, vilket förhindrar vridning, sjunkande märken (depressioner på ytan) och inre spänningar. Abrupt förändringar i tjocklek kan orsaka ojämn krympning, vilket kan leda till en svag eller obefintlig bindning i övermoldade delar.

-

Rib -design: Riberna är tunna, stödjande väggar som ger styvhet och styrka till en del utan att öka dess totala väggtjocklek. De är viktiga för strukturell integritet och förebyggande av vridning. För att undvika handfat märken på den kosmetiska sidan bör en ribbens tjocklek vara cirka 50-60% av väggen den stöder.

2. GATE -platser och deras påverkan på delkvalitet

Porten är den punkt där smält plast kommer in i mögelhålan. Dess läge är avgörande för flödet av material, den sista delens utseende och dess mekaniska egenskaper.

-

Optimalt flöde: En väl placerad grind säkerställer att mögelhålan fylls jämnt och fullständigt. Felaktig grindplacering kan leda till ofullständig fyllning (korta bilder) , flödeslinjer eller svetslinjer (där två flödesfronter möts), som ofta är svaga punkter.

-

Minimera defekter: För kosmetiska delar bör grinden placeras i ett icke-synligt eller lätt trimmat område för att förhindra fläckar. Vid övermoldning bör grinden för det andra skottet placeras så att materialet flyter smidigt och helt över underlaget utan att skapa överdrivet tryck som kan skada det.

3. Design för tillverkningsbarhet (DFM) principer

DFM är ett proaktivt tillvägagångssätt för produktdesign som syftar till att optimera alla aspekter av en produkt för enkel tillverkning. Inom bilsektorn inkluderar detta:

-

Delkonsolidering: Utformning av en enda, komplex del för att ersätta flera mindre komponenter, vilket minskar monteringstiden och kostnaderna.

-

Standardisering: Använd standardfunktioner som hålstorlekar, chefer och klipp som enkelt kan replikeras över olika produkter.

-

Toleransanalys: Ange lämpliga toleranser som är tillräckligt täta för funktion men inte så täta att de ökar tillverkningskostnaderna i onödan.

4. Simulerings- och analysverktyg

Modern design stöds av avancerad programvara. Mögelflödesanalys är ett nyckelsimuleringsverktyg som förutsäger hur smält plast kommer att rinna in i formen. Det hjälper designers att identifiera potentiella problem som handfat, varp och svetslinjer innan en fysisk form någonsin görs, vilket sparar betydande tid och pengar. Andra verktyg kan simulera stress, vibrationer och termisk prestanda för att säkerställa att delen uppfyller alla hållbarhetskrav.

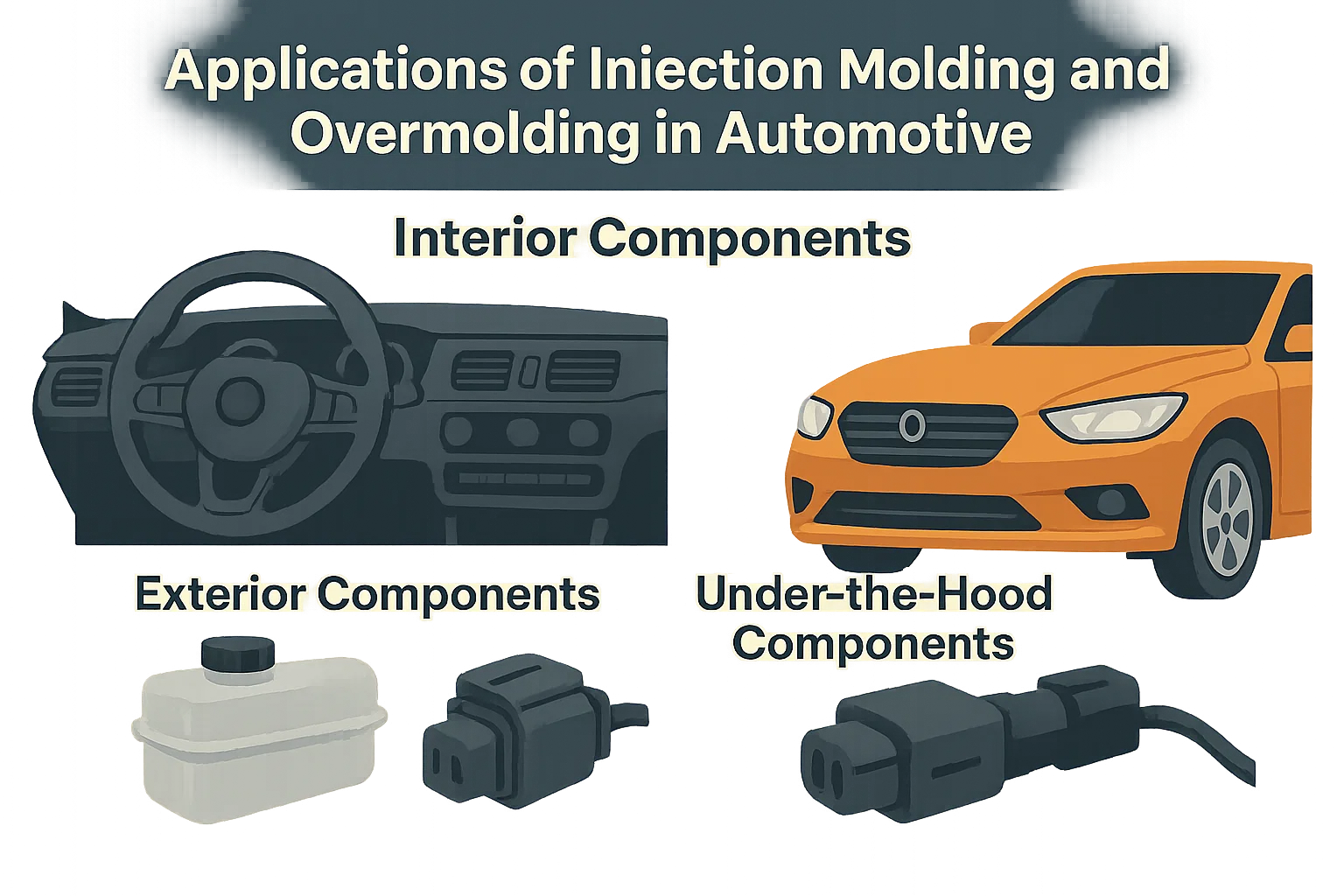

Tillämpningar av formsprutning och övermoldning i fordon

Injektionsmålning och övermoldning är en avgörande del av biltillverkningslandskapet. De möjliggör skapandet av komplexa, lätta och hållbara komponenter över ett fordons inre, yttre och underhuv.

Inre komponenter

Dessa delar fokuserar på estetik, ergonomi och säkerhet. Injektionsmålning och övermoldning möjliggör integration av funktioner som mjuka beröringsytor, integrerade knappar och komplexa former.

-

Dashboard -komponenter: Den huvudsakliga instrumentpanelen är vanligtvis injektion formad från PC/ABS , ett material som är känt för sin dimensionella stabilitet och värmebeständighet. Vred, knappar och dekorativa trimbitar använder ofta övermoldning för att kombinera en styv plastkärna med en mjuk Tpu or TPE yta för en bättre känsla och utseende.

-

Dörrpaneler: Dessa är vanligtvis formsprutade från polypropen (PP) , ett lätt och kostnadseffektivt material. Övermoldning används på armstöden och hanterar grepp för att lägga till ett bekvämt, mjukt beröringslager.

-

Vred och knappar: Skiftvred, radiokontroller och andra gränssnittsknappar är perfekta kandidater för övermoldning. En styv plastkärna ger strukturell integritet, medan ett yttre lager av TPU or TPE Erbjuder ett bekvämt, glidande grepp och en premiumkänsla.

-

Rattkomponenter: Kärnan i rattet är ofta en metallinsats, men de yttre grepparna kan övermärkts med TPU för att ge en bekväm, gripande yta.

Yttre komponenter

Yttre delar kräver hög hållbarhet, vädermotstånd och en felfri finish.

-

Stötfångare och galler: Stötfångare är formsprutade från en blandning av PP och EPDM (Etylenpropylendiomonomer), som ger utmärkt slagmotstånd och flexibilitet. Griller är vanligtvis tillverkade av ABS or PA (nylon) eftersom dessa material kan vara krompläterade eller målade till en högkvalitativ finish.

-

Spegelhus: Dessa är vanligtvis injektion gjutna från ABS , valt för dess släta yta och motstånd mot påverkan.

-

Belysningskomponenter: Strålkastare och bakljuslinser är precisionsinjektion gjutna från Clear PC or Pmma (Polymetylmetakrylat), som erbjuder utmärkt optisk tydlighet och UV -resistens. Själva ljushöljena är ofta gjorda av högtemperaturbeständiga PC or ABS .

Under-huva komponenter

Dessa komponenter måste tåla höga temperaturer, vibrationer och exponering för oljor och kemikalier.

-

Fluid Reservoirs: Tankar för kylvätska och vindrutespolvätska är formsprutade från PP , som är lätt och resistent mot kemisk nedbrytning.

-

Kontakter och hus: Automotive elektriska kontakter och sensorhus är ofta formsprutade från PA (nylon) på grund av dess höga styrka och termiska motstånd. Övermoldning är avgörande här, som en mjukt beröringsmaterial är ofta gjuten runt kontakten för att skapa en vattentät och dammsäker tätning och skyddar den inre elektroniken.

Fördelar med att använda formsprutning och övermoldning i fordon

Injektionsmålning och övermoldning har blivit hörnstensteknologier inom bilindustrin på grund av deras distinkta fördelar jämfört med traditionella tillverkningsmetoder. De möjliggör en synergistisk kombination av prestanda, effektivitet och designfrihet som är avgörande för modern fordonsutveckling.

Viktminskning

En av de viktigaste fördelarna är viktminskning . Genom att ersätta tyngre metalldelar med höghållfast, lätt plast kan tillverkare drastiskt minska en fordonets totala vikt. Detta översätter direkt till:

-

Förbättrad bränsleeffektivitet: Lättare fordon kräver mindre energi för att röra sig, vilket leder till lägre bränsleförbrukning för förbränningsmotorbilar.

-

Utökat EV -intervall: För elektriska fordon innebär en lättare kropp och chassi mindre energi som behövs från batteriet för att resa på samma avstånd och därmed utvidga fordonets sortiment.

Designflexibilitet

Dessa processer erbjuder enastående designflexibilitet , tillåter ingenjörer att skapa komplexa geometrier och komplicerade mönster som skulle vara svåra eller omöjliga med traditionella metoder som stämpling eller gjutning.

-

Komplexa former: Injektionsmålning kan producera delar med inre funktioner, varierande väggtjocklekar och komplexa kurvor i ett enda skott.

-

Delkonsolidering: Särskilt övermoldning möjliggör integration av flera funktioner i en enda del. Till exempel kan en enda övermoldad del tjäna som en strukturell komponent, en tätning och ett mjukt beröringsgrepp, vilket minskar antalet delar som behövs och förenklar monteringsprocessen.

Kostnadseffektivitet

Formsprutning och övermoldning är mycket kostnadseffektiv För massproduktion, ett viktigt krav för fordonsindustrin.

-

Låg kostnad per del: Medan de första verktygskostnaderna för formar kan vara höga, sjunker kostnaden per del dramatiskt i produktion med hög volym.

-

Minskade monteringskostnader: Förmågan att konsolidera flera delar till en, särskilt med övermoldning, minskar avsevärt arbetskraft och tid som spenderas på montering. Detta effektiviserar tillverkningslinjen och sänker de totala produktionskostnaderna.

-

Minimalt avfall: Processerna genererar mycket lite materialavfall, eftersom alla överskott av plast (löpare och granar) ofta kan återanvändas och återanvändas.

Hållbarhet och prestanda

Plastkomponenter är konstruerade för att uppfylla strikta prestandakrav.

-

Korrosion och kemisk resistens: Till skillnad från metall rostar plast inte, och vissa kvaliteter är mycket resistenta mot kemikalier, oljor och bränslen som finns under huven.

-

Påverkningsmotstånd: Material som ABS och PC väljs specifikt för sin höga styrkan, vilket ger kritiskt skydd för både inre och yttre komponenter.

-

Vibration och brusdämpning: Övermoldning med mjuka material som TPE kan effektivt dämpa vibrationer och minska buller, vilket leder till en tystare och mer bekväm åktur.

Kvalitetskontroll och testning

Med tanke på den kritiska roll som fordonskomponenter spelar i fordonssäkerhet och prestanda är strikt kvalitetskontroll inte förhandlingsbar. Tillverkarna måste följa strikta standarder för att säkerställa att alla delar uppfyller de specifika kraven för dimensionell noggrannhet, materialegenskaper och hållbarhet.

Betydelsen av kvalitetskontroll vid fordonsdelstillverkning

Bilindustrin verkar under en noll-defekt mentalitet. En enda felaktig komponent kan leda till återkallelser av fordon, betydande ekonomiska förluster och, viktigast av allt, sätta förare och passagerarsäkerhet i riskzonen. Effektiv kvalitetskontroll är integrerad under hela tillverkningsprocessen, från materialval till slutkontroll. Det säkerställer att varje del är tillförlitlig, konsekvent och fungerar som utformad under olika driftsförhållanden.

Testmetoder: Dimensionell noggrannhet, styrka och hållbarhet

En mängd sofistikerade testmetoder används för att validera kvaliteten på formsprutade och övermoldade delar:

-

Dimensionell noggrannhet:

-

CMM (koordinatmätmaskin): Detta mycket exakta verktyg använder en sond för att mäta de fysiska dimensionerna på en del, vilket säkerställer att den matchar den ursprungliga CAD -modellen med en mycket snäv tolerans.

-

Optiska skannrar: Icke-kontakt skannrar fångar miljontals datapunkter för att skapa en 3D-modell av delen, som sedan jämförs med den digitala planen för att kontrollera om avvikelser.

-

-

Styrka och hållbarhet:

-

Drag- och slagprovning: Dessa tester mäter ett materials förmåga att motstå dragkrafter respektive plötsliga effekter. De är avgörande för delar som stötfångare och inredning.

-

Skal- och skjuvtestning: För övermoldade delar är dessa tester viktiga för att utvärdera bindningsstyrkan mellan de två materialen. Ett "Peel Test" mäter den kraft som krävs för att separera övermolden från underlaget, medan ett "skjuvtest" mäter kraften som krävs för att skjuta ett material från det andra.

-

-

Miljö- och kemisk resistens:

-

Termisk cykling: Delar utsätts för upprepade cykler av extrema varma och kalla temperaturer för att simulera verkliga förhållanden och kontrollera om det var vridning eller bindningsfel.

-

Kemisk exponering: Komponenter testas med vanliga bilvätskor som oljor, bromsvätska och rengöringsmedel för att säkerställa att de inte försämras över tid.

-

Standarder och certifieringar: IATF 16949, etc.

För att säkerställa en konsekvent kvalitet i leveranskedjan förlitar sig bilindustrin på specifika standarder och certifieringar.

-

IATF 16949: Detta är den globala kvalitetsstandarden för bilindustrin. Certifiering visar en leverantörs engagemang för kontinuerlig förbättring, förebyggande av defekt och minskning av variation och avfall.

-

ISO 9001: Även om det inte är fordonsspecifikt, är denna bredare kvalitetsstandard ofta en förutsättning för IATF 16949 och visar ett företags engagemang för kvalitetsprocesser.

Framtida trender inom fordonsinsprutning och övermoldning

Bilindustrin är i ett konstant utvecklingsläge, drivet av övergången mot elfordon, autonom körning och hållbar tillverkning. Injektionsmålning och övermoldningstekniker anpassar sig till dessa förändringar, med flera viktiga trender som formar deras framtid.

1. Användning av återvunnet och biobaserat material

När miljöreglerna blir strängare finns det en växande efterfrågan på hållbara material.

-

Återvunnen plast: Tillverkare använder alltmer återvunnen plast, till exempel återvunnet pp and SÄLLSKAPSDJUR , för att producera icke-strukturella komponenter. Detta minskar avfallet och sänker produktionens koldioxidavtryck.

-

Biobaserade material: Branschen undersöker material härrörande från förnybara källor som majsstärkelse eller cellulosa. Dessa biobaserade plast erbjuder ett grönare alternativ till traditionella petroleumbaserade polymerer och är särskilt tilltalande för inredning och komponenter.

2. Framsteg inom gjutningsteknik

Ny teknik gör formningsprocessen mer effektiv, exakt och kan producera mer komplexa delar.

-

Högtrycksinjektionsgjutning: Denna teknik möjliggör skapandet av tunnare murade delar utan att offra styrka, vilket ytterligare bidrar till fordonsviktsminskning.

-

Digitalisering och automatisering: Integrationen av robotik och AI-driven system leder till hela automatiserade injektionsgjutningsceller. Dessa system kan självjustera processparametrar, utföra kvalitetskontroller i realtid och optimera cykeltider, minska mänskliga fel och öka effektiviteten.

-

Mikroinjektionsgjutning: Denna teknik kan producera otroligt små och exakta plastkomponenter, som är viktiga för miniatyrisering av elektroniska sensorer och kontakter i moderna bilar.

3. Integration av smarta tekniker i gjutna delar

Framtiden för bildelar ligger i deras förmåga att vara "smart" och interaktiv.

-

In-Mold Electronics (IME): Denna banbrytande teknik gör det möjligt att formas elektroniska kretsar och sensorer direkt i en plastdel. Detta möjliggör skapandet av sömlösa, integrerade instrumentpaneler, belysningssystem och beröringskänsliga ytor. IME minskar monteringstiden, sänker vikten och öppnar upp nya möjligheter för inredning.

-

Sensorer och ställdon: Miniatyriserade sensorer för temperatur, tryck och position kan övermjylas i olika komponenter, vilket ger data i realtid för ett fordons kontrollsystem. Detta är avgörande för utvecklingen av Advanced Driver-Assistance Systems (ADAS) och autonoma fordon.

Fallstudier: Framgångsrika fordonsansökningar

Den verkliga kraften i formsprutning och övermoldning demonstreras bäst genom framgångsrika verkliga applikationer. Dessa fallstudier belyser hur dessa tekniker löser komplexa design- och tillverkningsutmaningar, vilket ger överlägsen prestanda, estetik och kostnadseffektivitet.

1. Övermoldade fordonsanslutningar

Utmaning: Bilanslutningar, särskilt de i motorrummet, måste vara helt förseglade mot fukt, damm och kemikalier. Traditionellt uppnåddes detta genom att använda en separat gummispackning, som tillförde ett manuellt monteringssteg och var en potentiell punkt för fel.

Lösning: A övermoldning med dubbla material processen implementerades. En styv, värmebeständig plast, till exempel Polyamid (PA) or Pbt , användes för att bilda kontaktens huvuddel. En mjuk, kemisk resistent Termoplastisk elastomer (TPE) or LSR (flytande silikongummi) övermoldades sedan direkt på anslutningshuset för att bilda en permanent, integrerad tätning.

Fördelar uppnådda:

-

Förbättrad hållbarhet: Den integrerade tätningen ger överlägset skydd mot miljöfaktorer, vilket förhindrar shorts och korrosion.

-

Kostnadsminskning: Genom att eliminera behovet av en separat packning och det manuella enhetssteget minskades tillverkningskostnaderna avsevärt.

-

Förbättrad tillförlitlighet: Den permanenta kemiska och mekaniska bindningen mellan de två materialen säkerställer att tätningen inte kommer att misslyckas eller lossnar under vibrationer eller temperaturförändringar.

2. Inre dörrpaneler

Utmaning: Moderna dörrpaneler kräver en kombination av en styv, strukturell ram och en mjuk beröring, estetiskt tilltalande yta. Att skapa detta med flera delar och lim var komplex, tung och dyr.

Lösning: An formsprutning Tillvägagångssätt med olika material användes. Huvuddörrpanelstrukturen var formsprutad från lättvikt Polypropen (PP) . För områden som kräver en premiumkänsla, som armstödet, var ett dedikerat mjukt beröringsmaterial antingen övermärkt på PP-ramen eller hela panelen täcktes i ett tyg eller läderliknande film under gjutningsprocessen ( I form av märkning ).

Fördelar uppnådda:

-

Viktminskning: Användningen av lätt PP hjälpte till att minska den totala fordonsvikten och bidrog till bättre bränsleeffektivitet.

-

Estetisk kvalitet: Processen möjliggjorde en sömlös, högkvalitativ finish utan synliga sömmar eller luckor mellan de styva och mjuka sektionerna.

-

Delkonsolidering: Genom att integrera mjukt beröringsyta direkt i panelen minskades antalet delar och monteringstid.

3. Högpresterande strålkastarlinser

Utmaning: Strålkastarlinser måste vara kristallklara för att maximera ljusutgången, extremt hållbara för att motstå effekter och repor och kunna motstå UV -strålning utan att gulna. Glaset är för tungt och benäget att krossa.

Lösning: Högsprecision formsprutning med Polykarbonat (PC) användes. Denna process möjliggör skapandet av komplexa, optiskt tydliga linsformer med intrikata inre prismor och ljusstyrningar i ett enda skott. En hård, UV-resistent beläggning appliceras sedan på den gjutna linsen för att skydda den från skador och miljöförstöring.

Fördelar uppnådda:

-

Optisk tydlighet: Precisionsgjutningstekniker säkerställer en felfri finish, maximering av ljusöverföring och strålkontroll.

-

Säkerhet och hållbarhet: PC erbjuder exceptionell slagmotstånd och skyddar strålkastarenheten från vägskräp.

-

Designfrihet: Injektionsmålning möjliggör unika och komplexa linsdesign som bidrar till fordonets estetiska identitet.