För att uppnå produktion av produkter med fläckiga effekter vid formsprutning är det nödvändigt att omfatta materialval, processparameteroptimering, formdesign och efterbehandlingsteknik.

一: Val av material och tillsatser

1. Special fläckiga pigment och masterbatches

Masterbatches and Speckling Agents: Använd masterbatches som innehåller fläckmedel (såsom metallpulver och pärlemoriga pigment). Till exempel består metall fläckiga pulverbeläggningar av hartser, fläckmedel och aluminiumpulver. Storleken och densiteten på fläckarna kan styras genom att justera mängden fläckmedel. Kol Black Masterbatches kan ge en mörk bas och blanda med ljusa hartser för att bilda kontrasterande fläckar.

Naturliga modifierade material: Såsom kaffemodifierat material, efter att ha lagt till kaffepartiklar till polymeren, kan mörkbruna fläckar naturligt bildas, samtidigt som man släpper en liten kaffearom, vilket är lämpligt för miljövänliga förpackningsprodukter.

Dispersionskontroll: Medvetet minska enhetligheten hos pigmentdispersion och bilda slumpmässiga fläckar genom låg skjuvblandning eller använda masterbatches med dålig spridning.

2. Multikomponentmaterialblandning

Tvåfärgad/flerfärgad injektionsgjutning: Genom flerfärgad injektionsteknik (liknande flerfärgskiktsskikthornhinnepigmentering) injiceras olika smältfärger i mögelhålan i steg för att bilda en fläckig effekt. En multikomponentinsprutningsgjutmaskin krävs och injektionssekvensen är optimerad.

Inkompatibel hartsblandning: Till exempel blandas PC/ABS med en liten mängd inkompatibla polymerer (såsom PE), och en mikrofas-separerad fläckstruktur bildas genom smältflödesskillnader.

Blandande hartspartiklar i olika färger

Höjdpunkter: Enkel och enkel, låg kostnad, lämplig för liten sats eller experimentell produktion.

Poäng som ska optimeras:

Materialkompatibilitet: Det är nödvändigt att säkerställa att de blandade hartspartiklarna är av samma substrat (såsom PP eller ABS), annars kan det orsaka stratifiering eller styrkaproblem på grund av skillnader i smälttemperatur/viskositet.

Processkoordination: Det är nödvändigt att kombinera lågtemperaturplastisering låghastighetsinjektion (såsom att minska smältemperaturen med 10-20 ℃ och injektionshastigheten till 20-30 mm/s) och minska skjuvkraften för att undvika överdriven spridning av pigmentet för att bilda fläckar istället för enhetlig blandning.

Partikelstorlek: Det rekommenderas att använda partiklar med stora skillnader i partikelstorlek (såsom en blandning av 1 mm och 3 mm) för att bilda naturlig aggregering med hjälp av skillnaden i smälthastighet.

Använd masterbatch eller färg masterbatch

Höjdpunkter: Stark kontrollbarhet, lämplig för storskalig produktion.

Poäng som ska optimeras:

Dispersionskontroll: Om en spoteffekt krävs är det nödvändigt att medvetet minska enhetens enhetlighet (såsom att byta till en låg skjuvskruv, minska ryggtrycket eller använda en masterbatch med dålig spridning).

Koncentrationsgradient: En "svältfoder" -strategi kan antas (såsom att minska mängden masterbatch som läggs till från 3% till 1,5%) för att bilda fläckar med hjälp av lokala koncentrationsskillnader.

Saminjektion/multikomponentgjutning

Höjdpunkter: Hög mönsterstyrbarhet, lämplig för komplexa mönster.

Poäng som ska optimeras:

Injektionstiming: Injicera basmaterialet först, försena 0,5-1 sekund innan du injicerar spotmaterialet och bildar naturlig penetration genom störningen av smältfronten.

Mögeldesign: Se den asymmetriska layouten för flera grindar som jag nämnde och använder turbulens för att förbättra fläckarna i fläckarna (till exempel en kombination av stjärngrindar fläktgrindar).

I-Mold Decoration (IMD/IML)

Höjdpunkter: Hög ytnoggrannhet, lämplig för logotyp eller lokal dekoration.

Begränsningar: Spots finns endast på ytan (cirka 0,1-0,3 mm). Om en spoteffekt som penetrerar tjockleken krävs måste andra metoder kombineras.

二. Processparameteroptimering

1. Injektionshastighet och tryckkontroll

Låghastighetsinjektion: Minska injektionshastigheten så att pigmentet eller fyllmedlet samlas i smältan på grund av otillräcklig skjuvkraft och bildar lokala fläckar. Lämplig för kombinationen av ljusa mörka fläckar.

Injektion av variabel hastighet: Använd en segmenterad injektionskurva, med en initial låg hastighet för att undvika överdriven skjuvning och spridning av pigmentet och höghastighetsfyllning i det senare steget för att minska krympningen.

2. Temperatur- och mjukgöringsparametrar

Smälttemperatur: Sänk på lämpligt sätt smälttemperaturen (såsom PC/ABS från 280 ℃ till 260 ℃), öka smältviskositeten och minska pigmentdiffusionen.

Skruva ryggtrycket: Öka baktrycket (såsom från 5 MPa till 8 MPa) kan förbättra masticaliseringens enhetlighet, men om en spoteffekt krävs kan baktrycket reduceras för att bibehålla pigmentaggregering.

3. Formtemperaturkontroll

Mögel temperaturgradientdesign: Temperaturskillnaden bildas av lokal uppvärmning (såsom nära grinden) och kylning (bort från grindområdet), vilket resulterar i olika smältstelningshastigheter och producerar glansiga mönster.

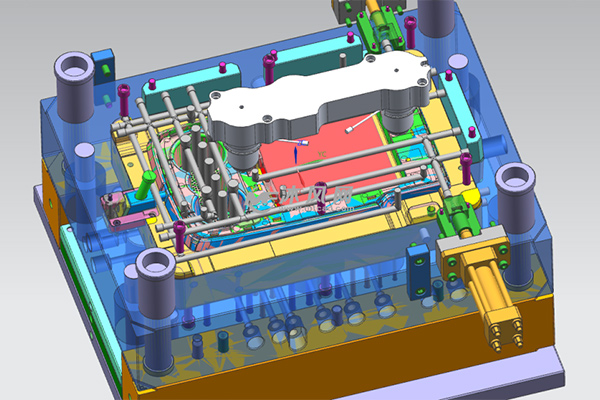

三. Mögeldesignoptimering

1. Gate and Runner Design

Förstora grinddiametern: Minska skjuvvärmen under höghastighetsinjektion och undvik överdriven spridning av pigment. Öka till exempel grinddiametern från 1,5 mm till 2,5 mm.

Avrundning av löpareövergång: Övergångsområdet från grinden till mögelhålan avrundas för att bromsa smältflödeshastigheten och främja pigmentaggregering.

Multi-grindlayout: Asymmetrisk grinddesign används för att leda smältan för att bilda turbulens och förbättra den ojämna blandningen av olika färger eller fyllmedel.

2. Kavitetsytbehandling

Texturetsning: Behandla mikrospår eller grova områden (RA 1,6-3,2 μm) på mögelytan för att orsaka lokal retention av smältan när den kontaktar mögelväggen, vilket ger en matt eller spoteffekt.

Lokal beläggning: Krom eller titannitrid är pläterad i specifika områden för att ändra kylningshastigheten för smält- och formmönstren med kontrasterande glans.

四. Efterbehandlingsprocess

1. Ytsprutning och beläggning

Sprayning av fläckfärg: Spruta en beläggning som innehåller metallpartiklar eller pärlorpigment på ytan av produkten för att bilda konstgjorda fläckar genom maskering eller lokal fästning (referensmetall fläckfärg).

Elektrokemisk etsning: Använd maskeringsteknologi för att lokalt etsa ytan på produkten för att generera matt eller konkava fläckar (liknande

Bildbehandlingslogik).

2. Het prägling och lasergravering

Hot präglingsstruktur: Tryck på en form med ett fläckmönster på produktens yta för att bilda en konkav och konvex struktur genom lokal uppvärmning (referensformkavitetsdesign).

Lasermarkering: Använd laser för att ablate mikron-nivå fläckar på ytan, lämpliga för högprecisionsmönster (femtosekund laserteknologi).

五. Kvalitet och effektkontroll

1. Simuleringsanalys

Mögelflödesanalysprogramvara (såsom MoldEx3D): Förutsäga von Mises stressfördelning, optimera grindposition och injektionsparametrar och säkerställa enhetlighet och estetik för spotfördelning.

Dispersionstest: Observera pigmentets spridningstillstånd genom ett mikroskop och justera blandningsprocessen.

2. Experimentell verifiering

DOE (experimentell design): Använd Taguchi -metoden eller fullständig faktorisk design för att screena nyckelparametrarna som påverkar spoteffekten (såsom injektionshastighet, smältemperatur, pigmentkoncentration).

Snabbmögelförsök: Kontrollera spoteffekten genom små batchformförsök för att undvika överdrivna justeringskostnader under massproduktionen.

六. Vanliga problem och lösningar

Ojämn spotdistribution

Orsak: Dålig pigmentdispersion eller injektionsparameterfluktuationer.

Motåtgärd: Förbättra skruvens blandningskapacitet eller använd en hög skjuvskruv (dubbeltrådskorrugerad skruvteknologi).

Spotstorlek är för stor

Orsak: Pigmentkoncentrationen är för hög eller smältemperaturen är för låg.

Motåtgärd: Minska mängden tillagd pigment (t.ex. från 5% till 2%) och öka smältemperaturen med 10-20 ℃.

Ytglans är inkonsekvent

Orsak: orimlig formtemperaturgradient.

Motåtgärd: Optimera mögeltemperaturkontroll för att säkerställa att temperaturskillnaden mellan varje område är ≤5 ℃ .